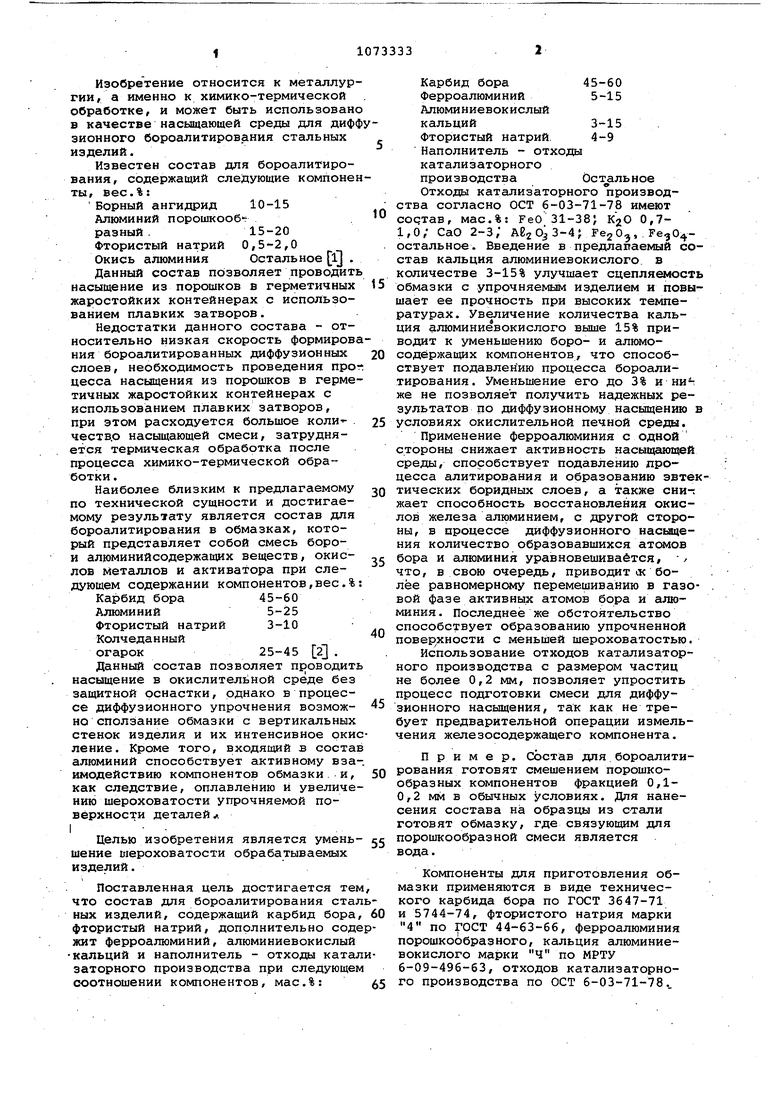

: :о DP :о Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть использовано в качестве насыщающей среды для дифф зионного бороалитирования стальных изделий. Известен состав для бороалитирования, содержащий следующие компонен ты, вес.%: Борный ангидрид 10-15 Алюминий ПОрОШКООб : разный.15-20 Фтористый натрий 0,5-2,0 Окись алюминия Остальное 1 . Данный состав позволяет проводить насыщение из порошков в герметичных жаростойких контейнерах с использованием плавких затворов. Недостатки данного состава - относительно низкая скорость формирова ния бороалитированных диффузионных слоев, необходимость проведения про цесса насыщения из порошков в герметичных жаростойких контейнерах с использованием плавких затворов, при этом расходуется большое колИ честдо насыщающей смеси, затрудняется термическая обработка после процесса химико-термической обработки . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является состав для бороалитирования в обмазках, который представляет собой смесь борои алюминийсодержащих веществ, окислов Металлов и активатора при следующем содержании компонентов,вес.% Карбид бора 45-60 Алюминий5-25 Фтористый натрий 3-10 Колчеданный огарок25-45 2 . Данный состав позволяет П1 оводить насыщение в окислительной среде без защитной оснастки, однако в процессе диффузионного упрочнения возможно сползание обмазки с вертикальных стенок изделия и их интенсивное окис ление. Кроме того, входящий в состав алюминий способствует активному взаимодействию компонентов обмазки и, как следствие, оплавлению и увеличению шероховатости упрочняемой поверхности деталей I .. Целью изобретения является уменьшение шероховатости обрабатываемых изделий. Поставленная цель достигается тем что состав для бороалитирования стал ных изделий, содержащий карбид бора фтористый натрий, дополнительно соде жит ферроалюминий, алюминиевокислый кальций и наполнитель - отходы катал заторного производства при следующем соотношении компонентов, мас.%: Карбид бора 45-60 Ферроалюминий 5-15 Алюминиевокислый кальций3-15 Фтористый натрий. 4-9 Наполнитель - отходы катализаторного производства Остальное Отходы катализаторного производства согласно ОСТ 6-03-71-78 имеют содтав, мас.% РеО 31-38) 0,71,0/ СаО 2-3, AE2Oj3-4; FejO, Рез04остальное. Введение в предлагаемый состав кальция алюминиевокислого в количестве 3-15% улучшает сцепляемость обмазки с упрочняемьш изделием и повышает ее прочность при высоких температурах. Увеличение количества кальция алюминиевокислого выше 15% приводит к уменьшению боро- и алюмосодёржащих компонентов, что способствует подавлению процесса бороалитирования. Уменьшение его до 3% и ни же не позволяет получить надежных результатов по диффузионному насьпцению в условиях окислительной печной среды. Применение ферроалюминия с одной стороны снижает активность насыщающей среды, способствует подавлению дроцесса алитирования и образованию эвтектических боридных слоев, а также сни-; жает способность восстановления окислов железа алюминием, с другой стороны, в процессе диффузионного насьицения количество образовавшихся бора и алюминия уравновешивается, / что, в свою очередь, приводит ж более равномерному перемешиванию в газовой фазе активных атомов бора и алюминия. Последнее же обстоятельство способствует образованию упрочненной повер хности с меньшей шероховатостью. Использование отходов катализаторного производства с размером частиц не более 0,2 мм, позволяет упростить процесс подготовки смеси для диффузионного насыщения, так как не требует предварительной операции измельчения железосодержащего компонента. Пример. Состав для бороалитирования готовят смешением порошкообразных компонентов фракцией 0,10,2 мм в обычных условиях. Для нанесения состава на образцы из стали готовят обмазку, где связующим для порошкообразной смеси является вода. Компоненты для приготовления обмазки применяются в виде технического карбида бора по ГОСТ 3647-71 и 5744-74, фтористого натрия марки 4 по ГОСТ 44-63-66, ферроалюминия порошкообразного, кальция алюминиевокислого марки Ч по МРТУ 6-09-496-63, отходов катализаторного производства по ОСТ 6-03-71-78.. , Термодиффузионное насьпцениё из предлагаемого состава проводят в об мазках на образцах из стали У8А раз мером 10x10x30 мм. Обмазку толщиной 4-5 наносят на образцы путем погружения последних в подготовленный состав. Су шат в течение 10-20 мин при комнат ной температуре на воздухе, затем образцы помеЕй ают в электропечь, нагретую до температуры процесса хими ко-термической обработки 850-1100°С и выдерживают 2-6 ч. Закалку провод при температуре диффузионного насыщения. При закалке обмазка теряет целостность и отделается от поверхности образцов. При описанных условиях насыщения наблюдается усадка обмазки на величину h . Еезультати диффузионного насыщения стали У8А после обработки из составов, содержащих компоненты в различных соотношениях, представлены в та блице. Как видно из таблицы величина усадки обмазки при температуре 900°С в течение 2 ч составляет 2,4 мм/ в ТОже времянасыщение из известного, состава при тех же условиях приводит к .большой величине усадки«х7 мм Полученные данные свидетельствуют об уменыиении величины усадки обмазки из предлагаемого состава по сравнению с известным в «v 3,6 раза. Величина шероховатости упрочненной поверхности из предлагаемого со става при указанных уоловиях диффузионного насыщения составляет б- 20 мкм, в то же время, насыщение из известного состава при тех же условиях приводит к увеличению шероховатости (160-320 мкм). Полученные данные показывают, что величина шероховатости упрочненной поверхности из предлагаемого состава по : сравнению с известным уменьшается в 16-27 раз. . Использование предлагаемого состава для диффузионного бороалитирования из обмазок стальных изделий обеспечивает по сравнению с известными составами уменьшение величину усадки обмазки на л-300%, увеличение надежности процесса диффузионного насыщения в окислительной среде, возможность получения бороалитированного слоя на деталях сложной конфигурации, больших габаритов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для алитирования стальных изделий | 1982 |

|

SU1073331A1 |

| Состав для вольфрамосилицирования стальных изделий | 1982 |

|

SU1076493A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для бороалитирования | 1979 |

|

SU840191A1 |

| Состав для боросульфидирования стальных изделий | 1983 |

|

SU1157126A1 |

| ОБМАЗКА ДЛЯ БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2459011C1 |

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| Порошковая среда для бороалити-РОВАНия | 1979 |

|

SU804714A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2635589C1 |

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

СОСТАВ ДЛЯ БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий карбид бора и фтористый натрий, отлича1ГК4 КМ1И АТВРШ U .18 ющийся тем, что, с целью уменьшения шероховатости обрабатываемых изделий, он дополнительно содержит ферроалюминий,.алюминиевокислый кальций, и наполнитель-отходы катализаторного производства при следующем соотношении компонентов, мас.%: Карбид бора 45-60 Ферроалюминий 5-15 Алюминиевокислый кальций3-15 Фтористый натрий 4-9 Наполнитель - отходы катализаторного производства Остальное

48

15

45

15

45

50

53

17 5,

33

17

Предлагаемый состав 9 25

10-20

6

4

10-20

0

2

2

10-20

3

б

10-20

0

2

2,5

6-10

6

3,5

10-20

0

2

2

6-10

6

3

10-20

2

2

6

10-20

8 2

10-20

45 , 20-40

60

10

10

65

10 Состав по прототипу 5 30 (алюминий)

Продолжение таблицу. fколчеданный огарок) 80-160160-320

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СОСТАВ ДЛЯ БОРОАЛИТИРОВАНИЯ | 0 |

|

SU388059A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-15—Публикация

1983-01-04—Подача