(54) СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЬгХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для ванадирования стальных изделий | 1978 |

|

SU737500A1 |

| Состав для хромосилицирования стальных деталей | 1978 |

|

SU735659A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Состав для силицирования стальных изделий | 1982 |

|

SU1033572A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Состав для хромотитанирования стальных изделий | 1978 |

|

SU737497A1 |

| Состав для вольфрамосилицирования стальных изделий | 1978 |

|

SU737498A1 |

Изобретение относится к кт ткотермической обработке и может быть применено в качестве насыщающей сре ды для диффузионного боромеднения стальных изделий. Известен состав для боромеднения 1, В котором насьЕцение проводится из бор- и медьсодержащих веществ в контейнерах с плавким эатвор зм. Однако данный состав не содержит активатора , что значительно снижает насыщающую способность реакционной смеси. Для проведения процесса химико-термической обработки необходимо использование дорогостоящей оснастки герметичных контейнеров). Кроме того, невозможно проводить закалку пос ле химико-термической обработки. Известен также состав для боро- меднения 2, содержащий карбид бор окись алюминияд медь и активатор при следующем соотношении компежвнтов, вес.%$ Карбид бора95 Окись алюминия2,5 Хлористый алюминий2,5 Медь2 4(от общего веса) Предлагаемое соотношение карбида бора и окиси алюминия не позволяет проводить процесс в условиях печного нагрева при температурах 900-1100°С и длительных вьадержка х в течение 2-20 ч без использования жаростойких контейнеров. Применение в качестве активатора хлористого не позволяет обеспечить максимальную насыщающую способность смеси. В СВЯЗИ с этим недостатки данного состава - относительно низкая скорость фop мpoвaния боромедненных диффузионных слоев, необходимость использования дорогостЪящей оснастки, невозможность проведения закалки после химикоттермической обработки. Целью изобретения 5гвляется -величение насыщающей способности состава, а такзке возможность проведения процесса в окислительной среде без защитной оснастк,и. Цель достигается тем, что состав дополнительно содержит железную окалину, а В качестве активатора - фтористый натрий, при.следующем соотношении компонентов, вес,%: Карбид бора45-65 Медь3-6 Фтористый натрий5-10 Железная окалина25-40

Смесь указанных компонентов наносится в качестве обмазки на упрочняемые поверхности и в дальнейшем процесс химико-термической обработки совмещается с процессом нагрева под термическую обработку. В качестве связующего для обмазки используется гидролиэованный этилсиликат.

Указанный состав позволяет проводить процесс в обычной печной среде при длительных высокотемпературных выдержках (1-20 ч при 900-ИОО С) .

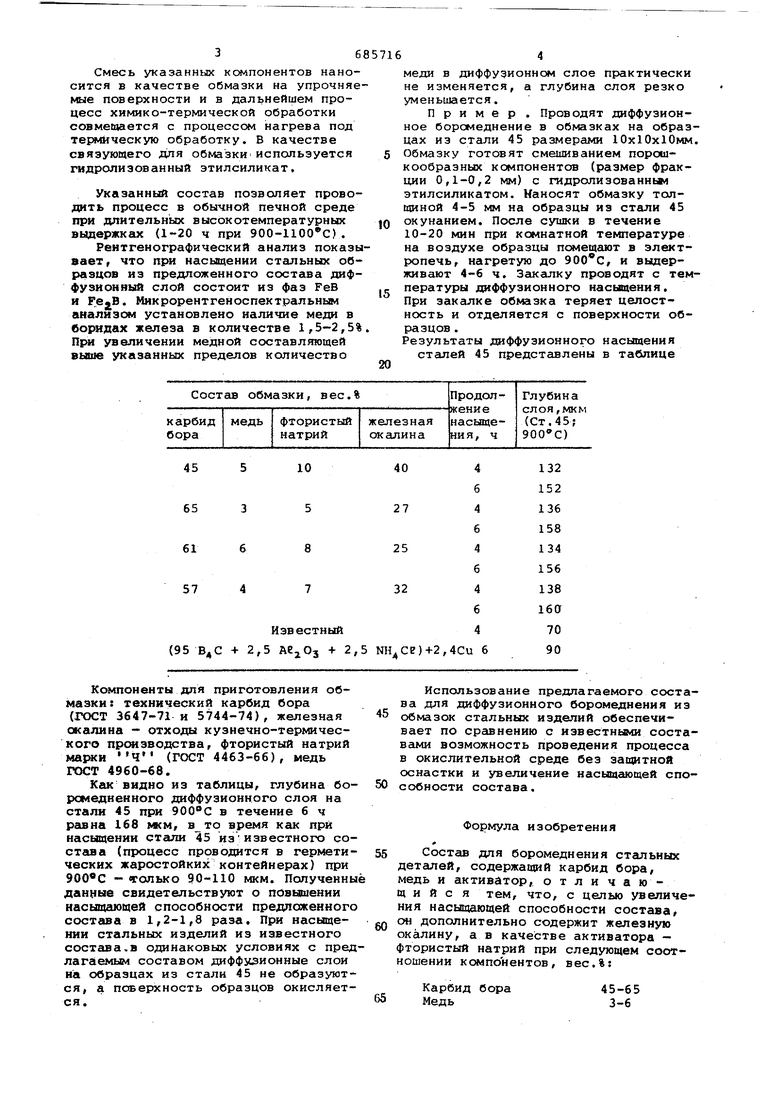

Рентгенографический анализ показывает , что при насыщении стальных образцов из предложенного состава диффузионный слой состоит из фаз FeB и Fe.B. Микрорентгеноспектральным анализом установлено наличие меди в боридах железа в количестве 1,5-2,5% При увеличении медной составляющей выше указанных пределов количество

10

45

65

8

61

57

Известный4

5 ВдС + 2,5 + 2,5 )+2,4Cu 6

Компоненты для приготовления обмазки: технический карбид бора (ГОСТ 3647-71 и 5744-74), железная окалина - отходы кузнечно-термического прсжзводства, фтористый натрий марки Ч (ГСХ;т 4463-66), медь ГОСТ 4960-68.

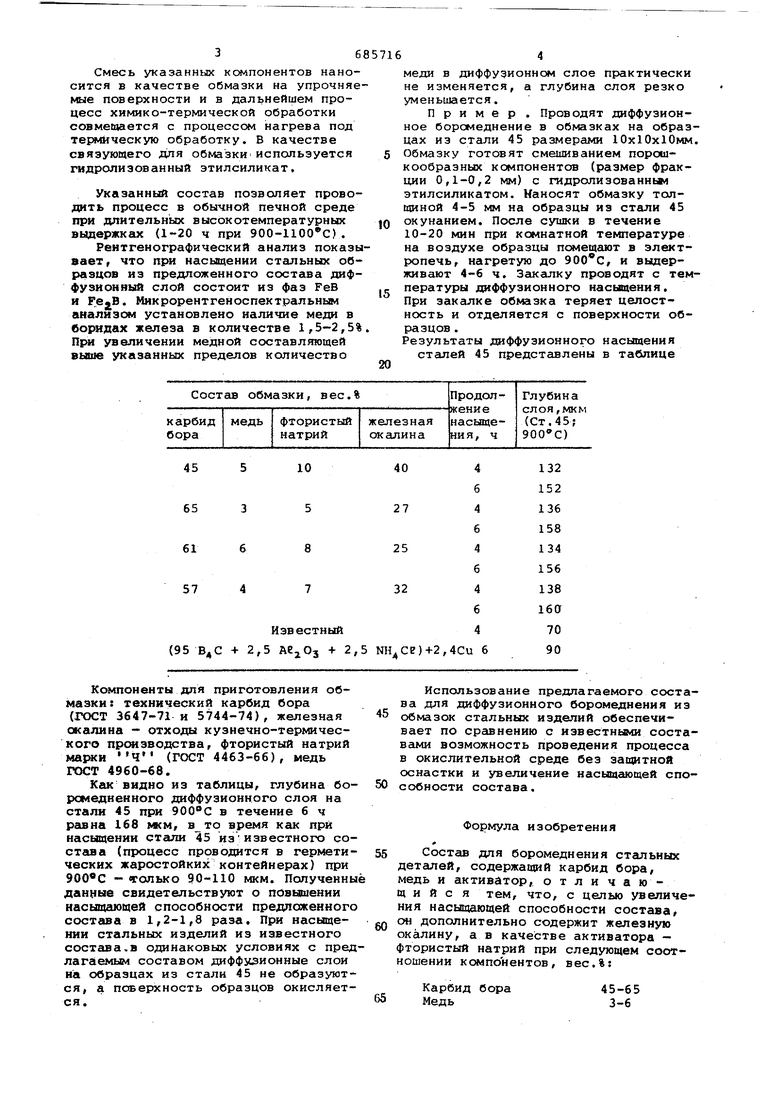

Кеж видно из таблицы, глубина борсмедненного диффузионного слоя на стали 45 при в течение 6 ч решна 168 мкм, время как при насыщении стали 5 изизвестного состеша (процесс проводится в герметических жаростойких контейнерах) при - «только 90-110 мкм. Полученны данные свидетельствуют о повышении насыщающей способности предложенного состава в 1,2-1,8 раза. При насыщении стальных изделий из известного состава,в одинаковых условиях с предлагаемым составом диффдаионные слои на образцах из стали 45 не образуются, а поверхность образцов окисляется.

меди в диффузноннс слое практически не изменяется, а глубина слоя резко уменьшается.

Пример . Проводят диффузионное борсмеднение в обмазках на образцах из стали 45 размерами 10х10х10мм Обмазку готовят смешиванием порошкообразных компонентов (размер фракции 0,1-0,2 мм) с гидрапизованн1 1 этилсиликатом. Наносят обмазку толщиной 4-5 мм на образцы из стали 45 окунанием. После сушки в течение 10-20 мин при комнатной температуре на воздухе образцы помещают в электропечь, нагретую до , и выдерживают 4-6 ч. Закалку проводят с температуры диффузионного иас1лцения. При закалке обмазка теряет целостность и отделяется с поверхности образцов .

Результаты диффузионного насыщения сталей 45 представлены в таблице

132

4 б 4 6 4 б 4 б 152 136

27 158 25 32 134 156 138 160 70 90

Использование предлагаемого состава для диффузионного боромеднения из обмазок стальных изделий обеспечивает по сравнению с известными состаВс1ми возможность проведения процесса в окислительной среде без защитной оснастки и увеличение насыщающей способности состава.

Формула изобретения

Состав для боромеднения стальных деталей, содержащий карбид бора, медь и активатор, отличающийся тем, что, с целью увеличения насыщающей способности состава он дополнительно содержит железную окалину, а в качестве активатора фтористый натрий при следующем соотношении компонентов, вес,%;

Карбид бора

45-65 65Медь 3-6

Фтористый натрий5-10

Железная окалина25-40

Источники информации, лринятые во внимание при экспертизе

2,Ж. Физико-химическая механика материалов , 2, 1976, с.69-72.

Авторы

Даты

1979-09-15—Публикация

1978-04-24—Подача