Изобретение относится к химикотермической обработке и может быть применено в качестве насыда ощей среды для диффузионного бороцирконирования стальньгх изделий.

Известен состав расплава для бороцирконирования, в котором насыщение проводят путем электролиза расплавов системы (бура, криолит, глинозем, двуокись циркония) 1. Однако такой состав пригоден лишь для электролизного бороцирконирования и поэтому требует применения дорогостоящего оборудования, использования источников постоянного тока Он сложен в эксплуатации и затрудняет термическую обработку непосредственно после процесса химико-термической обработки.

Известен также состав для бороцирконирования, содержащий диборид циркония, инертную добавку и активатор в следукядем соотношении компонентов, вес.%:

Диборид циркония (ZrBr) 47 Инертная добавка (окись алюминия AIjOj)50

Активатор (фтористый алюминий APFj )3(2

Поставщик активных атомов состава ZrBr при 900-1100с в печной среде склонен к интенсивному окислению. Таким образом процесс диффузионного насыдения проводят в герметических жаростойких контейнерах. Использование в качестве активатора фтористого алюминия не позволяет обеспечить максимальной насылающей способности

0 смеси.

Недостатками состава являются относительно низкая скорость формирования бороцирконированных диффузионных слоев, необходимость исполь5зования дорогостоящей оснастки, невозможность проведения закалки после химико-термической обработки.

Целью изобретения является увеQ личение насыщающей способности состава и обеспечение возможности проведения процесса в окислительной среде без Защитной обмазки.

Это достигается тем, что в состав, 5 содержащий порошкообразный диборид

циркония, дополнительно вводят карбид бора, в качестве инертной добавки - железную окалину и в качестве активатора - фтористый натрий в следуюQ щем соотношении компонентов, вес.%:

Карбид бора 45-60 Диборид циркония 5-10 Фтористый натрий 5-10 Железная окалина 25-40

Смесь этих компонентов в качестве обмазки наносят на упрочняемые поверхности и в дальнейшем процесс химико-термической обработки совмещен с процессом нагрева под термическую обработку, В качестве связующего для обмазки используют гидролизованный этилсилихат.

Указанный состав позволяет проводить процесс в обычной печной среде при длительных высокотемпературных вьщержках (1-20 ч при ЭОС-ИОО С) .

Как показывают данйые химического анализа, при насыщении из предлагаемого состава ни стали 45 в диффузионнся слое, состоящем из боридов железа, содержится 1-1,3% циркония. При увеличении количества циркония в смеси сверх оптимального, насыщающая способность состава уменьшается, а количество циркония в диффузионном слое практически не увеличивается.

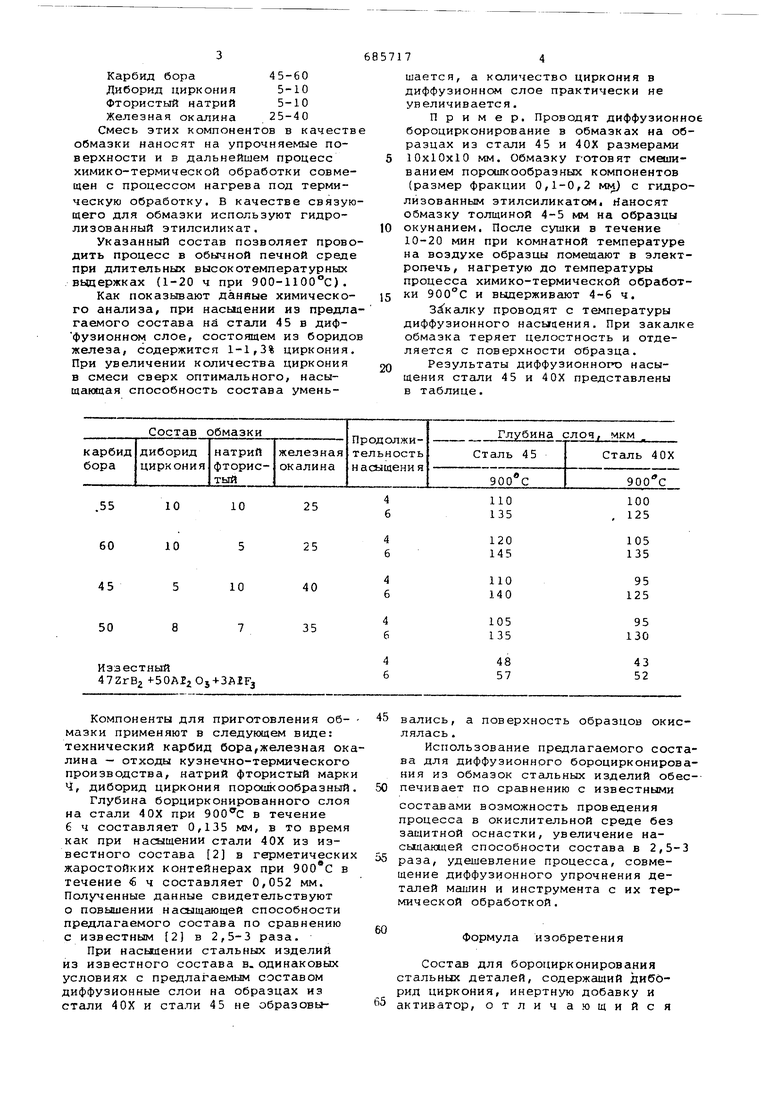

Пример. Проводят диффузионно бороцирконирование в обмазках на образцах из стали 45 и 40Х размерами 10x10x10 мм. Обмазку готовят смешиванием порошкообразных компонентов (размер фракции 0,1-0,2 MNI) с гидролизованным этилсиликатом. Наносят обмазку толщиной 4-5 мм на образцы окунанием. После сушки в течение 10-20 мин при комнатной температуре на воздухе образцы помещают в электропечь, нагретую до температуры процесса химико-термической обработки 900С и выдерживают 4-6 ч.

Зйкалку проводят с температуры диффузионного насыцения. При закалке обмазка теряет целостность и отделяется с поверхности образца.

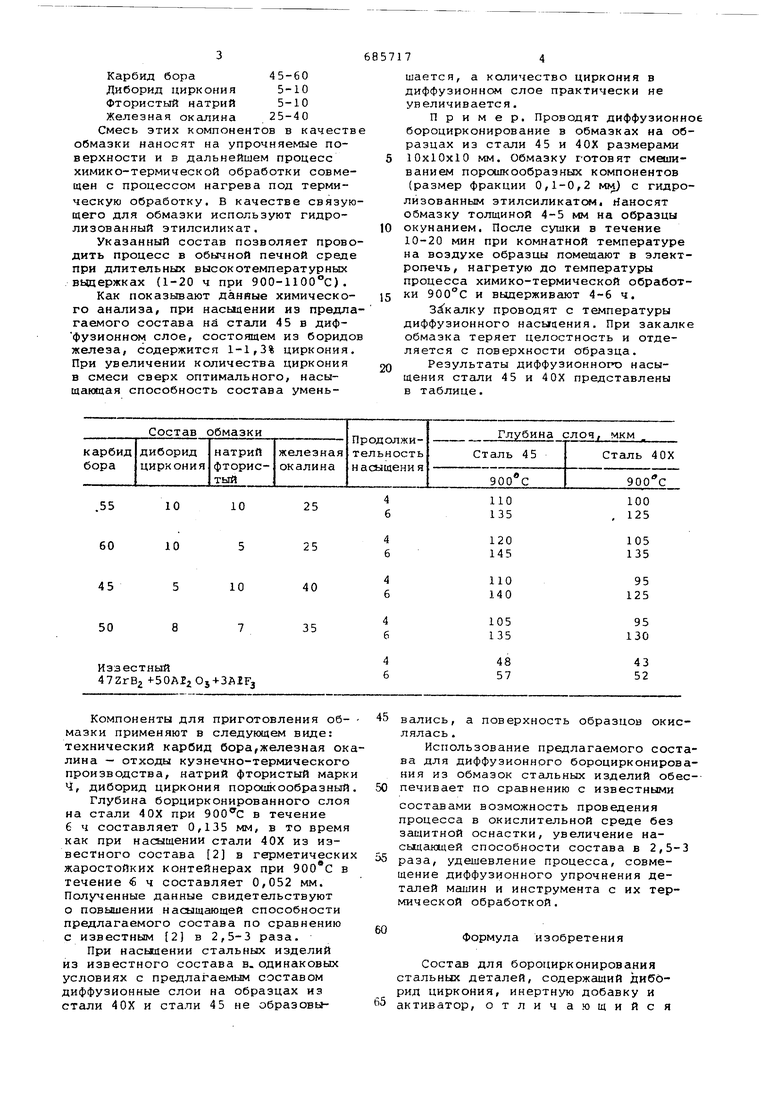

Результаты диффузионног о насыщения стали 45 и 4 ОХ представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для бороцирконирования стальных изделий | 1982 |

|

SU1019011A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для ванадирования стальных изделий | 1978 |

|

SU737500A1 |

| Состав для бороцирконирования сплавов на основе железа | 1981 |

|

SU973669A1 |

| Состав для борирования в обмазках | 1989 |

|

SU1673637A1 |

| Состав для бороцирконирования стальных деталей | 1984 |

|

SU1161589A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

60 10

Известный

Компоненты для приготовления об- мазки применяют в следующем виде: технический карбид бора,железная окалина - отходы кузнечно-термического производства, натрий фтористый марки Ч, диборид циркония порошкообразный.

Глубина борцирконированного слоя на стали 4ОХ при 900С в течение б ч составляет 0,135 мм, в то время как при насыщении стали 40Х из известного состава 2 в герметических жаростойких контейнерах при 900°С в течение б ч составляет 0,052 мм. Полученные данные свидетельствуют о повышении насыщающей способности предлагаемого состава по сравнению с известным (2) в 2,5-3 раза.

При насыщении стальных изделий из известного состава в.одинаковых условиях с предлагаемым составом диффузионные слои на образцах из стали 4ОХ и стали 45 не образовывались, а поверхность образцов окислялась .

Использование предлагаемого состава для диффузионного бороцирконирования из обмазок стальных изделий обеспечивает по сравнению с известными

составами возможность проведения процесса в окислительной среде без защитной оснастки, увеличение насыщамдей способности состава в 2,5-3 раза, удешевление процесса, совмещение диффузионного упрочнения деталей машин и инструмента с их термической обработкой.

Формула изобретения

Состав для бороцирконирования стальных деталей, содержащий диборид циркония, инертную добавку и активатор, отличающийся 5 6857.1 тем, что, с целью увеличения насыиаюи1ей способности смеси, он дополнительно содержит карбид бора, в качестве инертной добавки - железную окалину, а в качестве активатора - фтористый натрий в следующем соотношении компонентов, вес.%:5 Карбид бора 45-60 Диборид циркония 5-10 76 Фтористый натрий 5-10 Железная окалина 25-40 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР П 529261, кл. С 23 С 9/10, 1975. 2. Земсков Г,В. и др, Известия высших учебных заведений. Черная металлургия , 10, 1976, с. 132,

Авторы

Даты

1979-09-15—Публикация

1978-04-24—Подача