Изобретение относится к способам автоматического управления процессом получения бумажной массы и может быть использовано в целлюлозно-бумажной промышленности при производстве марок бумаги со сложным композиционным составом, для которых как правило, принципиальное значение имеет массовая доля золы (зольность)

Известен способ автоматического управления композиционным составом волокнистой массы путем стабилизации расходов и объемных соотношений компонентов.

Недостатком данного способа является то, что для задания весовых соотношений компонентов композиции оператору необходимо вручную задать весовое соотношение основного компонента, что осуществляется на основе его субъективных

представлений о технологическом процессе Это приводит к тому, что возникают ситуации, когда не обеспечивается требуемое качество готовой продукции, кроме того, происходит необоснованное завышение расхода дорогостоящих компонентов

Известен также способ автоматического управления процессом получения бумажной массы, выбранный в качестве прототипа, в котором заданное соотношение расходов компонентов определяется автоматически.

Необходимое весовое соотношение основного компонента-целлюлозы определяется следующим выражением:

аф} (. (1) где V - скорость бумагоделательной машины,

VI х| Ю Ю v| Gs

bi - коэффициент (bi 0,25 %/ м/мин), n - шаг дискретности управления. Так же, как и в предыдущем способе управления, необходимое весовое соотношение остальных компонентов перераспределяется в зависимости от основного дорогостоящего компонента по следующей зависимости:

( , (2)

где К-2,3Р,

Р - количество компонентов композиции.

Недостатком этого способа является необходимость и сложность определения настроечного коэффициента bi в формуле (1) при изменении режимов работы размалывающих аппаратов, напорного ящика, отсасывающих ящиков, изменении состояния сетки и др.

Кроме того, данный способ неприемлем для бумаг со сложным композиционным составом, т.к. в нем не учитывается необходимость поддержания зольности бумаги на заданном уровне, в результате чего возможны недопустимые колебания этого параметра и удорожание конечной продукции.

Целью изобретения является повышение качества готовой продукции за счет стабилизации зольности бумаги и снижение затрат на ее производства.

Это достигается тем, что в известном способе дополнительно определяют зольность каждого компонента, затем, на основе определяемых технологическим регламентом весовых соотношений, измеренных значений концентрации и расхода компонентов композиции, рассчитывают общую зольность бумажной массы, после чего, в зависимости от определяемых технологическим регламентом значений весовых соотношений и стоимости компонентов композиции бумажной массы, определяют их заданное соотношение по следующей зависимости:

Ь|

Р

Zbi

I 1

100,

где bi - условная доля сухих веществ 1-го компонента бумажной массы, рассчитываемая из линейной системы уравнений методом Крамера, как отношение определителей системы уравнений, включающих вышеперечисленные параметры, обеспечивая при этом возможность управления зольностью бумажной массы и мини мизацию суммарной стоимости.

Способ осуществляют следующим образом.

Измеряют уровень в массном бассейне,

расход и концентрацию каждого компонента. Затем, показания датчиков концентрации подвергают коррекции путем адаптации их математической модели по

результатам лабораторных измерений.

Модель датчика концентрации имеет вид

YC а0 + aiXH;

iv Xc-bi (

(3)

где YC - скорректированное значение кон- центрации,

Хн - нормированное показание датчика концентрации.

1)1, t)2 - нормировочные коэффициенты, Хс - выходной сигнал с датчика концен- трации,

а0.31 - адаптивно-настраиваемые коэффициенты модели.

Коэффициенты модели рассчитываются по следующим формулам:

- -11+То Т (4)

35

а,.1+ У(1 + Xft)

(1-A) + A AYc n-1J, n - ,

где - значение концентрации на л-м шаге, рассчитанное по модели,

значение концентрации на п-м шаге, полученное лабораторным путем,

А - настроечный коэффициент фильтрации (А 0,5-0,7),

у-настроечный коэффициент сходимости ( у 1-2).

Аналогично тому, как это делается в прототипе, модель датчика концентрации (3) может включать сигналы о контролируемых возмущениях (температуре массы, давлении, величине рН, скорости потока, вязкости и др.). При этом в процедуре адаптации коэффициентов модели в соответствии с формулами (4) меняется только число коэффициентов.

С учетом скорректированных показаний датчиков концентрации и в зависимости от

заданного соотношения всех компонентов, определяют заданное значение расхода каждого компонента композиции бумажной массы:

Fi°G,

,«1заД/Ус1

Ј (а,зад/Ус) ) j i

«1, 05, Оз - весовые коэффициенты. Данный критерий оптимизации обеспечивает минимизацию стоимости композм- JQ ции и отклонений зольности бумажной массы от задания при условии обеспечения минимальных отклонений от технологического регламента,

Принимая по внимание то, что функцию

15

воЮ- 2 )

t 1

где Ft - заданное значение 1-го компонента.

Go общий расход массы, поступающей в массный бассейн,

оцзад. заданное значение соотношения 1-го компонента в композиции,

Р - число компонентов композиции бумажной массы,

Yei - скорректированное значение концентрации 1-го компонента.можно считать кусочнопостоянной, условие

Задание по суммарному расходу рас- 20 минимизации функционала (8) сводится к считывается из условия поддержания за- задаче нахождения условного экстремума и данного уровня в массном бассейне:имеет вид

ft - весовое соотношение J-ro компонента, соответствующее технологическому

р регламенту ( 2Д 1).

5J 1

«1, 05, Оз - весовые коэффициенты. Данный критерий оптимизации обеспечивает минимизацию стоимости композм- JQ ции и отклонений зольности бумажной массы от задания при условии обеспечения минимальных отклонений от технологического регламента,

Принимая по внимание то, что функцию

15

воЮ- 2 )

t 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом получения бумажной массы | 1978 |

|

SU742509A1 |

| Способ управления композиционным составом бумажной массы | 1990 |

|

SU1780544A3 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ БУМАЖНОЙ МАССЫ ПРИ ПЕРЕРАБОТКЕ МАКУЛАТУРНОГО СЫРЬЯ И УЗЕЛ СМЕШЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2826706C1 |

| Способ автоматического управления процессом получения бумажной массы | 1985 |

|

SU1301893A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ВЕСА 1 БУМАЖНОГО ПОЛОТНА | 2020 |

|

RU2753316C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВЕСА 1 МБУМАЖНОГО ПОЛОТНА | 2020 |

|

RU2735402C1 |

| Устройство для подачи массы высокой концентрации на бумагоделательную машину | 1988 |

|

SU1652410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 1997 |

|

RU2132425C1 |

| СПОСОБ ПОДАВЛЕНИЯ РОСТА ГРИБОВ | 2001 |

|

RU2270894C2 |

| Способ автоматического управления процессом изготовления бумаги-основы декоративных облицовочных материалов | 1988 |

|

SU1601269A1 |

Изобретение относится к целлюлозно- бумажной промышленности, а именно позволяет управлять процессом получения многокомпонентной бумажной массы для изготовления бумаги со сложным композиционным составом. Сущность изобретения состоит в том, что кроме измерения расхода и концентрации каждого компонента и общего расхода массы дополнительно определяют зольность каждого компонента, на основе измеренных значений концентраций и расхода компонентов рассчитывают общую зольность бумажной массы, по величине ее отклонения от заданного значения, а также в зависимости от определяемых технологическим регламентом массовых соотношений и удельной стоимости компонентов композиции бумажной массы рассчитывают условный расход сухих веществ компонентов композиции, затем определяют их заданное массовое соотношение, по величине которого регулируют зольность бумажной массы 1 ил со С

f - 1 + Ki( - ,

(6) 25

ЙМ;

a.

(H-pb

b-,..o}

, ,

(9)

Н п -НзадМ

где n - шаг дискретности управления,

Kt, K2 - настроечные коэффициенты,

, - текущее и заданное значение уровня в массном бассейне на п-ом 30 шаге.

Зольность бумажной массы, состоящей из Р компонентов, определяют выражением

где 1-дополнительный параметр функции

Г F Y А ) Лагранжа,

, ci i )Определитель и вектор-столбец свободАи р,(7)ных членов этой системы уравнений имеет

вид

I (FiYci )

I 1

где AI - зольность 1-го компонента ( 1). Заданное весовое соотношение компонентов композиции бумажной массы определяют на основе следующего критерия оптимизации

40

45

А

F d.ZHbiU-;

где bi Fi -YC|,

Аз - заданное значение зольности буУсловная доля сухих веществ 1-го компонента композиции бумажной массы, опре- мажной массы (0 Аз 1).55 деляемая из системы уравнений (9)

Ц|-удельная стоимость 1-го компонента методом Крамера, рассчитывается по фор- композиций бумажной массы,муле

ЙМ;

a.

(H-pb

b-,..o}

, ,

А

. ,.,fi2.

,,К,Ц2)

50

. „(,т

,;2- , . (Ю)

bi

A 5(11)

где 1-1.Р;

Д| - определитель, получающийся из Л заменой 1-го столбца столбцом, составленным из свободных членов В (формула (Ю)}.

Заданное соотношение каждого из компонентов композиции рассчитывается по формуле;

bi

р 2 bi

I 1

- -100

(12)

Не нарушая общности рассуждений, можно положить д0 1. при этом значения bi приобретают смысл искомых весовых соотношений в долях единицы.

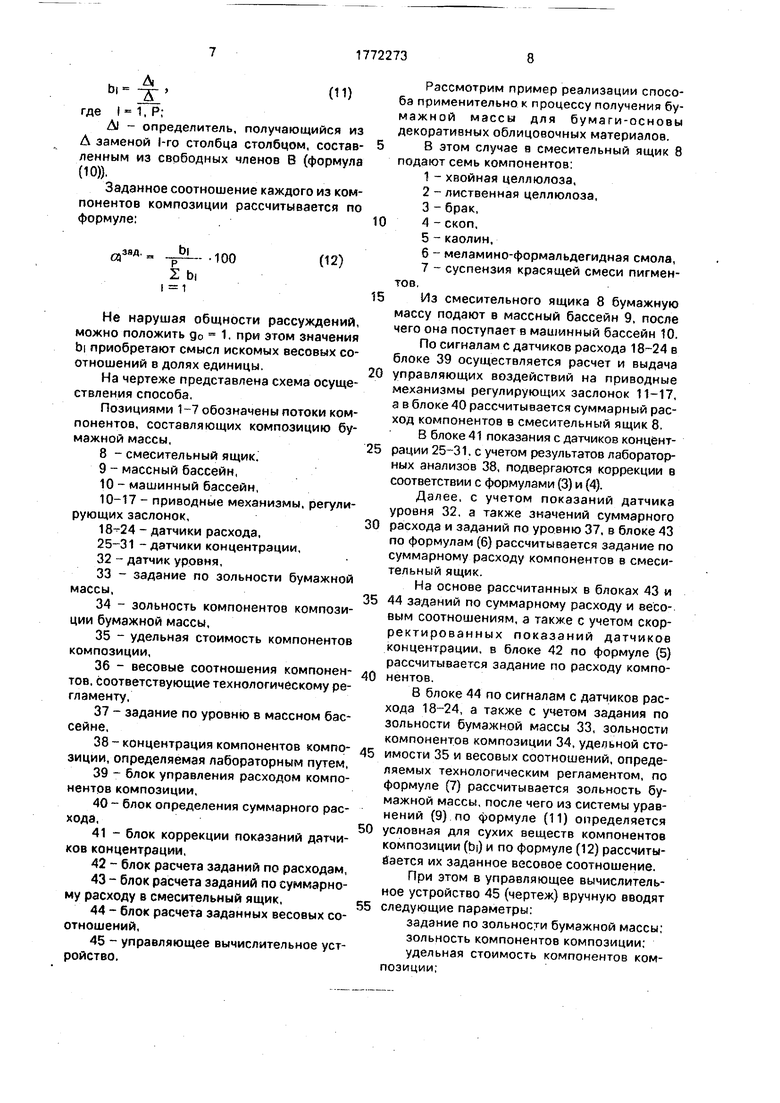

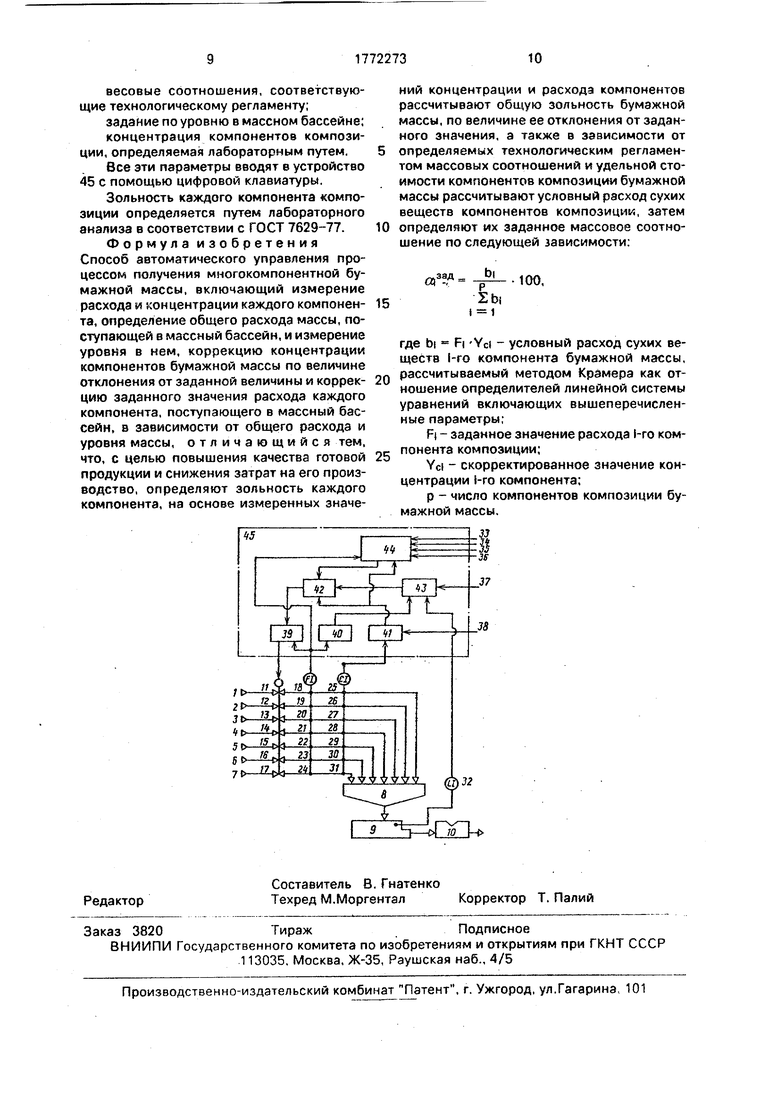

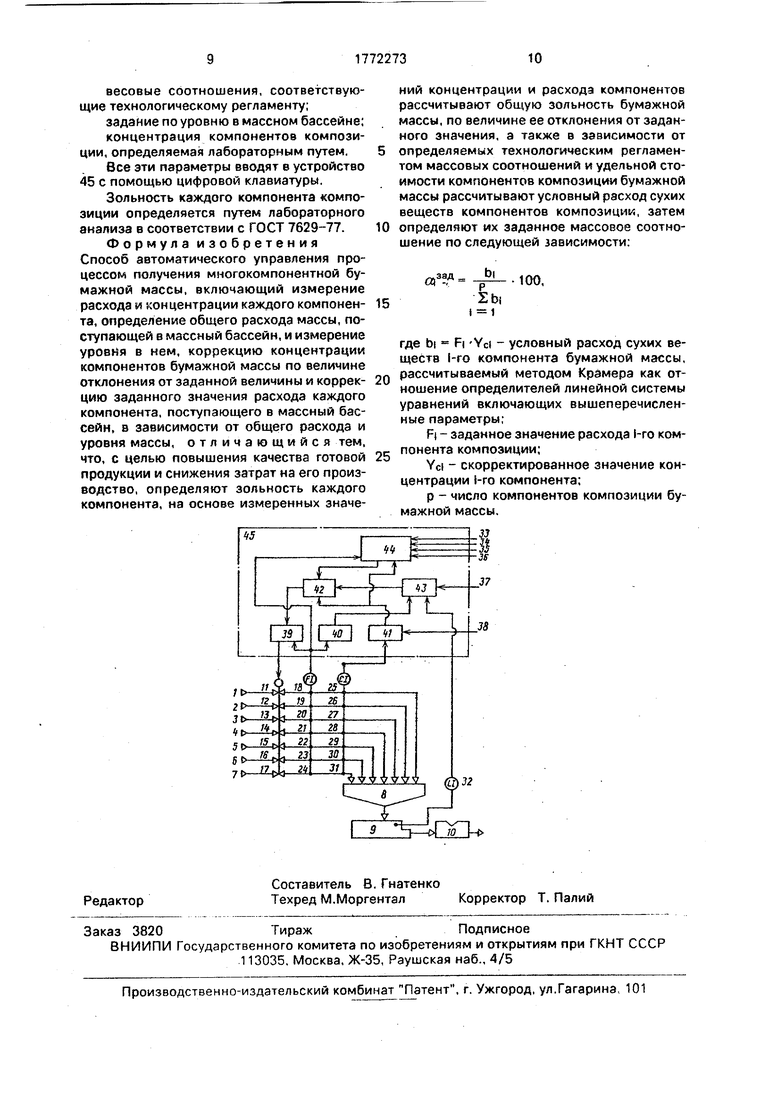

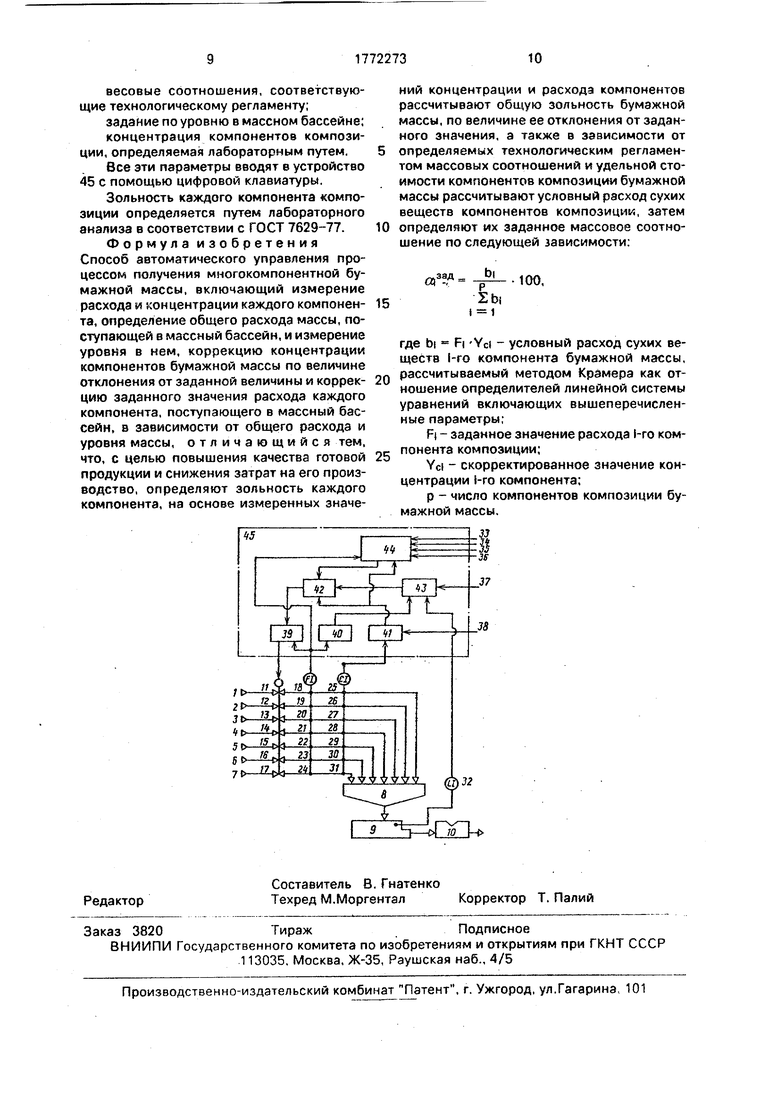

На чертеже представлена схема осуществления способа.

Позициями 1-7 обозначены потоки компонентов, составляющих композицию бумажной массы,

8- смесительный ящик.

9- массный бассейн,

10- машинный бассейн,

10-17 - приводные механизмы, регулирующих заслонок,

18-24 - датчики расхода, 25-31 -датчики концентрации,

32- датчик уровня,

33- задание по зольности бумажной массы,

34- зольность компонентов композиции бумажной массы,

35- удельная стоимость компонентов композиции,

36- весовые соотношения компонентов, соответствующие технологическому регламенту,

37- задание по уровню в массном бассейне,

38- концентрация компонентов композиции, определяемая лабораторным путем,

39- блок управления расходом компонентов композиции,

40- блок определения суммарного расхода,

41- блок коррекции показаний датчиков концентрации,

42- блок расчета заданий по расходам,

43- блок расчета заданий по суммарному расходу в смесительный ящик,

44- блок расчета заданных весовых соотношений,

45- управляющее вычислительное устройство.

Рассмотрим пример реализации способа применительно к процессу получения бу- мажной массы для бумаги-основы декоративных облицовочных материалов. 8 этом случае в смесительный ящик 8

подают семь компонентов:

1- хвойная целлюлоза,

2- лиственная целлюлоза,

3- брак, 4 - скоп,

5- каолин,

6- меламино-формальдегидная смола,

7- суспензия красящей смеси пигментов.

Из смесительного ящика 8 бумажную

массу подают в массный бассейн 9, после

чего она поступает в машинный бассейн 10.

По сигналам с датчиков расхода 18-24 в

блоке 39 осуществляется расчет и выдача

управляющих воздействий на приводные механизмы регулирующих заслонок 11-17, а в блоке 40 рассчитывается суммарный расход компонентов в смесительный ящик 8.

8блоке 41 показания с датчиков концент- рации 25-31. с учетом результатов лабораторных анализов 38, подвергаются коррекции в соответствии с формулами (3) и (4).

Далее, с учетом показаний датчика уровня 32, а также значений суммарного расхода и заданий по уровню 37, в блоке 43 по формулам (6) рассчитывается задание по суммарному расходу компонентов в смесительный ящик.

На основе рассчитанных в блоках 43 и 44 заданий по суммарному расходу и весовым соотношениям, а также с учетом скорректированных показаний датчиков концентрации, в блоке 42 по формуле (5) рассчитывается задание по расходу компо- нентов.

8 блоке 44 по сигналам с датчиков расхода 18-24, а также с учетом задания по зольности бумажной массы 33, зольности компонентов композиции 34, удельной сто- имости 35 и весовых соотношений, определяемых технологическим регламентом, по формуле (7) рассчитывается зольность бумажной массы, после чего из системы уравнений (9) по формуле (11) определяется условная для сухих веществ компонентов композиции (bi) и по формуле (12) рассчитывается их заданное весовое соотношение.

При этом в управляющее вычислительное устройство 45 (чертеж) вручную вводят следующие параметры:

задание по зольности бумажной массы; зольность компонентов композиции: удельная стоимость компонентов композиции;

весовые соотношения, соответствующие технологическому регламенту;

задание по уровню в массном бассейне;

концентрация компонентов композиции, определяемая лабораторным путем.

Все эти параметры вводят в устройство 45 с помощью цифровой клавиатуры.

Зольность каждого компонента композиции определяется путем лабораторного анализа в соответствии с ГОСТ 7629-77.

Формула изобретения Способ автоматического управления процессом получения многокомпонентной бумажной массы, включающий измерение расхода и концентрации каждого компонен- та, определение общего расхода массы, поступающей в массный бассейн, и измерение уровня в нем, коррекцию концентрации компонентов бумажной массы по величине отклонения от заданной величины и коррек- цию заданного значения расхода каждого компонента, поступающего в массный бассейн, в зависимости от общего расхода и уровня массы, отличающийся тем, что, с целью повышения качества готовой продукции и снижения затрат на его производство, определяют зольность каждого компонента, на основе измеренных значений концентрации и расхода компонентов рассчитывают общую зольность бумажной массы, по величине ее отклонения от заданного значения, а также в зависимости от определяемых технологическим регламентом массовых соотношений и удельной стоимости компонентов композиции бумажной массы рассчитывают условный расход сухих веществ компонентов композиции, затем определяют их заданное массовое соотношение по следующей зависимости;

Ь|

Sbi

i i

100,

где bi FI -Yd - условный расход сухих веществ 1-го компонента бумажной массы, рассчитываемый методом Крамера как отношение определителей линейной системы уравнений включающих вышеперечисленные параметры;

FI - заданное значение расхода 1-го компонента композиции;

Yci - скорректированное значение концентрации 1-го компонента;

р - число компонентов композиции бумажной массы.

| Способ автоматического управления процессом получения бумажной массы | 1978 |

|

SU742509A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-30—Публикация

1990-10-15—Подача