1

Изобретение относится к устройству для определения параметров пластического состояния углей - реологических свойств углей, толщины пластического слоя и усадки, и может быть 5 использовано в коксохимической и других отраслях промышленности для исследования углей.

Известно устройство для определения реологических свойств углей в Ю пластическом состоянии 1. Основной частью этого прибора являются два стальных рифленых диска, расположенных соосно друг над другом с небольшим зазором (1-2 мм). Нижний диск 15 нагревается электропечью. Верхний диск соединен с электродвигателем через динамометр. Проба угля засыпаетсы в зазор между дисками; реологические свойства ее оцениваются по Ю усилию, необходимому для вращения верхнего диска относительно нижнего.

Прибор имеет следующие недостатки.

1.В нем не обеспечивается слоевой процесс коксования, и, в частнос-25 ти, не создаются условия для пластификации угля парами продуктов его пиролиза.

2.Степень измельчения пробы значительно выше, чем степень измель- 30

чения углей (угольных шихт) при промышленном коксовании.

3. Дополнительное давление на нагрузку не наклсщывается и вспучивание загрузки при коксовании проявляется в полной мере. Отмеченные недостатки приводят к искажению реологических свойств пластической массы загрузки вискозиметра по сравнению со свойствами этой массы при коксовании в промышленных условиях. Кроме того, прибор нельзя использовать для определения такой важной характеристики пластического состояния углей, как толщина пластического слоя.

Для определения таких характеристик пластического состояния углей, как то.гацина пластического слоя и усадка, используются пластометрические аппараты, из которых наиболее совершенным является автоматизированный пластометрический аппарат 2. Этот прибор включает в себя стальной стакан для пробы исследуемого материала, помещенный в электропечь, которая обеспечивает его нагрев снизу. На верхнюю горизонтальную поверхность пробы помещен штемпель, на который опирается рычаг с грузом и пером. Перо касается вращающегося барабана с бумажной лентой. В приборе имеется также автоматизированный механиэк для прокалывания пластического слоя и для записи усилия при прокалывании; игла этого механизма проходит через отверстие в штемпеле. Слой угля в стакане имеет достаточно большую толщину, чтобы в нем мог развиваться слоевой процесс коксования. Давление на пробу, передаваемое рычагом через штемпель, приводит к практически полному подавлению вспучивания пластического слоя. Это позволяет свести до минимума ошибки при определении толщины последнего. Однако в приборе данной конструкции невозможно получить научно обоснованны характеристики реологических свойств пластического состояния исследуемого материала, т. е. качественную характеристику пластического слоя.

Целью изобретения является обеспечение возможности определения, наряду с усадкой и толщиной пластического слоя углей и угольных шихт, реологических свойств этих материалов в пластическом состоянии. Для этого предлагается ввести в пластический слой насадку, толщина которой мала по сравнению с толщиной пластического слоя, а остальные размеры вели ки. Насадка закреплена на конце вала, ось которого совпадает с осью насадки. Вал пропущен через отверстие в штемпеле, посредством которого передается давление на пробу угля. На другом кониэ вала насажен шкив, соединенный через динамометр с электродвигателем. Последний приводит насадку во вращение с заданной скоростью. Насадка должна быть перфорирована для предотвращения накопления под ней парогазовых продуктов пиролиза угля,

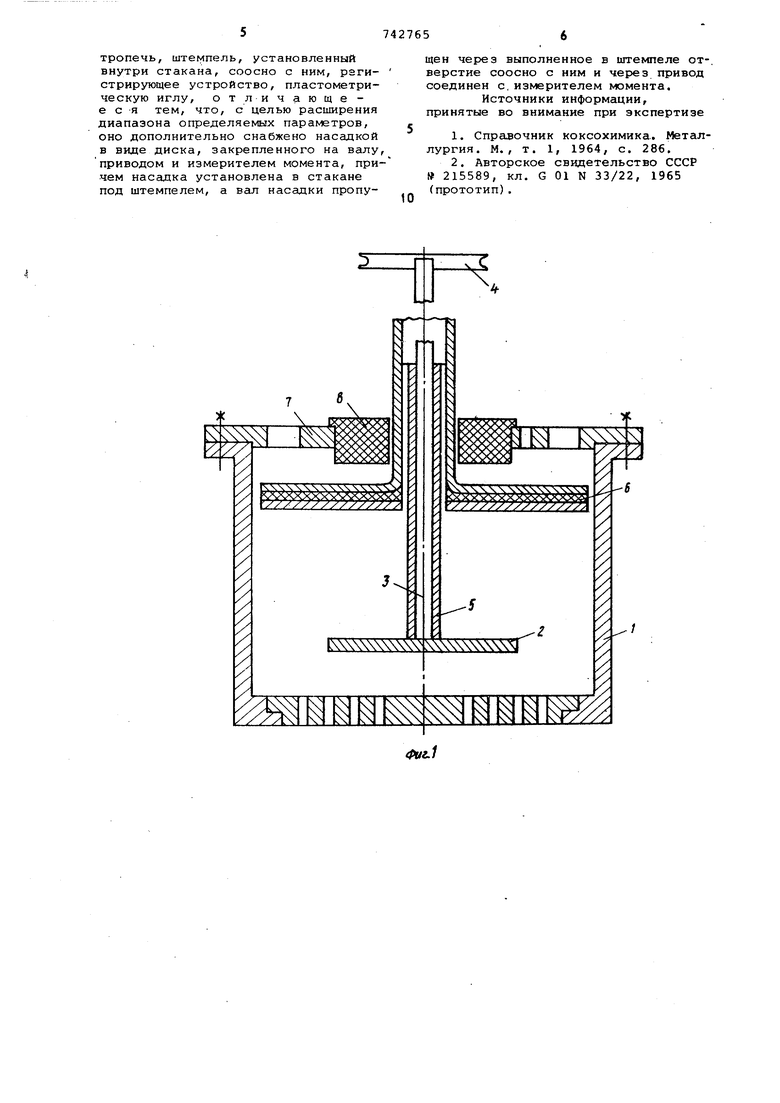

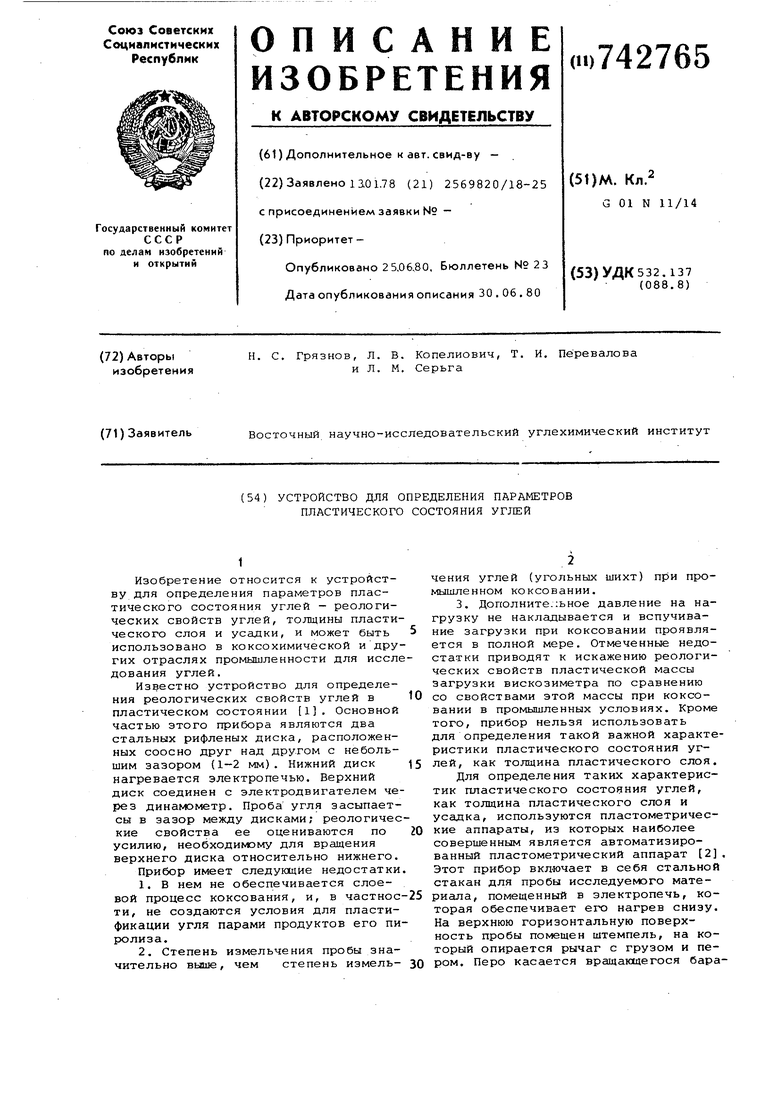

Устройство аппарата для определения реологических свойств углей в пластическом состоянии, толщины пластического слоя и уСадки схематически показаны на фиг. 1.

В стальном стакане 1 (внутренний диаметр 110 мм) с перфорированным стальным,днищем помещен стальной дисгр 2 с отверстиями для прохода газов, сидящий на одном валу 3 со шкивом 4. Диаметр диска 40 мм. Оси диска, шкива и стакана совпадают. Вал 3 предохраняется от соприкосновения с шихтой, засыпаемой в стакан, при помощи втулки 5. Шихта в стакане подвергается сжатию посредством перфорированного штемпеля 6, усилие на который передается рычагом, который используется также для записи положения верхнего уровня загрузки (на фиг. 1 не показан). Шкив 4 приводится во вращение асинхронным электродвигателем через пружинный динамометр (на рис. 1 не показаны). Сверху стакан закрывается крышкой 7 с центрирующим разъемньа/ вкладьилем 8. В штемпеле б и крышке 7 имеются отвер.стия для термопар, измерягсших температуру у дна стакана, на уровне диска, и отверстия для измерения толщины пластического слоя (на фиг, 1 не показаны), Стакан нагревается по заданному режиму электропечью (не показана) , обеспечивающей прогрев загрузки преимущественно снизу.

Прибор работает следующим образом

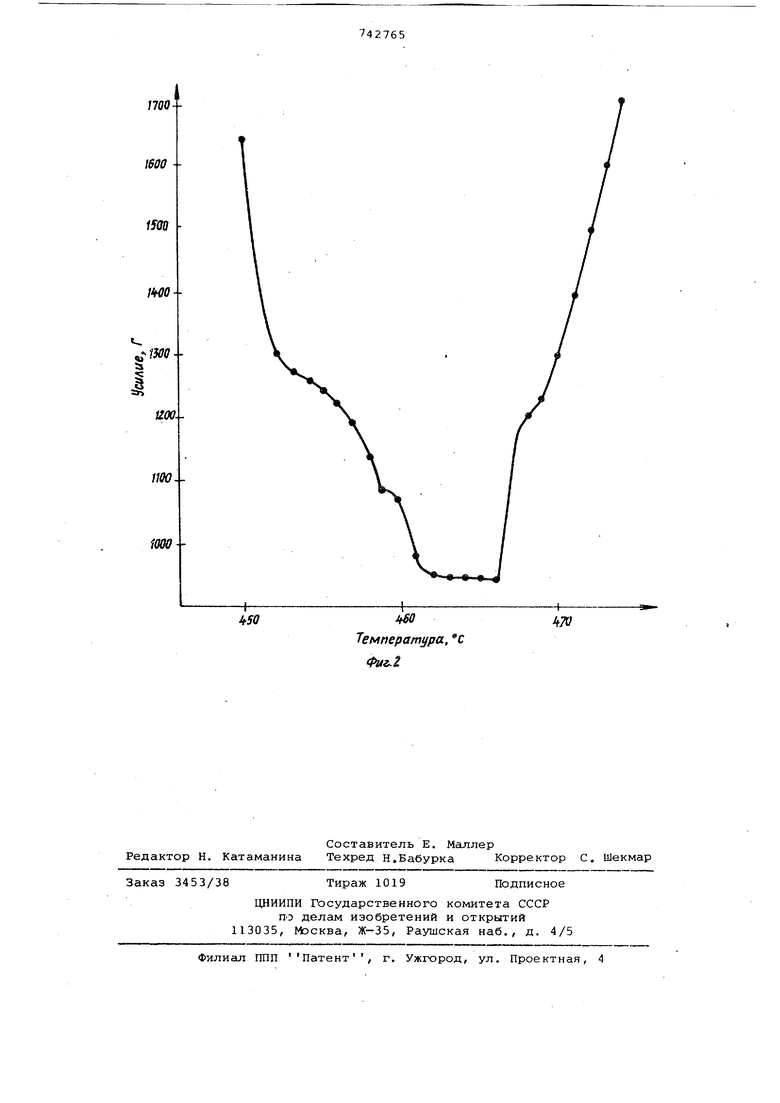

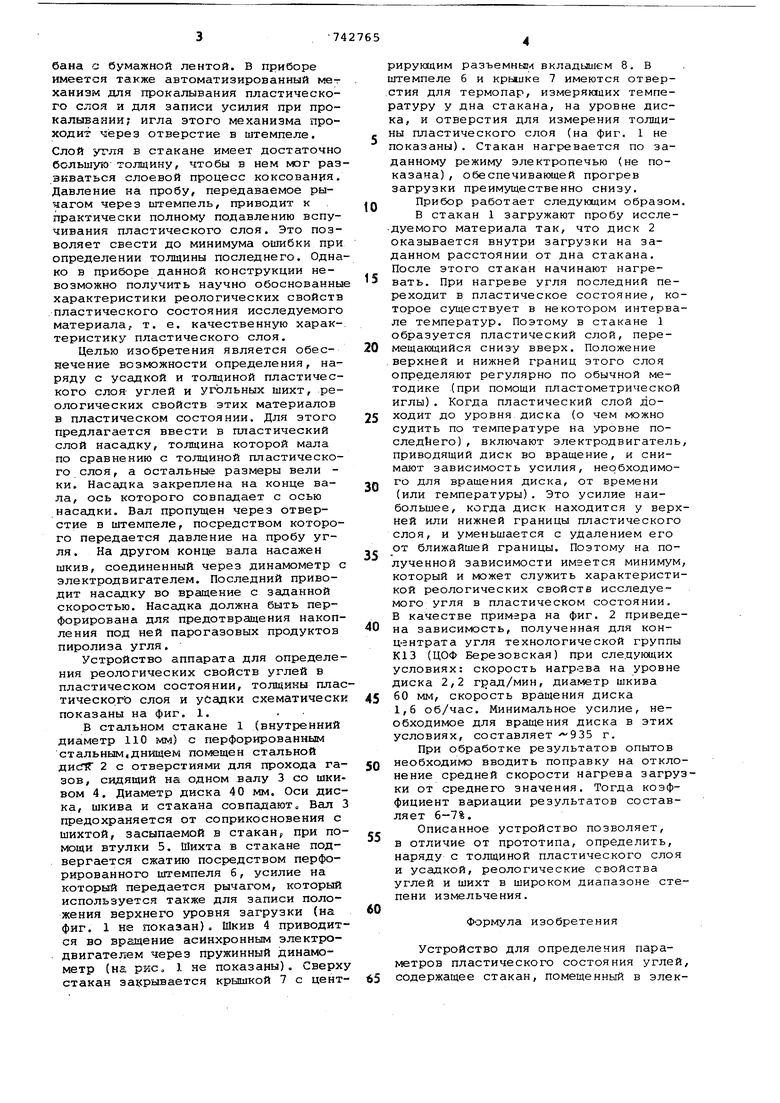

В стакан 1 загружают пробу исследуемого материала так, что диск 2 оказывается внутри загрузки на заданном расстоянии от дна стакана. После этого стакан начинают нагревать. При нагреве угля последний переходит в пластическое состояние, которое существует в некотором интервале температур. Поэтому в стакане 1 образуется пластический слой, перемещающийся снизу вверх. Положение верхней и нижней границ этого слоя определяют регулярно по обычной методике (при помощи пластометрической иглы), Когда пластический слой доходит до уровня диска (о чем можно судить по температуре на уровне последЬего), включают электродвигатель приводящий диск во вращение, и снимают зависимость усилия, необходимого для вращения диска, от времени (или температуры), Это усилие наибольшее, когда диск находится у верхней или нижней границы пластического слоя, и уменьшается с удалением его от ближайшей границы. Поэтому на полученной зависимости имеется минимум который и может служить характеристикой реологических свойств исследуемого угля в пластическом состоянии, В качестве примара на фиг, 2 приведена зависимость, полученная для концентрата угля технологической группы К13 (ЦОФ Березовская) при следующих условиях: скорость нагрева на уровне диска 2,2 град/мин, диаметр шкива 60 мм, скорость вращения диска 1,6 об/час. Минимальное усилие, необходимое для вращения диска в этих условиях, составляет 935 г,

При обработке результатов опытов необходимо вводить поправку на отклонение средней скорости нагрева загруки от среднего значения. Тогда коэффициент вариации результатов составляет 6-7%.

Описанное устройство позволяет, в отличие от прототипа, определить, наряду с толщиной пластического слоя и усадкой, реологические свойства углей и шихт в широком диапазоне степени измельчения,

Фэрмула изобретения

Устройство для определения параметров пластического состояния углей содержащее стакан, помещенный в электропечь, , установленный внутри стакана, соосно с ним, рэгистрирующее устройство, пластометрическую иглу, отличающееся тем, что, с целью расширения диапазона определяемых параметров, оно дополнительно снабжено насадкой в виде диска, закрепленного на валу приводом и измерителем момента, причем насадка установлена в стакане под штемпелем, а вал насадки пропущек через выполненное в штемпеле отверстие соосно с ним и через привод соединен с, измерителем момента.

Источники информации, принятые во внимание при экспертизе

1.Справочник коксохимика.. Металлургия. М., т. 1, 1964, с. 286.

2.Авторское свидетельство СССР 215589, кл. G 01 N 33/22, 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения реологических характеристик угля | 1990 |

|

SU1797056A1 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОГО ИССЛЕДОВАНИЯ ПЛАСТОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КАМЕННЫХ УГЛЕЙ | 1965 |

|

SU215589A1 |

| ЛАБОРАТОРНАЯ ПЕЧЬ ДЛЯ МОДЕЛИРОВАНИЯ ПРОЦЕССА СЛОЕВОГО КОКСОВАНИЯ | 1992 |

|

RU2105031C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СПЕКАЕМОСТИ УГЛЯ | 1993 |

|

RU2035488C1 |

| Способ определения спекаемости угля | 1986 |

|

SU1444662A1 |

| Устройство для определения спекаемости углей и угольных шихт | 1990 |

|

SU1765161A1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ УГЛЕЙ | 1991 |

|

RU2010217C1 |

| Устройство для определения пластометрических параметров углей | 1985 |

|

SU1272167A1 |

| Устройство для определения пластометрических показателей углей | 1982 |

|

SU1017962A1 |

/700

1600

im

IkOQ

-m

I

tm

50

4Л температура, с

.Z

Авторы

Даты

1980-06-25—Публикация

1978-01-13—Подача