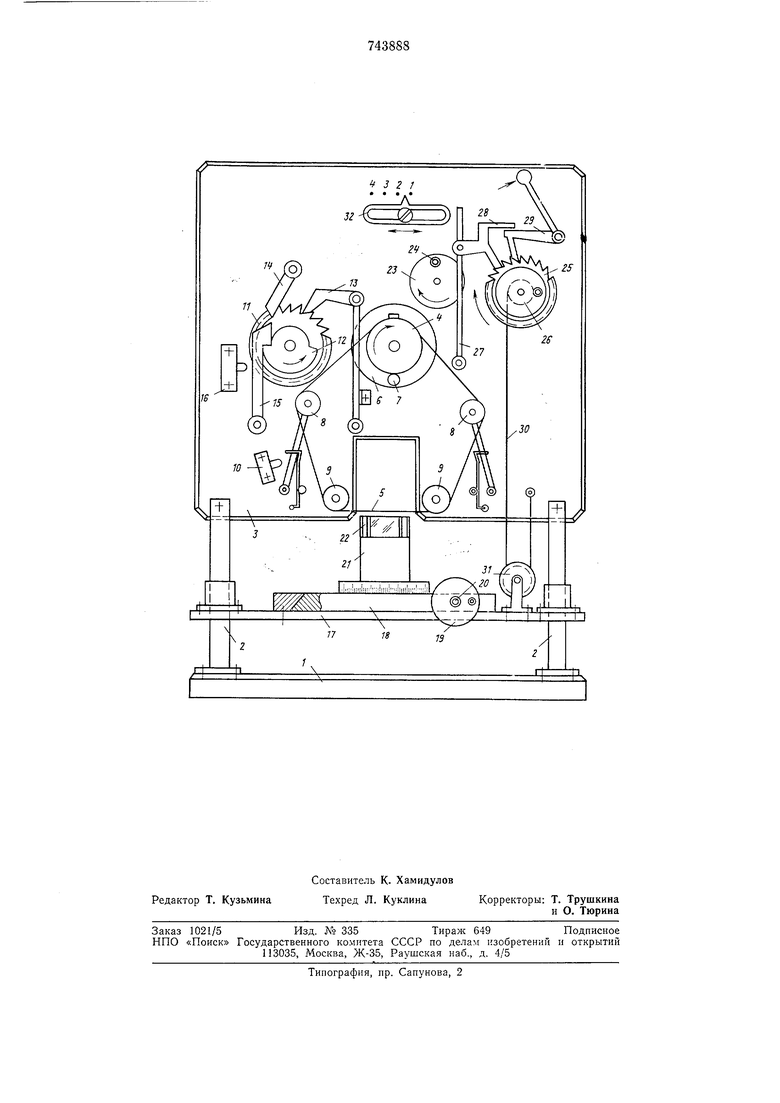

на котором натянута нроволока 5, фланца 6 с упорной втулкой 7, натяжными ноднрул иненными роликами 8, нанравляющими ролнками 9, нереключателем 10 системы блокировки; механизмом автоматнческого реверсивного переключения наиравления вращения нроволоки, содержащим храиовое колесо 11, жестко соединенное с кулачковым диском 12, рычаг 13, фиксатор 14, рычаг 15 и переключатель 16.

На направляющих стойках 2 подвижно установлена каретка, состоящая из основания 17, суппорта 18, диска 19, соединенного с микрометрическим винтом 20. На суииорте 18 с возможностью осевого вращения укреплен держатель 21 заготовки с трубочками 22, заполненными взвесью абразива в насте. На панели 3 размещены также храновый механизм вертикального перемещения каретки, вьшолнениый в виде фланца 23 с упорной втулкой 24, храпового колеса 25, установленного на валу совместно с резьбовой наматывающей втулкой 26, рычага 27, шарирно связанного с толкателем 28, фиксатора 29, троса 30, связанного с блоком 31, установленным на основании 17 каретки, и регулятор скорости, выполненный с возможностью занимать четыре положения относительно рычага 27 установочной панели 32.

Устройство работает следующим образом.

При включении электродвигателя (не показан) через переключатель 16 включается механизм вращения проволокн, барабан 4 которого крутится в одном направлении, совершая количество оборотов соответственно числу зубьев храпового колеса И, расположенных против меньшего диаметра кулачкового диска 12. При дальнейшем вращении кулачковый диск 12 иереходит на больший диаметр, нажимает на рычаг 15, который, отклонившись, нажмет на кнопку переключателя 16, изменяющего вращение, барабана 4 механизма вращения и соответственно проволоки 5 на обратное и т. д. через каждые 180° поворота кулачкового диска 12. Таким образом,нроволока 5, перемещаясь на роликах 8 и 9, будет совершать возвратно-пост)пательное движение, причем, с целью исключения ее изнашивания в одном месте, проволока 5 за половину оборота храпового колеса 11 перематывается на всю длину. При обрыве проволоки 5 подпружиненный ролик 8 отклонится, нажмет кнопку переключателя 10 и механизм врашения проволоки автоматически отключится.

Вертикальный подъем каретки с держателем заготовки к режущему элементу

(проволока 5) осуществляется храповым механизмом. Электродвигатель (не показан) вращает фланец 23 с упорной втулкой 24, нри каждом обороте нажимающей на рычаг толкателя 28, иоворачпвающего храповое колесо 25, связапное с резьбовой наматывающей втулкой 26. Трос 30, закрепленный на втулке 26, наматывается, поднимая вверх каретку с держателем заготовки.

Скорость вертикального перемещения каретки по направляющим стойкам 2 регулируется установочной планкой 32, нмеющей возможность заннмать четыре положения, в завнсимости от которого меняется расстояние между планкой и рычагом 27 храпового механизма. В зависимости от степени отклонения рычага 27 количество проскакиваемых зубьев храпового колеса

25, находящихся в зацеплении с толкателем 28, меняется и таким образом будет меняться скорость вращения втулки 26 и наматывание троса 30, соединенного через блок 31 с кареткой.

Держатель заготовки выполнен цилиндрической формы с возможностью его осевого вращения на 360° для установки кристалла на заданный угол.

Предложенная лабораторная проволочпая пила изготовлена и испытапа в Институте кристаллографии АН СССР.

Формула изобретения

Проволочная пнла, включающая привод возвратпо-иоступательного перемещения проволоки, систему натяжных н отклоняющих роликов, механизмы автоматического реверсирования привода, иодачи заготовки

И автоматического выключения привода при обрыве проволоки, отличающаяся тем, что, с целью равномерного износа нроволоки на отдельных ее участках, механнзм автоматического реверсирования привода содержит жестко соединенные между собой храповый и кулачковый механизмы, причем храповый механизм кинематически связан с приводом возвратно-постунательного перемещения проволоки, а кулачковый - взаимодействует с переключателем направления вращения привода, а перемещеиие проволоки за половину оборота храпового колеса равно ее длине.

Источники информации,

прииятые во внимание при экспертизе

1.Бочкин О. И. Механическая обработка полупроводниковых материалов, М., «Высшая школа, 1973, с. 65-71, рис. 22.

2.Патент США № 3841297, кл. 125-12, опублик. 1974 (прототип).

14

11

JS

ю

.@

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ НАМОТКИ НА КАТУШКИ МАТЕРИАЛОВ В ВИДЕ НИТЕЙ | 1969 |

|

SU235709A1 |

| ОДНОШПИНДЕЛЬНЫЙ АВТОМАТИЧЕСКИЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК | 1949 |

|

SU91305A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| Устройство для управления группой исполнительных механизмов | 1986 |

|

SU1345180A1 |

| Устройство для намотки и размотки спиральной оплетки из нитевидного материала | 1986 |

|

SU1362635A1 |

| Автоматический ткацкий станок | 1988 |

|

SU1606545A1 |

| Трелевочная лебедка | 1985 |

|

SU1299956A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ РЕЗКИ И РАСКЛАДКИ МАКАРОН | 1925 |

|

SU17155A1 |

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

Авторы

Даты

1980-06-30—Публикация

1976-07-12—Подача