(54) ПРЕПРЕГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Препрег | 1978 |

|

SU806714A1 |

| Препрег | 1979 |

|

SU876682A1 |

| Препрег | 1980 |

|

SU1004411A1 |

| Труба | 1979 |

|

SU891461A1 |

| Связующее для электроизоляционного фенопласта | 1982 |

|

SU1083238A1 |

| Связующее для армированных пластиков | 1977 |

|

SU726137A1 |

| Препрег | 1982 |

|

SU1068444A1 |

| Способ изготовления слоистых изделий из препрега на основе ненасыщенных полиэфирных связующих | 1989 |

|

SU1776575A1 |

| Способ пропитки трансформаторов | 1978 |

|

SU792315A1 |

| Пресскомпозиция | 1977 |

|

SU730751A1 |

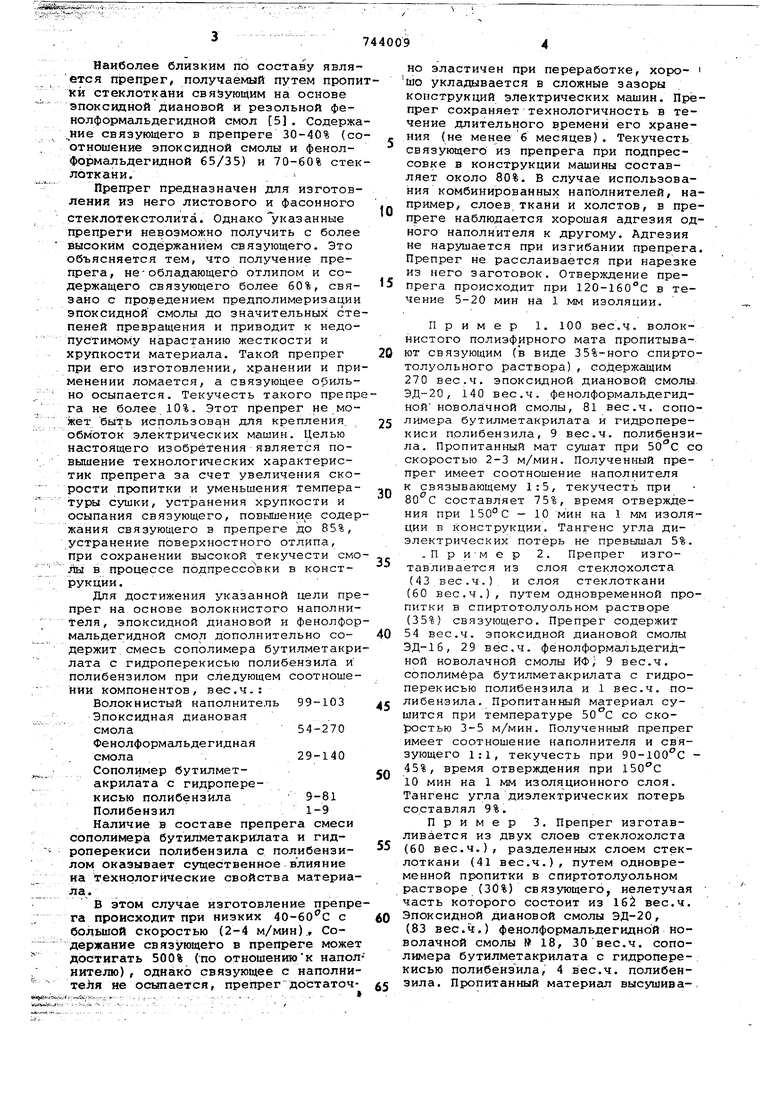

Материал относится к прёпрегам, предназначенным для крепления и изол ции обмрток электрических машин. Материалы подобного типа должны обладать высоким содержайием смолы (до 85 вес. % к весу наполнителя), те кучестью при небольшом нагревании для качественного заполнения конструкции, высокой скоростью отверждения при относительно низких температурах. Известны препреги на основе полиэфирнь х смол и cтeклoвoJIOкниcтыx наполнителей 1. Основными недостатка ми этих материалов является мокрый способ переработки, низкие теплостой кость и механические свойства. Препрег из стекловолокна, пропитанного модифицированной фенолформальдегидной смолой, содержащий так же поливинилхлорид, алюминиевую пудр и борнук) кислоту, имеет низкую тепло ,стойкость - не более 2. Такими же недостатками обладают препреги на основе эпоксидных смол и отвердителей аминного типа.3. Кроме того, сроки жизни таких препрегов незначительны, что затрудняет их пра тическое использование. Известен препрег 14 для соединения катугаек в высоковольтныхустановках, состоящий из волокнистого мата, .пропитанного эпоксидной смолой и ОТ вердителем ангидридного типа. Содержание смолы в этом препреге составляет 25-50% по отношению к весу наполнителя. Предварительный температурный цикл, придающий препрегу возможность его дальнейшей переработки, составляет, согласно аналогу ., 4 ч при 115-120с и 2 ч при, 125-130°С. Для применения в высоковольтной технике играют большую роль также диэлектрические потери при рабочей температуре, которые составляют не более, 10% при 150С. К недостатку описанного препрега :следуёт отнести длительный период его сушки при повьшенных температурах (2-4 ч при 115-130С) , что в значительной степени ограничивает возможность использования и сдерживает производительноеть его изготовления. Кроме того, для. окончательного отверждения материала в конструкции требуется длительное нагревание (не менее 4ч) его при 160-200 С. Наиболее близким по составу явля ется препрег, получаемый путем проп кй стеклоткани связующим на основе эпоксидной диановой и резольной фенолформальдегидной смол 5. Содерж .ние связующего в препреге 30-40% (с отношение эпоксидной смолы и фенолформальдегидной 65/35) и 70-60% сте лоткани. Препрег предназначен для изготов ления из него листового и фасонного стеклотекстолита. Однако указанные препреги невозможно получить с более высоким содержанием связующего. Это объясняется тем, что получение препрега, не-обладающего отлипом и содержащего связующего более 60%, связано с проведением предполимеризации эпоксидной смолы до значительных сте пеней превращения и приводит к недопустимому нарастанию жесткости и хрупкости материала. Такой препрег при его изготовлении, хранении и при менении ломается, а связующее обильно осыпается. Текучесть такого препр га не более 10%. Этот препрег не можёт быть использован для крепления, обмоток электрических машин; Целью настоящего изобретения является повышение технологических характеристик препрега за счет увеличения скорости пропитки и уменьшения температуры сушки, устранения хрупкости и осыпания связующего, повышенное содер жания связующего в препреге до 85%, устранение поверхностного отлипа, при сохранении высокой текучести смо ла в процессе подпрессоЪки в конструкции. Для достижения указанной цели пре прег на основе волокнистого наполнителя, эпоксидной диановой и фенолфор мальдегидной смол дополнительно содержит, смесь сополимера бутилметакр лата с гидроперекисью полибензияа и полибензилом при следующем соотноше нии компонентов, вес.ч.: Волокнистый наполнитель 99-103 Эпоксидная диановая смола 54-270 Фенолформальдегидная смола -29-140 Сополимер бутилметакрилата с гидроперекисью полибензила 9-81 Полибензил1-9 Наличие в составе препрега смеси сополимера бутилметакрклата и гидроперекиси полибензила с полибензилом оказывает существенное влияние на технологические свойства материа ла;. В этом случае изготовление препр га происходит при низких 40-60 0 с большой скоростью (2-4 м/мин).. Содержание связующего в препреге може достигать 500% (по отношениюк напол нителю) , однако связующее с наполни теЛя не осьитается, препрег доетаточ но эластичен при переработке, хорошо укладывается в сложные зазоры конструкций электрических машин. Препрег сохраняет технологичность в течение длительного времени его хранения (не менее 6 месяцев). Текучесть связующего из препрега при подпрессовке в конструкции машины составляет около 80%. В случае использования комбинированных наполнителей, например, слоев, ткани и холстов, в препреге наблюдается хорошая адгезия одного наполнителя к другому. Адгезия не нарушается при изгибании препрега. Препрег не расслаивается при нарезке из него заготовок. Отверждение препрега происходит при 120-160с в течение 5-20 мин на 1 мм изоляции. Пример 1. 100 вес.ч, волокнистого полиэфирного мата пропитывают связующим (в виде 35%-ного спиртотолуольного раствора), содержащим 270 вес.ч. эпоксидной диановой смолы ЭД-20, 140 вес.ч, фенолформальдегидной новолачной смолы, 81 вес,ч. сополимера бутилметакрилата и гидроперекиси полибензила, 9 вес.ч. полибензила. Пропитанный мат сушат при 50с со скоростью 2-3 м/мин. Полученный препрег имеет соотношение наполнителя к связывающему 1:5, текучесть при 80 С составляет 75%, время отверждения при 150° С - 10 мин на 1 мм изоляции в конструкции. Тангенс угла диэлектрических потерь не превьлаал 5%, -П р иМ е р 2, Препрег изготавливается из слоя стеклохолста (43 вес,ч.), и слоя стеклоткани (60 вес,ч,), путем одновременной пропитки в спиртотолуольном растворе (35%) связующего, Препрег содержит 54 вес,ч, эпоксидной диановой смолы ЭД-16, 29 вес,ч, фенолформгшьдегидной новолачной смолы ИФ) 9 вес,ч, сополимера бутилметакрилата с гидроперекисью полибензила и 1 вес,ч. полибензила. Пропитанный материал сушится при температуре 50°С со скоростью 3-5 м/мин. Полученный препрег имеет соотношение наполнителя и связующего 1:1, текучесть при 90-100°С 45%, время отверждения при 10 мин на 1 мм изоляционного слоя. Тангенс угла диэлектрических потерь составлял 9%. Пример 3, Препрег изготавливается из двух слоев стеклохолста (60 вес.ч.), разделенных слоем стеклоткани (41 вес.ч.), путем одновременной пропитки в спиртотолуольном растворе (30%) связующего, нелетучая часть которого состоит из 16 вес.ч. Эпоксидной диановой смолы ЭД-20, (83 вес.ч.) фенолформальдегидной новолачной смолы 18, 30 вес.ч. сополимера бутилметакрилата с гидроперекисью полибенз ила, 4 вес.ч. полибензила. Пропитанный материал высушива-.

втся со скоростью 2 м/мин при 50 и свертывается в рулон.

Полученный препрег содержит связующего 74% (по отношению к сухому наполнителю), имеет текучесть 70%, Время отверждения при составляет 15 мин по 1 мин толщины материала.

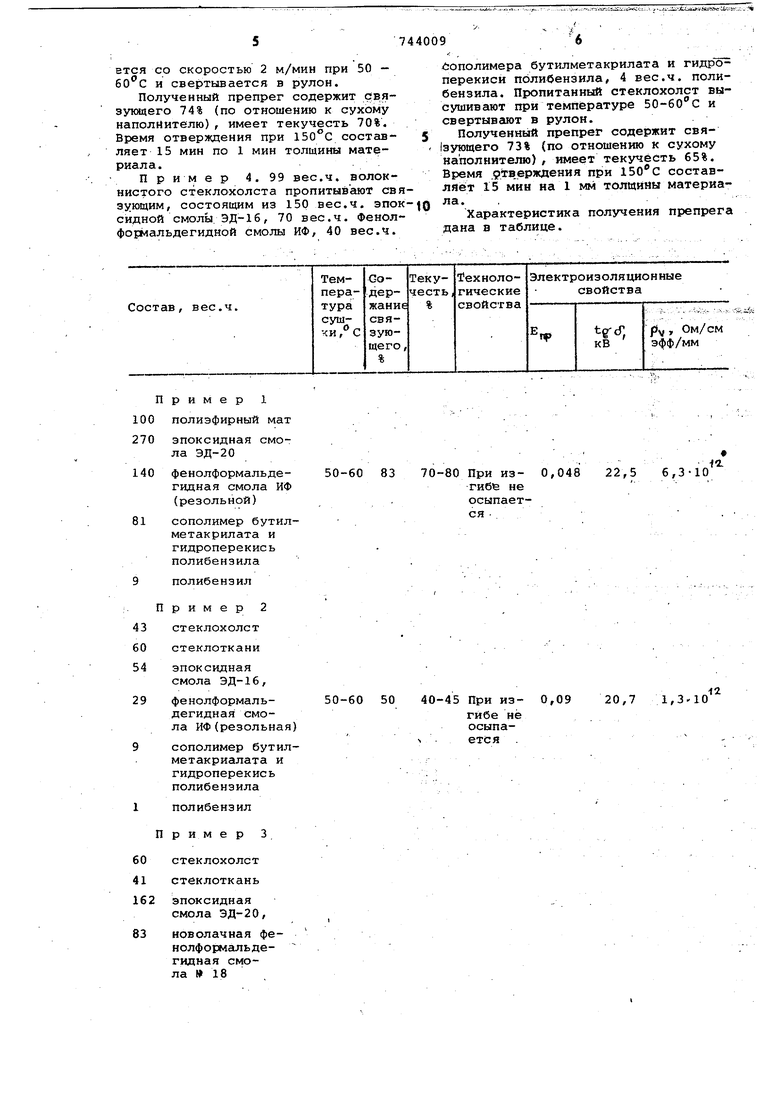

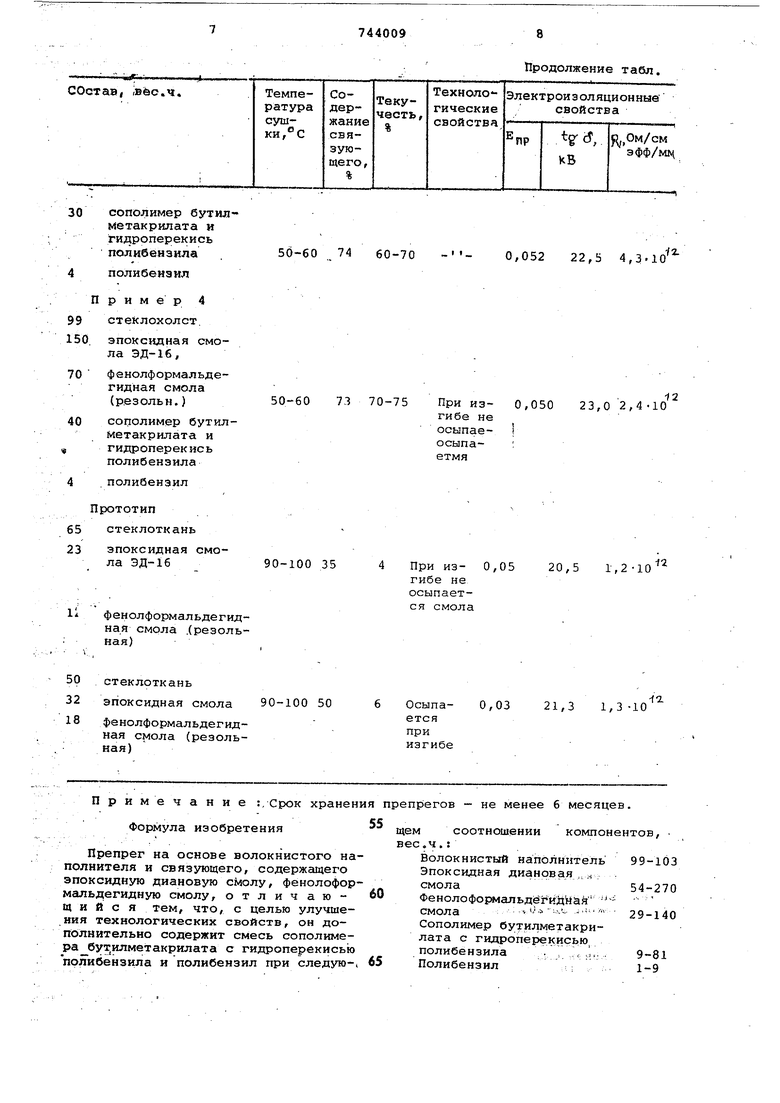

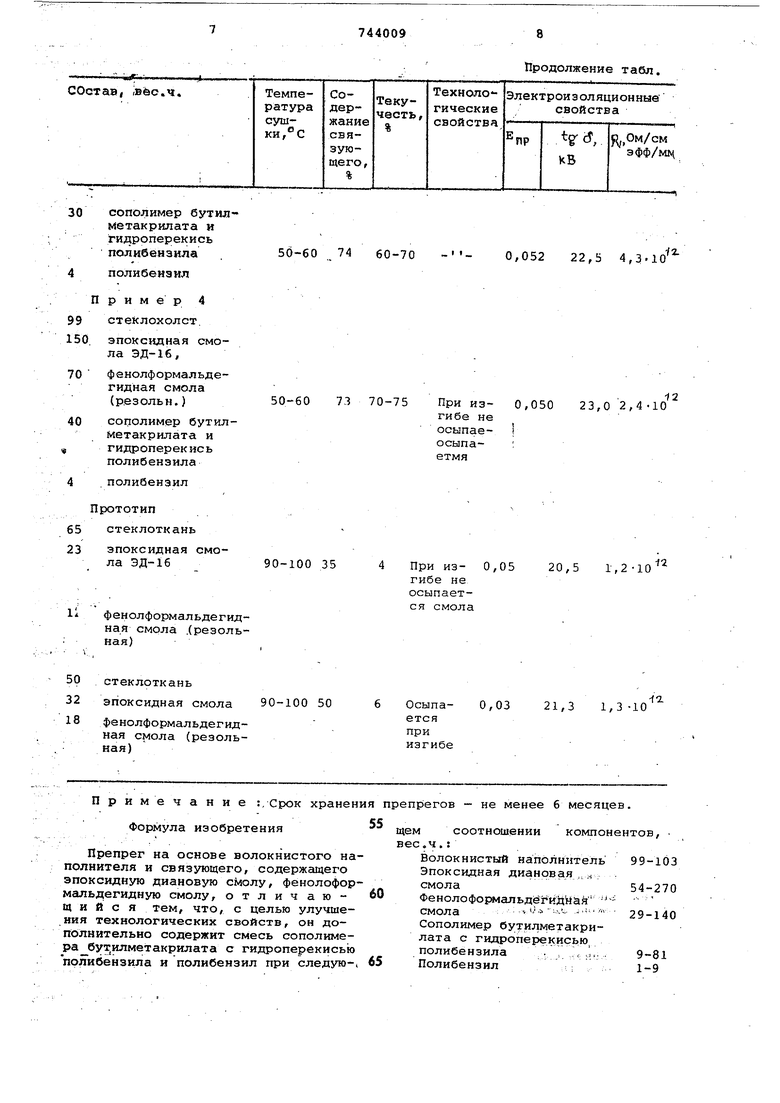

Пример 4. 99 вес.ч. волокнистого стеклохолста пропитывают связующим, состоящим из 150 вес.ч. эпоксидной смолы. ЭД-16, 70 вес.ч. Фенолформальдегидной смолы ИФ, 40 вес.Ч.

Пример 1 полиэфирный мат

эпоксидная смола ЭД-20

фенолформальде50-60 83 гидная смола ИФ (резольной)

сополимер бутилметакрилата и гидроперекись полибензила

полибензил

ример 2 стеклохолст стеклоткани

эпоксидная

смола ЭД-16,

фенолформаль50-60 50 дегидная Смола ИФ(резольная)

сополимер бутилметакриалата и гидроперекись полибензила

полибензил ример 3

стеклохолст стеклоткань

эпоксидная

смола ЭД-20,

новолачная фенолформсшьдегидная смола 18

744009

Лополимера бутилметакрилата и гидроперекиси полибензила, 4 вес.ч. полибензила. Пропитанный стеклохолст высушивают при температуре 50-60с и свертывают в рулон.

Полученный препрег содержит свя зующего 73% (по отношению к сухому наполнителю), имеет текучесть 65%. Время 9тя.ерждения при 150 С составляет 15 мин на 1 мм ТОЛЩИНЫ материала.

Характеристика получения препрега дана в таблице.

г

80 При из- 0,048

22,5 6,3-10 гиб не осыпается .

12

45 При из- 0,09

20,7 1,3-10

гйбе не осыпается30 сополимер бутил Метакрилата и гидроперекись полибензила 4 полибенэил Пример 4 99 стеклохолст. 150. эпоксидная смола ЭД-16, 70 фенолформальдегидная смола (р.езольн.) 40 сополимер бутил метакрилата и гидроперекись полибензила 4 полибенэил Прототип 65 стеклоткань 23 эпоксидная смола ЭД-16 li фенолформальдег ная смола .(резо ная) Примечание :, Срок хранения Формула изобретения Препрег на основе волокнистого на полнителя и связующего, содержащего эпоксидную диановую смолу, фенолофор мальдегидную смолу, отличающийся тем, что, с целью улучшения технологических свойств, он дополнительно содержит смесь сополимера бут илметакрилата с гидроперекисью полибензила и полибензил при следуюПродолжение табл. 0,052 22,5 4,310 При из23,0 2,4 -10 гибе не осыпаеосыпаетмя20,5 1,2-10 из- 0,05 е не паетсмолапрепрегов - не менее 6 месяцев. соотношении компонентов, .ч.: Волокнистый наполнитель 99-103 Эпоксидная дианрвая „ ; 54-270 Фенолоформальде Е ЙДЙай смола : : .л и.а - 1-лЛ. ..ii-: 29-140 Сополимер бутилметакрилата с гидроперекисью, полибензила , , ..., .L . Полибензил

974400910

Источники информации,з, Патент Великобритании

принятые во внимание при экспертизе . 1362455. кл. С 3 В, опублик. 1974.

кл. 156-247, опублик. 1975.5. Барановский В.В., Дулицкая Г.М.

4, Патент США О 3960803,

5Слоистые пласгики электротехническо

Авторы

Даты

1980-06-30—Публикация

1978-09-07—Подача