Устройство относится к области измерения гранулометрических материалов, и может быть использовано при автоматизаиии процессов дроблеиия и окомкования руд.

Известен измеритель крупности руды 1, основанный на измерении силы соударения падающих частиц руды с жестко закрепленной пластнной, которая периодически подводится под поток материала. Недостатком данного устройства является дискретность измерения и невозможность его применення для контроля круииости материалов, обладаюи,их низкой механической прочностью.

Для автоматического контроля гранулометрического состава сырых железорудных окатышей предложено устройство 2, основанное на исиользовании магнитоиндукционного датчика. Датчик устанавливается над наклонным желобом, при помоии) которого формируется унорядочениый поток окатышей, направляемых к датчику. Недостатком здесь является необ.ходимость введения донолнительиых устройств, иеиосредствеино коитактирующих с контролируемым материалом, что приводит к их загрязнению и износу и доиолнительным ногрешнОстям измерения.

Наиболее близки.м тсхиическим решением к изобретешпо является устройство для

оценки дисиерсности углеродистых сал 3, основанное на фотометрическом методе измерсиия. Устро| 1ство содержит осветитель, фотоирнемник и камеру, в которую номеш,ают исследуемую сажу. Метод состоит в измерении коэффициента яркости поверхности сажи нрн угле падения света 45° и угле измереиня О.

Это устройство непригодно для непрерывного контроля крупности гранЗлированных материалов, так как обесиечивает лишь дискретиый контроль, иредиолагаст донолнитсльные онерацин по отбору проб, а также потому, что осуществляет контроль круниости микрочастиц по интегральному значеиню отраженного от поверхности материала светового нотока.

Целью изобретеиня является новышеиие точности измереиия за счет исключении влияния колебаний высоты слоя материала.

Указанная цель дост 1гается тем, что осветитель датчика крупности выиолиен в внде источннка света с ориентированным вдоль направле1И1я движеиия материала иротяженным светящимся телом, длина которого составляет не менее 75% диапазона измеиеиия высоты слоя материала, а угол зрения фотоприемного устройства принят таким, что сканнрующсе нятно в поперечникс ил олин и.чи лва порядка мои.нгс мннимального значения диаметра гранул контролируемого материала.

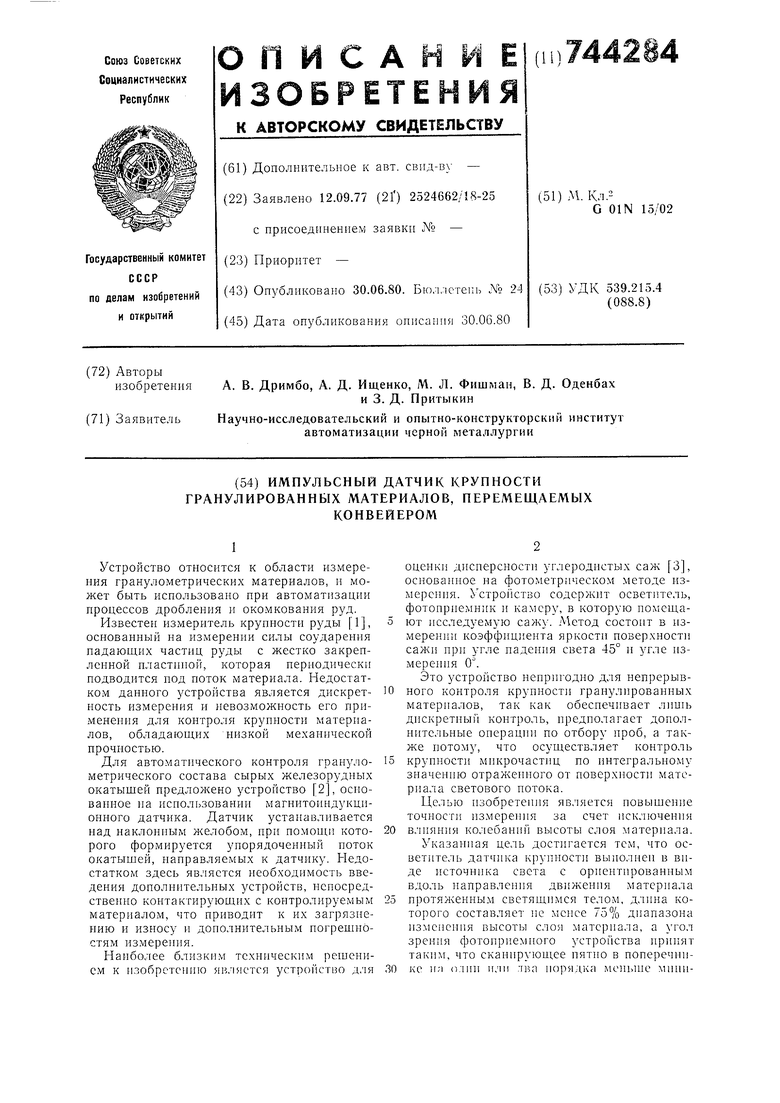

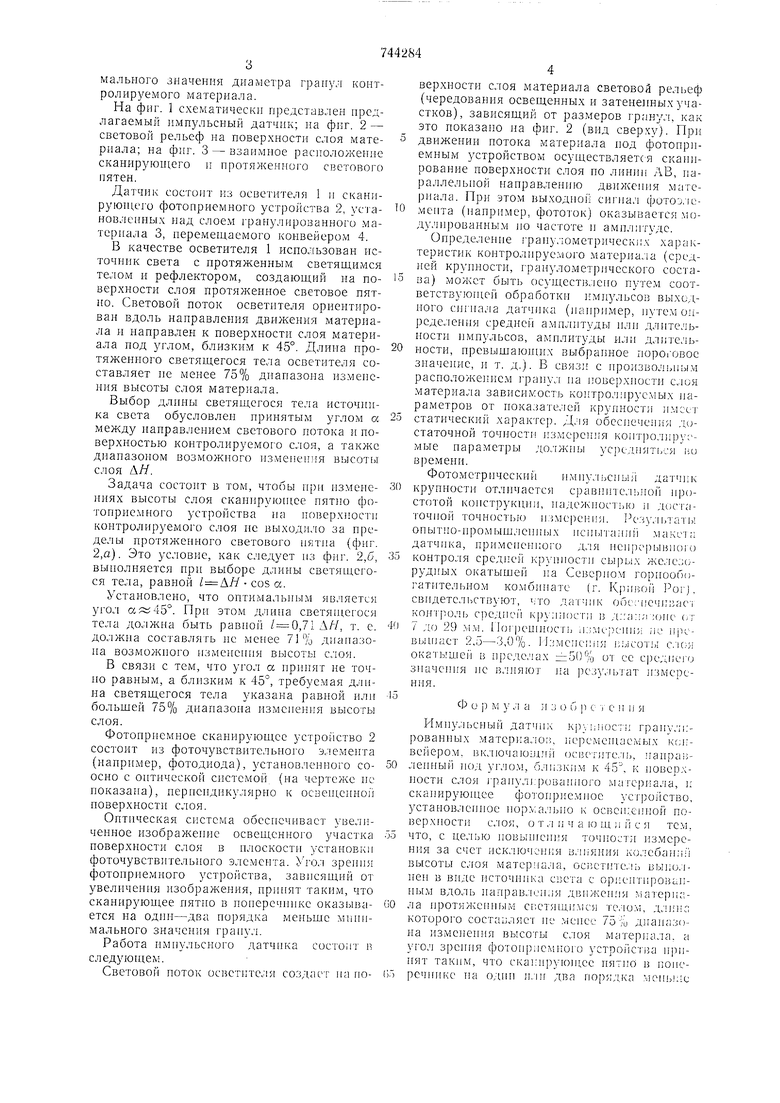

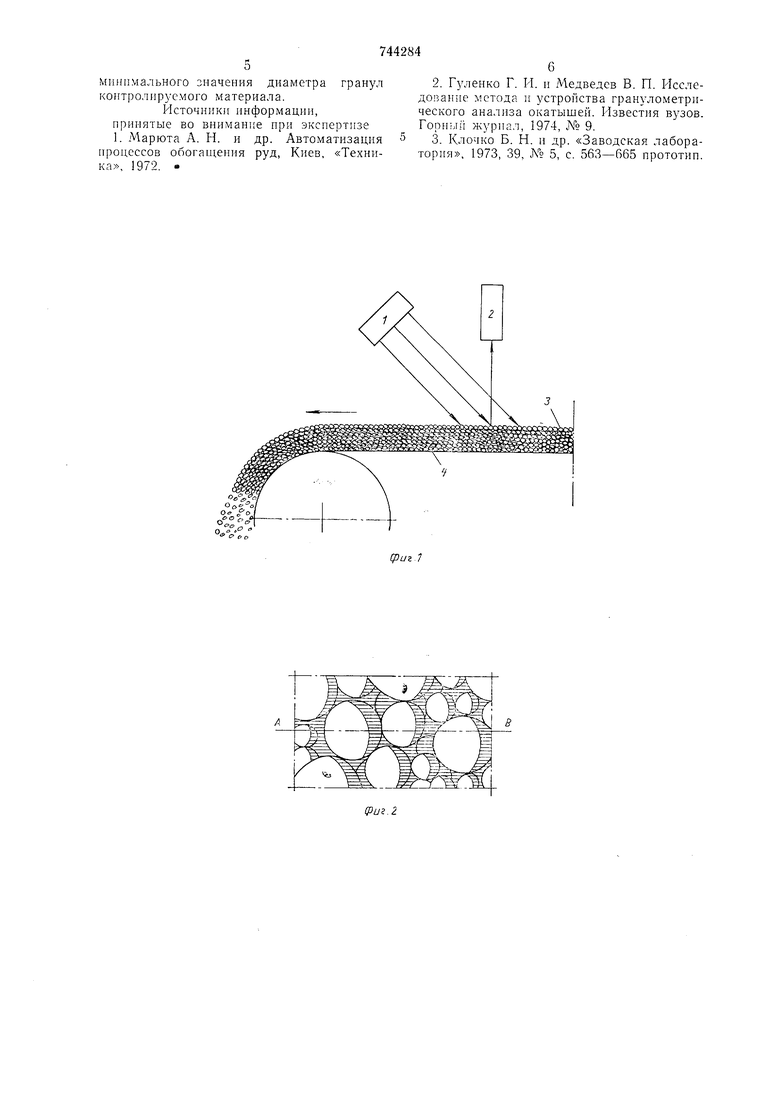

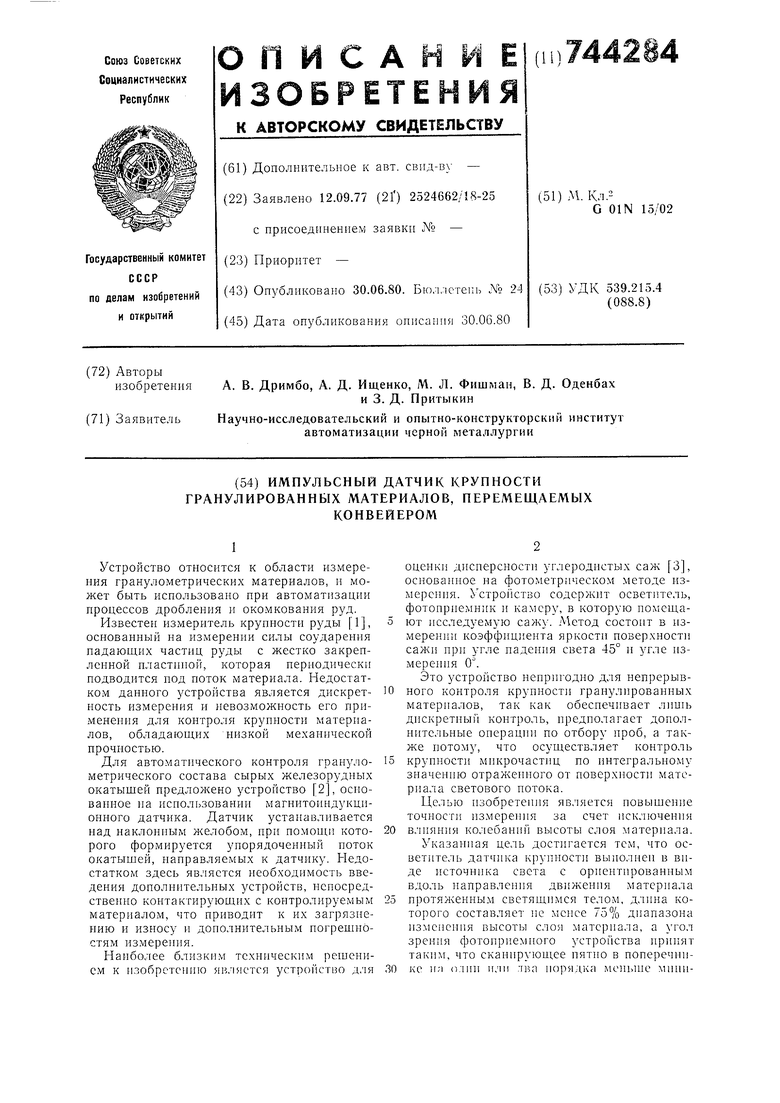

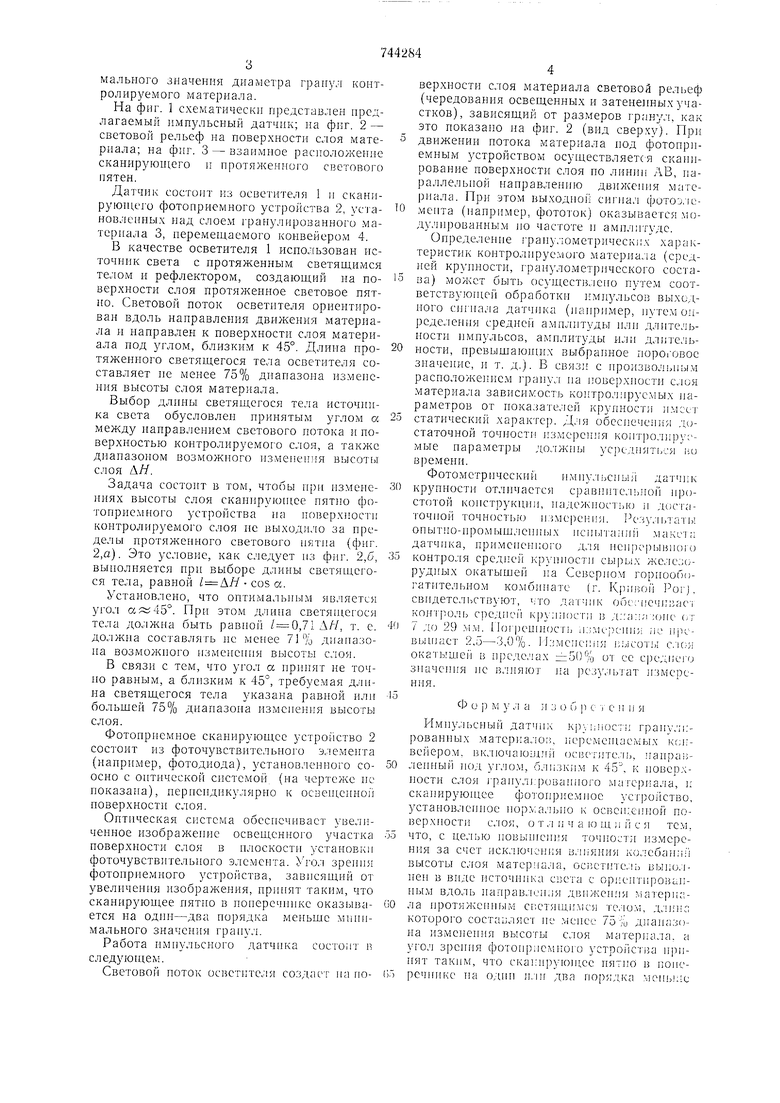

На фиг. 1 схематически нредставлен иредлагаемый импульсный датчик; на фиг. 2 - световой рельеф на новерхности слоя материала; на фиг. 3 - взаимное расположение сканирующего и нротяженного светового нятен.

Датчик состоит из осветителя 1 и сканирующего фотоириемного устройства 2, установлеиных над слоем гранулированного матернала 3, неремещаемого конвейером 4.

В качестве осветителя 1 использован источник света с протяженным светящимся те;юм и рефлектором, создаюгций на поверхности слоя протяженное световое пятно. Световой поток осветителя ориентирован вдоль направления движения материала и направлен к поверхности слоя материала под углом, близким к 45°. Длина протяжепного светящегося тела осветителя составляет пе менее 75% дпапазоиа измепения высоты слоя материала.

Выбор длины светящегося тела источника света обусловлен принятым углом а между направлением светового потока и поверхностью контролируемого слоя, а также диапазоном возможного изменения высоты слоя АЯ.

Задача состоит в том, чтооы при измеиениях высоты слоя сканируклиее иятио фотоприемного устройства на поверхности коитролируемого слоя пе выходи.чо за пределы протяженного светового нятиа (фиг. 2,а). Это зс,човие, как следует из фиг. 2,6, выполняется нри выборе длииы светящегося тела, равной cos а.

Установлено, что опти лальным является угол а л; 45°. При этом длина светян1егося тела до;1жна быть равной ,71 ,ЛЯ, т. с. должна составлять не менее 71% диапазона возможного изменения высоты с.юя.

В связи с тем, что угол ее ириият не точно равным, а близким к 45°, требуемая длина светящегося тела указана равной или большей 75% диапазона измеиения высоты слоя.

Фотоириемное сканирующее устройство 2 состоит из фоточуветвительного элемента (напрнмер, фотодиода), установленного соосно с оитической системой (на чертеже ие показана), нериендикулярно к ocвeн eниoй поверхности с.тоя.

Оптическая система обеспечивает увеличенное изображение освещенного участка поверхности слоя в плоскости устаиовкн фоточувствительного элемента. Угол зрення фотоирнемиого устройства, зависящий от увеличения изображения, принят таким, что сканирующее пятио в поперечинке оказывается на однн-два порядка меньще минимального значения граиул.

Работа импульсного датчнка COCTOIIT в следующем.

Световой поток осиетите;1я иа новерхности слоя материала световой рельеф (чередования освещенных и затененных участков), зависящий от размеров грану.т, как это показано па фиг. 2 (вид сверху). Ilpii движении потока материала под фотопрнемным устройством осущеетвляетСЯ скарщрование поверхности слоя но линии АВ, иараллельиой нанравлению движения материала. При этом выходио си1Л1ал фотоэ.юмеита (нанример, фототок) оказывается модулированным но частоте и ампл ггуде.

Определение .-рапулометрическиА характеристик контролируемого материала (средней крупности, гранулометрического состава) может быть оеущеетвлено путе.м соответствуюгией обработкн импульеов выходного снгиала датчика (иаиример, путем определения средней амплитуды нлн длительности импульсов, амплптуды или длительности, превышаюишх выбраипое пороговое зпачепие, и т. д.). В связи с ироизвольиым расположением граиул иа иоверхиости слоя материала зависимость контролируемых параметров от иоказателей крупности имеет статический характе). Для обесиечеиия достаточной точпости измерения кoитpo,IiIp. параметры до.чжны ус)сдняться lu) времени.

Фотометрический имиул1 сиь й датчшч крупности отличается сравшпелкчой простотой коиструкпии, иадежиостьк и достаточиой точностью )енпя. Рсзультать опытио-промыгилеи1 ых нсиьггаиий .макет;; датчика, примеиениого д.1я иеи1)ерыв11()1() контро.тя средней к{)ч иости сырых железорудных окатыгией на Севериом го)нооГ)()гатительном комбинате (г. KjKHion I-orJ. свидетельствуют, I/TO датчик обс-гиечивас .4ij среднсГ| круиности з :с1не (;Т 7 до 29 мм. 11огреи1ность п:;мерсии;; ис njicвыи1ает 2,5-3,0%. Изменения высоты c.iOii окатыщей в Н1)еделах r:i5()% от се средне1 о значения ие в.чпяют па рсзультат iriMCpcння.

Ф о р м у л а ;i 3 о и р с v е и li я

Р1миульсный датчик кр i;iioc: i rpaHv,;i:рованных материало.,, персмен1аемьг к(;ивейером. включающ.чГ (к:вог)гге,ть, паирав-ченный под угло.ч, близки.х к 45, к поверхности слоя )-раиул1:роваиного материала, i; скаиируюи1ее фотоп)иемиое ycTpoiicTBO, установ.пеииое иорма/нига к освеи..еииой поверхности с.юя, о т л и ч а ю щ ii и с я тем, что, е целью иовыикчпя точио ;ти измерения за счет исключения влияния колебан.чГ высоты слоя матер 1ала, ociiCTirre.:ib Bbiiio.-iпен в виде источиика спета с ориеитироваиным вдоль иаправлсн,1я движеиия viaTepiiaла иротяжеиным епетящид ся- телом, длин:; которого составляет ие меиес 75ib диаиазона высоты слоя материала, а угол зреиия фотоирпемиого ycTpoiiCTija и 111нят таким, что ска1;ир чощее в иоисречиикс иа один irTi. два порядка MCIUJUC

минимального значения диаметра гранул контролируемого материала.

Источники информации, нринятые во вннмание при эксиертизе 1. Марюта А. Н. и др. Автоматизация процессов обогащения руд, Киев, «Техника, 1972.

2.Гуленко Г. И. и Медведев В. П. Исследование метода и устройства гранулометрического анализа окатышей. Известия вузов. Горрплп журнал, 1974, № 9.

3.Клочко Б. Н. и др. «Заводская лаборатория, 1973, 39, .№ 5, с. 563-665 прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сепарации полезных ископаемых | 1982 |

|

SU1094620A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАДАННОГО КЛАССА ПО КРУПНОСТИ В КУСКОВОМ МАТЕРИАЛЕ, ПЕРЕМЕЩАЕМОМ В ТЕХНОЛОГИЧЕСКОМ ПОТОКЕ | 1996 |

|

RU2125257C1 |

| Способ контроля гранулометрического состава потока сыпучего материала,перемещаемого конвейером,и устройство для его осуществления | 1984 |

|

SU1237956A1 |

| Способ контроля размалываемости сыпучих материалов | 1976 |

|

SU578106A1 |

| Способ автоматического контроля крупности кускового материала | 1990 |

|

SU1749778A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КРУПНОСТИ ДРОБЛЕНОЙ РУДЫ В ПОТОКЕ | 2013 |

|

RU2529636C1 |

| ФОТОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ | 1972 |

|

SU324559A1 |

| Способ измерения крупности гранул шихты | 1977 |

|

SU631551A1 |

| ПРИБОР ДЛЯ ФОТОГРАФИРОВАНИЯ ПЕРЕДНЕГО ОТДЕ.ГЛАЗАВСЕСОЮЗНАЯ | 1972 |

|

SU331360A1 |

| Устройство контроля содержания кондиционных окатышей в потоке | 1976 |

|

SU562754A1 |

Светящееся I / /- тело

Y/////y/////////////)/////////////// ///

Ось (pomonpueiiHOip устройства

ПаВерхность Лнтролируеного слоя

Авторы

Даты

1980-06-30—Публикация

1977-09-12—Подача