Изобретение относится к способам автоматического контроля крупности дробленой руды в потоке и может быть использовано в области обогащения руд полезных ископаемых, а также в горно-металлургической, строительной и других областях промышленности.

Наиболее близким по технической сущности и достигаемому результату является способ контроля крупности сыпучих материалов, состоящий в том, что определение гранулометрического состава осуществляют непрерывно в потоке материала, поступающего на весоизмеритель, сигнал которого подают на вход анализатора спектра и затем преобразуют в сигналы, пропорциональные содержаниям отдельных фракций крупности в потоке (SU, патент на изобретение №2212703 «Способ контроля крупности сыпучих материалов и устройство для его осуществления», кл. G05D 11/00, 04.05.2001 г.).

Недостатками прототипа являются низкая точность и надежность измерений, так как в реальных условиях при больших производительностях конвейеров невозможно обеспечить монослойную подачу материала, при которой создаются условия для избирательной реакции весоизмерительного устройства на наличие в потоке фракций различной крупности. Кроме того, при изменении скорости потока при одном и том же распределении фракций крупности, частотный спектр сигнала весоизмерительного устройства будет смещаться. При увеличении скорости частотный спектр сигнала будет смещаться в сторону высоких частот, а при уменьшении - в сторону низких частот.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении надежности и точности контроля крупности дробленой руды в потоке за счет устранения влияния на результаты измерения колебаний величины и скорости движения потока материала.

Указанный технический результат достигается тем, что в способе автоматического контроля крупности дробленой руды в потоке, включающем определение гранулометрического состава в потоке материала на основе показаний датчика, выходной сигнал которого подают на анализатор спектра и затем преобразуют в сигнал, пропорциональный содержанию отдельных фракций крупности материала, согласно изобретению в качестве датчика применяют уровнемер, при этом лучом уровнемера осуществляют сканирование поверхностного слоя потока материала, определяют линию, огибающую поверхностный слой материала, вычисляют скользящее среднее значение сигнала уровнемера, вычисляют абсолютные значения площадей фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера, вычисляют статистическое распределение относительных частот наблюдения равных по величине вычисленных абсолютных значений площадей фигур на интервале измерения и по полученной заранее градуировочной зависимости крупности отдельных фракций от величины абсолютных значений площадей фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера, вычисляют распределение фракций крупности дробленой руды в потоке.

А также тем, что измеряют скорость движения потока материала и абсолютные значения площадей фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера, умножают на коэффициент, равный отношению измеренной скорости к скорости, соответствовавшей условиям градуировки.

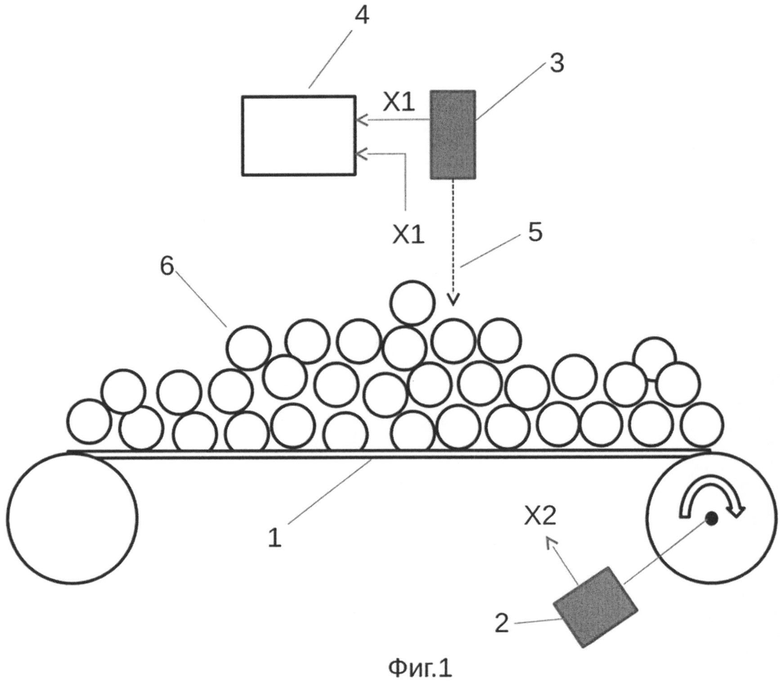

Предложенный способ автоматического контроля крупности дробленой руды в потоке реализуется устройством, представленным на фиг.1.

Устройство содержит ленточный конвейер 1, датчик 2 скорости движения ленты конвейера 1, уровнемер 3, функциональный блок 4, входы которого соединены с выходами XI уровнемера 3 и Х2 датчика 2 скорости движения ленты конвейера 1.

Способ автоматического контроля крупности дробленой руды в потоке осуществляют следующим образом.

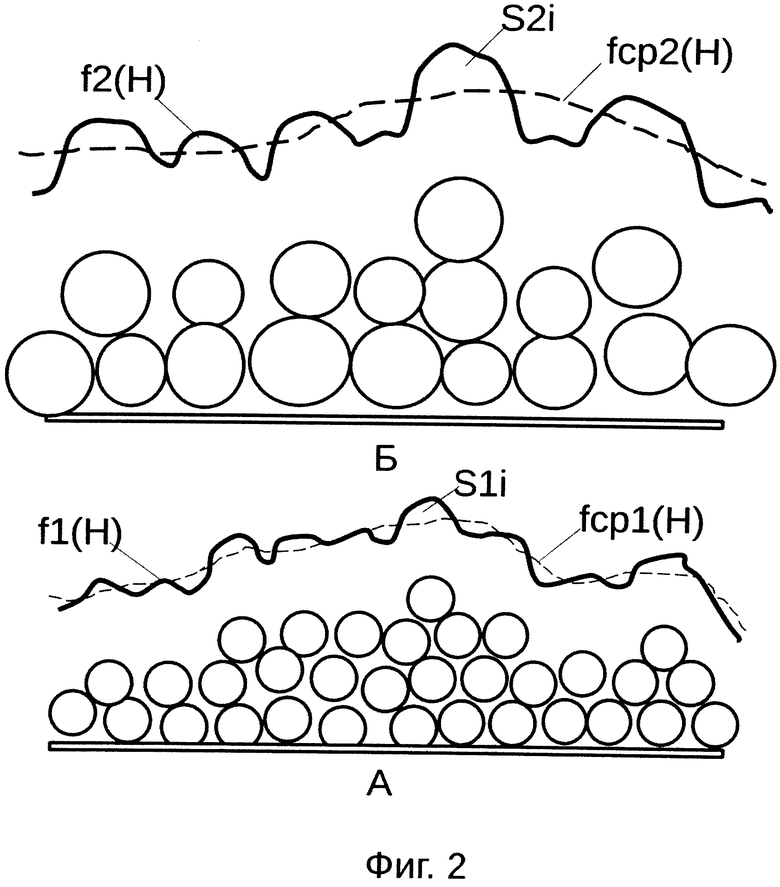

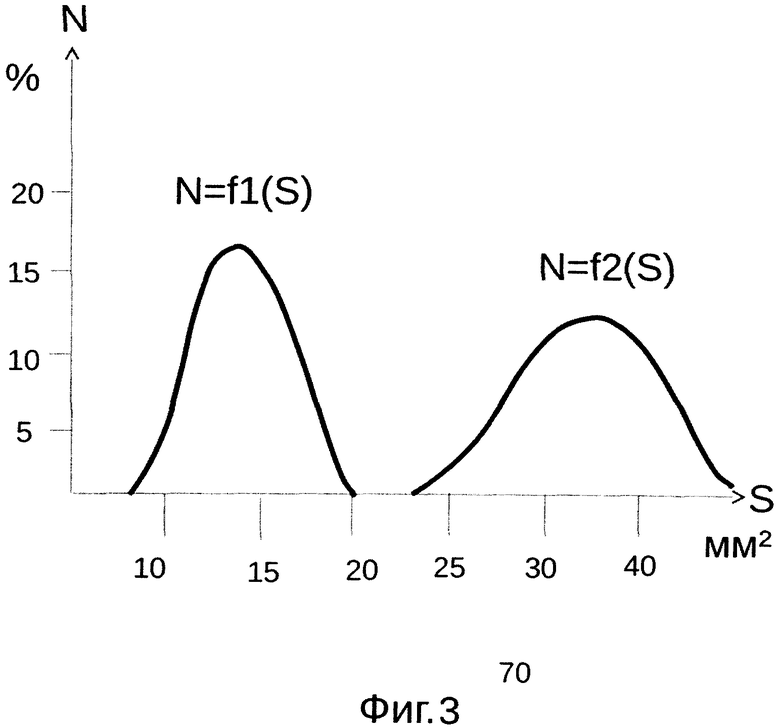

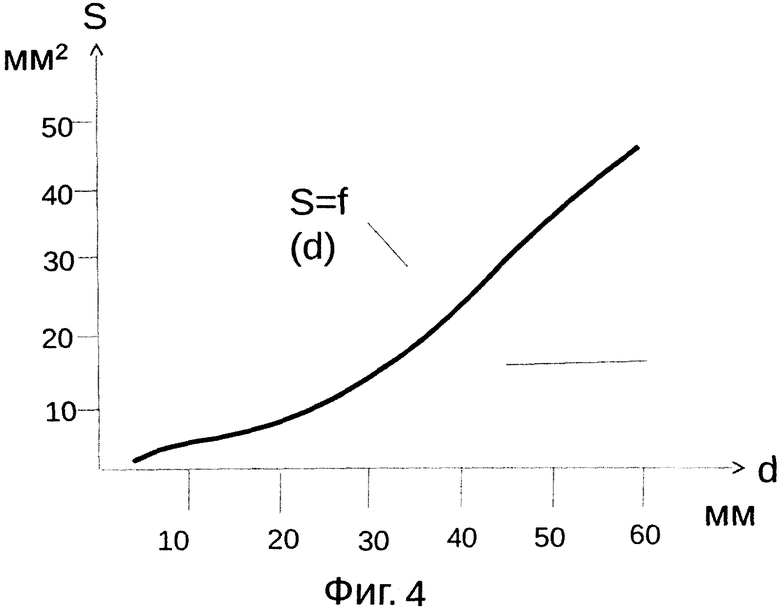

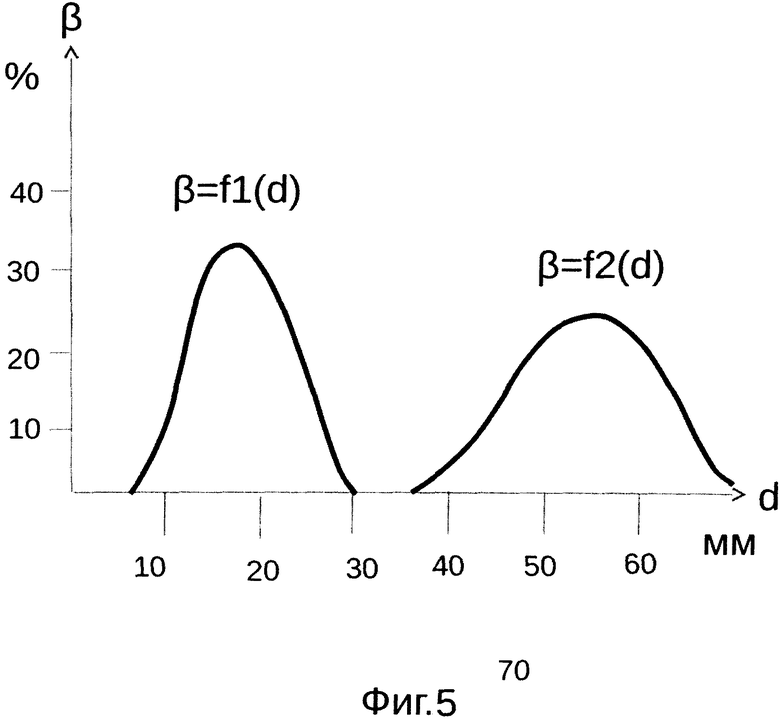

При движении ленты конвейера 1 лучом 5 уровнемера 3 сканируют поверхностный слой материала 6. Выходной сигнал XI уровнемера 3, представляющий собой последовательность импульсов, амплитуда которых пропорциональна расстоянию от излучающей плоскости уровнемера 3 до поверхности материала 5, подают на вход функционального блока 4, в котором запоминают за выбранный во времени интервал измерения массив данных, который графически может быть изображен в виде линии, огибающей поверхностный слой материала (фиг.2, линии f1(H), f2(H). Примечание: здесь и далее, символы с индексом "1" соответствуют более мелкому материалу, а символы с индексом "2" - более крупному). Затем вычисляют скользящее среднее значение сигнала уровнемера 3 (фиг.2, линии fcp1(H), fcp2(H)), вычисляют абсолютные значения площадей фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера (фиг.2, площади элементарных фигур S1i, S2i), вычисляют статистическое распределение относительных частот N наблюдения равных абсолютных значений площадей элементарных фигур на интервале измерения (фиг.3, функции N=f1(S), N=f2(S)) и, используя полученную в процессе предварительных исследований градуировочную зависимость S=f(d) (фиг.4), представляющую собой функцию зависимости абсолютных значения площадей Si фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера, от крупности d фракций контролируемого материала, вычисляют статистическое распределение относительных частот β наблюдения фракций крупности d дробленой руды в потоке (фиг.5, зависимости β=f1(d), β=f2(d)).

Для компенсации влияния изменения скорости потока на результаты вычислений в функциональном блоке 4 абсолютные значения площадей Si фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера, корректируют по формуле:

Х2 - текущее значение скорости движения ленты конвейера;

Х2нач - значение скорости движения ленты конвейера, соответствующее условиям получения градуировочной характеристики S=f(d).

Смысл формулы 1 заключается в том, что абсолютные значения площадей Si фигур увеличиваются или уменьшаются пропорционально отклонению значения текущей скорости потока от скорости движения ленты конвейера, при которой производилось определение характеристики S=f(d).

Таким образом, сканирование лучом уровнемера поверхностного слоя материала и последующая математическая обработка полученной информации с целью получения содержания отдельных фракций крупности в потоке, а также корректировка результатов вычислений с учетом изменения скорости движения потока материала позволяют повысить надежность и точность контроля крупности дробленой руды в условиях колебаний величины и скорости движения потока материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического контроля крупности кускового материала | 1990 |

|

SU1749778A1 |

| Способ автоматического контроля технологических сортов руды в потоке | 2021 |

|

RU2758305C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА ПАРТИИ СЫПУЧЕГО ИЛИ КУСКОВОГО МАТЕРИАЛА, ТРАНСПОРТИРУЕМОГО НА ЛЕНТЕ КОНВЕЙЕРА | 2010 |

|

RU2419087C1 |

| Способ автоматического контроля технологических сортов дроблёной руды в потоке | 2019 |

|

RU2720142C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ОБНАРУЖЕНИЯ АЛМАЗОВ В КИМБЕРЛИТЕ И СПОСОБ ПРЕДВАРИТЕЛЬНОГО ОБОГАЩЕНИЯ АЛМАЗОВ С ИХ ПРИМЕНЕНИЕМ | 2015 |

|

RU2623692C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА СМЕСИ ЧАСТИЦ ПРОИЗВОЛЬНОЙ ФОРМЫ | 2005 |

|

RU2282176C1 |

| Способ управления процессами промывки и классификации фосфоритных руд | 1989 |

|

SU1720718A1 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ РАСХОДА ПУЛЬПЫ В ОТКРЫТЫХ КАНАЛАХ | 2013 |

|

RU2535652C2 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Способ автоматического управления измельчительным агрегатом с замкнутым циклом | 1978 |

|

SU753464A1 |

Изобретение относится к способам автоматического контроля крупности дробленой руды в потоке и может быть использовано в области обогащения руд полезных ископаемых, в горно-металлургической, строительной и других областях промышленности. Способ автоматического контроля крупности дробленой руды в потоке включает определение гранулометрического состава в потоке материала на основе показаний датчика, выходной сигнал которого подают на анализатор спектра и затем преобразуют в сигнал, пропорциональный содержанию отдельных фракций крупности материала. В качестве датчика применяют уровнемер 3. Лучом уровнемера 3 осуществляют сканирование поверхностного слоя потока материала 6, определяют линию, огибающую поверхностный слой материала, вычисляют скользящее среднее значение сигнала уровнемера, вычисляют абсолютные значения площадей фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера. Вычисляют статистическое распределение относительных частот наблюдения равных по величине вычисленных абсолютных значений площадей фигур на интервале измерения и по полученной заранее градуировочной зависимости крупности отдельных фракций от величины абсолютных значений площадей фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера, вычисляют распределение фракций крупности дробленой руды в потоке, также измеряют скорость движения потока материала и абсолютные значения площадей фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера, умножают на коэффициент, равный отношению измеренной скорости к скорости, соответствовавшей условиям градуировки. Технический результат - повышение надежности и точности контроля крупности дробленой руды в потоке за счет устранения влияния на результаты измерения колебаний величины и скорости движения потока материала. 1 з.п. ф-лы, 5 ил.

1. Способ автоматического контроля крупности дробленой руды в потоке, включающий определение гранулометрического состава в потоке материала на основе показаний датчика, выходной сигнал которого подают на анализатор спектра и затем преобразуют в сигнал, пропорциональный содержанию отдельных фракций крупности материала, отличающийся тем, что в качестве датчика применяют уровнемер, при этом лучом уровнемера осуществляют сканирование поверхностного слоя потока материала, определяют линию, огибающую поверхностный слой материала, вычисляют скользящее среднее значение сигнала уровнемера, вычисляют абсолютные значения площадей фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера, вычисляют статистическое распределение относительных частот наблюдения равных по величине вычисленных абсолютных значений площадей фигур на интервале измерения и по полученной заранее градуировочной зависимости крупности отдельных фракций от величины абсолютных значений площадей фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера, вычисляют распределение фракций крупности дробленой руды в потоке.

2. Способ автоматического контроля крупности дробленой руды в потоке по п.1, отличающийся тем, что измеряют скорость движения потока материала и абсолютные значения площадей фигур, образованных пересечением линии, огибающей поверхностный слой материала, с линией скользящего среднего значения сигнала уровнемера, умножают на коэффициент, равный отношению измеренной скорости к скорости, соответствовавшей условиям градуировки.

| Способ автоматического контроля крупности кускового материала | 1990 |

|

SU1749778A1 |

| СПОСОБ КОНТРОЛЯ КРУПНОСТИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212703C2 |

| Устройство для измерения интегральной оценки помола руды | 1981 |

|

SU987475A1 |

| Устройство для ультразвукового контроля гранулометрического состава материалов | 1984 |

|

SU1260838A1 |

| WO 2011095364 A1, 11.08.2011 | |||

Авторы

Даты

2014-09-27—Публикация

2013-04-22—Подача