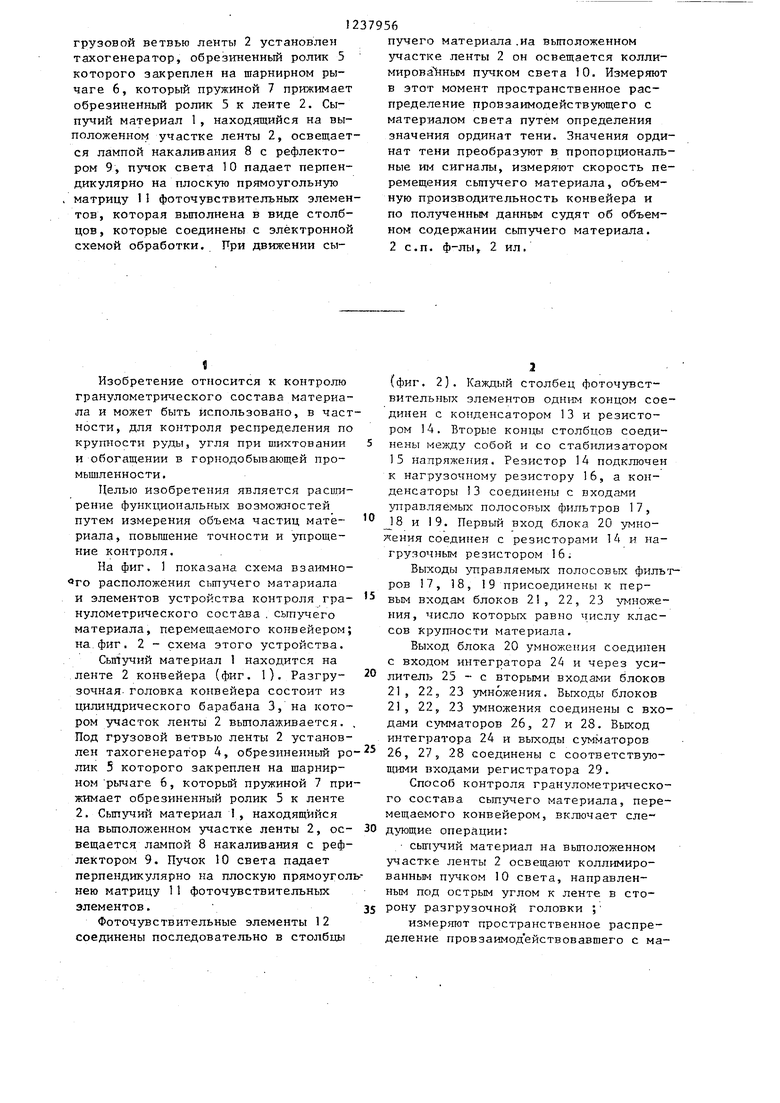

грузовой ветвью ленты 2 установлен тахогенератор, обрезигненный ролик 5 которого закреплен на шарнирном рычаге 6, который пружиной 7 прижимает обрезиненный ролик 5 к ленте 2. Сыпучий материал 1, находящийся на вы- положенном участке ленты 2, освещается лампой накаливания 8 с рефлектором 9, пучок света 10 падает перпендикулярно на плоскую прямоугольную матрицу 11 фоточувствителъных элементов, которая вьшолнена в виде столбцов, которые соединены с электронной схемой обработки. При движении сы«

Изобретение относится к контролю гранулометрического состава материала и может быть использовано, в частности, для контроля распределения по крупности руды, угля при шихтовании 5 и обогащении в горнодобывающей промышленности.

Целью изобретения является расщи- рение функциональных возможностей путем измерения объема частиц мате- риала, повьшение точности и упрощение контроля.

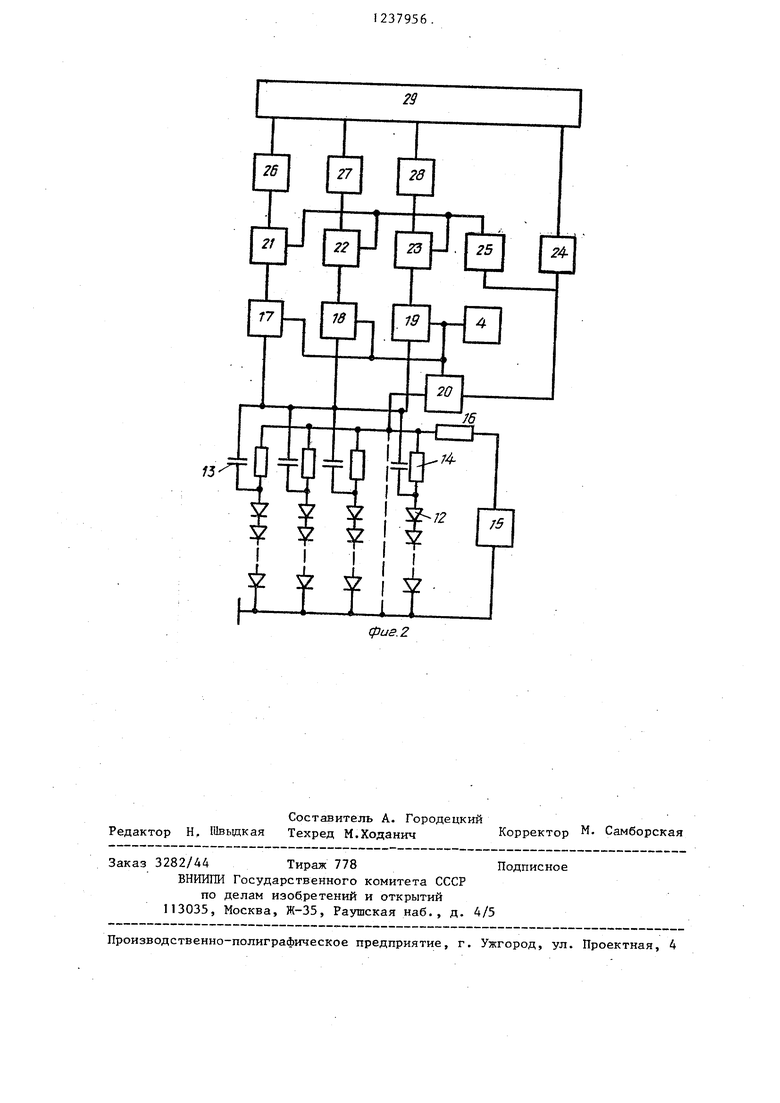

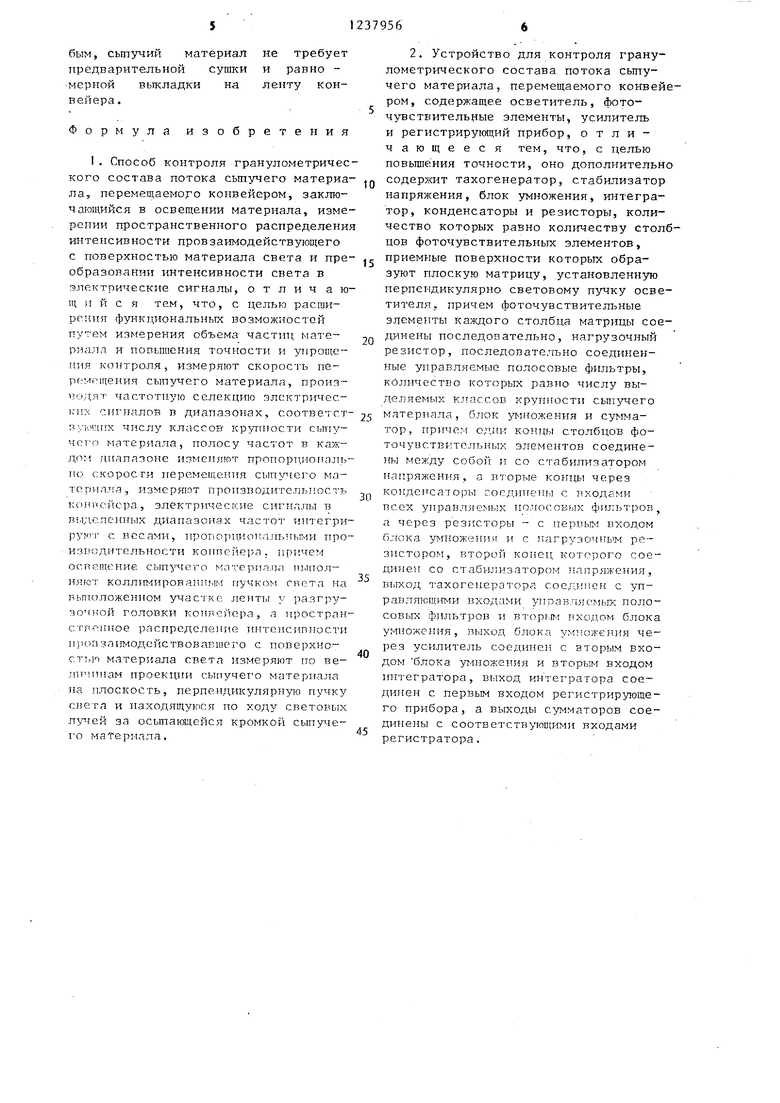

На фиг, 1 показана схема взаимно- го расположения съЕпучего материала и элементов устройства контроля гра- нулометр1гческого состава , сыпучего материала, перемещаемого конвейером; на.фиг. 2 - схема этого устройства.

Сыпучий материал 1 находится на ленте 2 конвейера (фиг. 1). Разгру- 20 зочная.головка конвейера состоит из цилиндрического барабана 3, на котором участок ленты 2 выполаживается. , Под грузовой ветвью ленты 2 установлен тахогенератор А, обрезиненный ро-25 лик 5 которого закреплен на шарнирном рычаге 6, которьй пружиной 7 прижимает обрезиненный ролик 5 к ленте 2. Сьтучий материал 1, находящийся на вьтоложенном участке ленты 2, ос- 30 вещается лампой 8 накаливания с рефлектором 9. Пучок 10 света падает перпендикулярно на плоскую прямоуголь- нею матрицу 11 фоточувствительных элементов. 35

Фоточувствительные элементы 12 соединены последовательно в столбцы

пучего материала ,иа выположенном участке ленты 2 он освещается колли- мирова йным пучком света 10. Измер5пот в этот момент пространственное распределение провзаимодействующего с материалом света путем определения значения ординат тени. Значения ординат тени преобразуют в пропорциональные И14 сигналы, измеряют скорость перемещения сыпучего материала, объемную производительность конвейера и по полученным данным судят об объемном содержании сыпучего материала. 2 с.п. ф-лы, 2 ил,

(фиг. 2). Каждый столбец фоточувствительных элементов одним концом соединен с конденсатором 13 и резистором 14. Вторые концы столбцов соединены между собой и со стабилизатором 15 напряжения. Резистор 14 подключен к нагрузочному резистору 16, а конденсаторы 13 соединены с входами управляемых полосовых фильтров 17, 18 и 19. Первый вход блока 20 умножения соединен с резисторами 1А и нагрузочным резистором 16.

Выходы управляемых полосовых фильров 17, 18, 19 присоединены к первым входам блоков 21, 22, 23 множе- ния, число которых равно числу классов Крупности материала.

Выход блока 20 умножения соединен с входом интегратора 24 и через усилитель 25 - с вторыми входами блоков 21, 22, 23 умножения. Выходы блоков 21, 22, 23 умножения соединены с входами сумг 1аторов 26, 27 и 28. Выход интегратора 24 и выходы сумматоров 26, 275 28 соединены с соответствующими входами регистратора 29.

Способ контроля гранулометрического состава сьшучего материала, перемещаемого конвейером, включает следующие операции:

сьшучий материал на выположенном участке ленты 2 освещают коллимиро- ванным пучком 10 света, направленным под острым углом к ленте в сторону разгрузочной головки ;

измер пот пространственное распределение провзаимод ействовавшего с ма3

териалом света путем определения зна чений ординат тени сьтучего материала на плоскость, перпендикулярную пучку света и находящуюся за материалом;

значения ординат тени преобразуют в пропорциональные им электрические сигналы;

измеряют скорость перемещения сыпучего материала конвейером;

измеряют объемную производительность конвейера и производят частотную селекцию электрических сигналов в диапазонах, соответствующих числу выделяемых классов крупности сыпучего материала, полосу частот в каждом диапазоне изменяют пропорционально скорости перемещения сьтучего материала лентой конвейера;

электрические сигналы в выделен- ных диапазонах частот интегрируют с весами, пропорциональными производительности конвейера;

об объемном содержании сыпучего материала по выделяемым классам крупности судят по полученным интегралам электрических сигналов.

При селекции (выделении) сигнала для данного выделяемого класса крупности минимальная частота f определяется соотношением

МИН(

V

е

где дкс максимальный размер частиц сыпучего материала в пределах данного класса крупности; V - скорость перемещения сыпучего материала конвейером. Максимальная частота селекции для данного класса крупносV р i.

ти f.

, где

- минимальмин

ный размер частиц.

Устройство для контроля гранулометрического состава сьтучего материала, перемещаемого конвейером, работает следующим образом.

Пучок 10 света освещает сьтучий материал, находящийся на выположен- ном участке ленты 2, и попадает на плоскую прямоугольную матрицу 1I фог точувствительных элементов 2 (фиг.2) изменяя ток через них. Переменная составляющая этого сигнала через конденсатор 13 подается на входы управляемых полосовых фильтров 17, 18, 19, каждый из которых соответствует одному из вьщеляемых классов крупности.

379564

Ток 1 через нагрузочный резистор 16 равен сумме токов через последовательно соединенные фоточувствительные элементы (например, фотодиоды) f 12 и обратно пропорционален сумме ординат теней сьтучего материала 1 на плоскую прямоугольную матрицу 11, т.е. обратно пропорционален объему материала на ленте конвейера в дан- tO чьи момент времени.

Скорость перемещения сьтучего материала 1 конвейером измеряется по направлению U на выходы тахогенера- тора 4.

«с На первый вход блока 20 умножения

|| подается сигнал и , пропорциональный

объему всего материала, перемещаемого конвейером, а на второй вход подается сигнал U с выхода тахогенера- 2Q тора 4. На выходе блока 20 ч множения формируется сигнал ( U-U ), пропорциональный объемной производительности конвейера. Полосы пропускания uf управляемых фильтров 17, 18 и 19, 5 где и 1, 2 и 3 соответственно для первого, второго и третьего класса крупности сыпучего материала, определяются в виде

йТтл мокспин

0 где L и f, - максимальная и минимальная частота селекции сигнала для класса кратности с индексом и. На выходах управляемых фильтров 17, 18 и 19 формируются сигналы,

5 амплитуда каждого из которых пропор- ци.нальна амплитудам флуктуат ии тени от частиц соответствующих классов крупности на плоской прямоугольной матрице 11, а на выходах блоков

0 21, 22, 23 умножения сигналы пропорциональны мгновенному объемному содержанию частиц выделяемых классов крупности материала. Эти сигналы поступают в сумматоры 26, 27 и 28,

5 суммирующие эти сигналы с требуемым временем cy миpoI5aния t .

На выходах сумматоров 26, 27 и 28 сигналы равны объемному содержанию частиц вьщеляемых классов круп0 ности за время .

Предлагаемые способ и устройство позволяют достичь высокой точности упрощения контроля за счет одновременного измерения объема сыпучего

5 материала, прошедшего по конвейеру за время t , и объема частиц выделяемых классов крупности. При этом число вьщеляемых классов может быть любым, сыпучий материалне требует

предварительной сушкии равно мерной выкладки наленту конвейера.

Формула изобретения

1 . Способ контроля гранулометрического состава потока сьтучего материа- ла, перемещаемого конвейером, заключающийся в освещении материала, изме репии пространственного распределени интенсивности провзаимодействугощего с поверхностью материала света и пре образовании интенсивности света в электрические сигналы, о т л и ч а ю ц я и с я тем, что, с целью расгаи- рр.иия функциональных возможностей путем измерения объема частиц мате- р;1гала и попытения точности и упрони;- пия контроля, измеряют скорость пе- ремощения сыпучего материала, произ- 1,одят частотную селекцию элсктричес- ь-их сигналов в диапазонах, соответст .4;UL4 числу классов круггности сыггу- 40го материала, полосу частот в каждом щьчпазоие изменяют пропорту-гональ но скорости перемещения сып лгего ia- ториа.ча, измеряют производительность конпсйсра, электузнческие в В.1;1елснных диапазонах частот рщтегри руиг)- с весами, нропо1-1цио1 :а. про из11.;дитсльности коппейер-л. ос .лащение мп герпп.пл н Л1ТОЛ- няют коллимированны--. пучком света на вьтоложенном участке ленты у разгрузочной головки конвейера, а простран с т л- -иное распределение ннтсисипности проазаимодействовавшего с новерхно- ст,1о материала света измеряют по величинам проекции сыпучего матери,яла на плоскость, перпендикулярнута пучку слета и паходящуюся но ходу световых за осьшающег юя кромкой сыпуче- I O материала.

-,„ „

5

0

5

2. Устройство для контроля гранулометрического состава потока сьтучего материала, перемещаемого конвейером, содержащее осветитель, фоточувствительные элементы, усилитель и регистрируюп ий прибор, отличающееся тем, что, с целью повыше ния точности, оно дополнительно содержит тахогенератор, стабилизатор напряжения, блок умножения, интегратор, конденсаторы и резисторы, количество которых равно количеству столбцов фоточувствительных элементов, приемные поверхности которых образуют плоскую матрицу, установленную перпендикулярно световому пучку осветителя, причем фоточувствительные элементы каждого столбца матрицы соединены последовательно, нагрузочный резистор, последовательно соединенные управляемые полосовые фильтры, количество которых равно числу выделяемых классов крупности сып чего материала, блок умножения и сумматор, причем одни концы столбцов фо- точувств1: тельных элементов соедине- ifb между собой и со стабилизатором напряжеН1-гя, а вторые концы через конденсаторы Г-ос/т.инепы с входами всех управляемых по.чосовых фильтров, а через резисторы - с первьп входом блока умножения и с нагруаочнь м ре- sncTopON, второй конец которого соединен со стабилизатором напряжения, выход тахогеператора соедпиен с управ ляю1Ц1-т 1и входами угшавлж мых полосовых фпльтров и BTCipr.ir-i входом блока умножения, выход блока ум ;ожеиия через усРшитель соедине с вторым входом блока т,т.11южения и вторым входом интегратора, выход интегратора соединен с первым входом регистрирующего прибора, а выходы сумматоров сое- дине}1ы с соответствуюп1;ими входами регистратора.

t t tit

(pus. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сепарации полезных ископаемых | 1982 |

|

SU1094620A1 |

| Способ определения средней крупности окатышей и устройство для его осуществления | 1982 |

|

SU1099251A1 |

| Устройство для контроля содержания классов крупности в потоке сыпучего материала | 1978 |

|

SU744283A1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Способ автоматического контроля крупности кускового материала | 1990 |

|

SU1749778A1 |

| Устройство автоматического управления гидроциклоном | 1980 |

|

SU927321A1 |

| Анализатор крупности сыпучих материалов | 1976 |

|

SU579017A1 |

| Устройство управления циклом измельчения | 1978 |

|

SU778798A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

Изобретение относится к способам контроля гранулометрического состава материала и может быть использовано для контроля распределения по крупности руды, угля при шихтовании и обогащении в горнодобьшающей промышленности. Цель изобретения - расширение функциональных возможностей путем измерения объема частиц материала, повьш1ение точности и упрощения контроля. На рисунке показана схема взаимного расположения сыпучего материала и элементов устройства контроля. Сыпучий материал 1 находится на ленте 2 конвейера. Разгрузочная головка конвейера состоит из цилиндрического барабана 3, на котором участок ленты 2 выполаживается. Под ё (Л 70 to со ел а

| Металлогалогенная лампа | 1978 |

|

SU807412A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фоточастотный измеритель средней крупности гранулированных материалов,перемещаемых транспортером | 1980 |

|

SU922589A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-15—Публикация

1984-04-19—Подача