(54) СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНЫХ АЛИФАТИЧЕСКИХ

1

Изобретение относится к усовершенствованному способу получения. третичных алифатических аминов,ценных продуктов органического синтеза.

В .патентной и технической литературе известны различные способы получения третичных аминов, например путем восстановительного алкилирования аминов альдегидами или кетонами в присутствии катализаторов гидрирования i3 .

Наиболее близким к описываемому способу по технической сущности является способ получения третичных. аминов путем взаимодействия избытка алифатического спирта 04-022 с замещенйым или незамещенным амином в . присутствии водорода при 90-230°С и давлении 1-5 ати с непрерывным удалением образующейся при реакции воды, из отходящего газа и непрерьюного возвращения его в начало про цесса 2J. ,

Выход целевых продуктов не превышает 69,5%.

Недостатком этого способа является сравнительно невысокий выход и чистота целевых продуктов.

Целью настоящего способа является устранение этого недостатка и поАМИНОВ

2

вБнаение выхода и чистоты целевых продуктов.

Поставленная цель достигается тем, что в качестве катализаторов процесса используют кобальт и/или меднохро мовые катализаторы с содержанием.меди 27,5-79% и содержанием хрома от 45 до 1%. Причем меднохромоокисные катализаторы мог.ут содержать еще добавки окислов металлов I и II основных групп периодической системы в количестве 0,1-10,0%, в расчете на металл, а взаимодействию с кислородсодержащим соединением, представляющим собой алифатический спирт формулы или алифатический альдегид формулы Rj-C O, где алифатический остаток, содержащий от 7 до 23 атомов углерода, подвергают

Sfr газообразную смесь, состоящую из водорода и первичного или вторичного амина формулы H-NR2CH3, де

или ,

CyH-j

,CHg CgHg,

и при этом доля амина в этой газовой смеси составляет от 1 до 20 об.%. . Предпочтительно часть отходящего газа перед рециркуляцией в жидкую фазу заменяю смесью, из водорода и амина, предпочтительно 30-40 об.% , водорода заменяют на инертный газ. В

качестве кислородсодержащего соединения предпочтительно используют спирт, альдегид или смесь спирта или альдегида с числом атомов углерода от 7 до 2 3.

Способ согласно изобретению заключается в том, что соответствующий спирт, альдегид или их смесь помещают в обогреваемый реактор с мешалкой который снабжен устройством для циркулирования смеси амин-водород, а также для вывода из цикла образующейся воды, при интенсивном перемешивании и пропускании смеси амин водород содержимое реактора нагревают до 1бО-230°С, пpёдпoчтитeJ ьнo 190210°С. После окончания реакции катализатор отфильтровывают и образующиеся третичные амины отгоняют.

Часть водорода в циркулирующем газе может быть заменена инертным газом, таким как азот или метан.

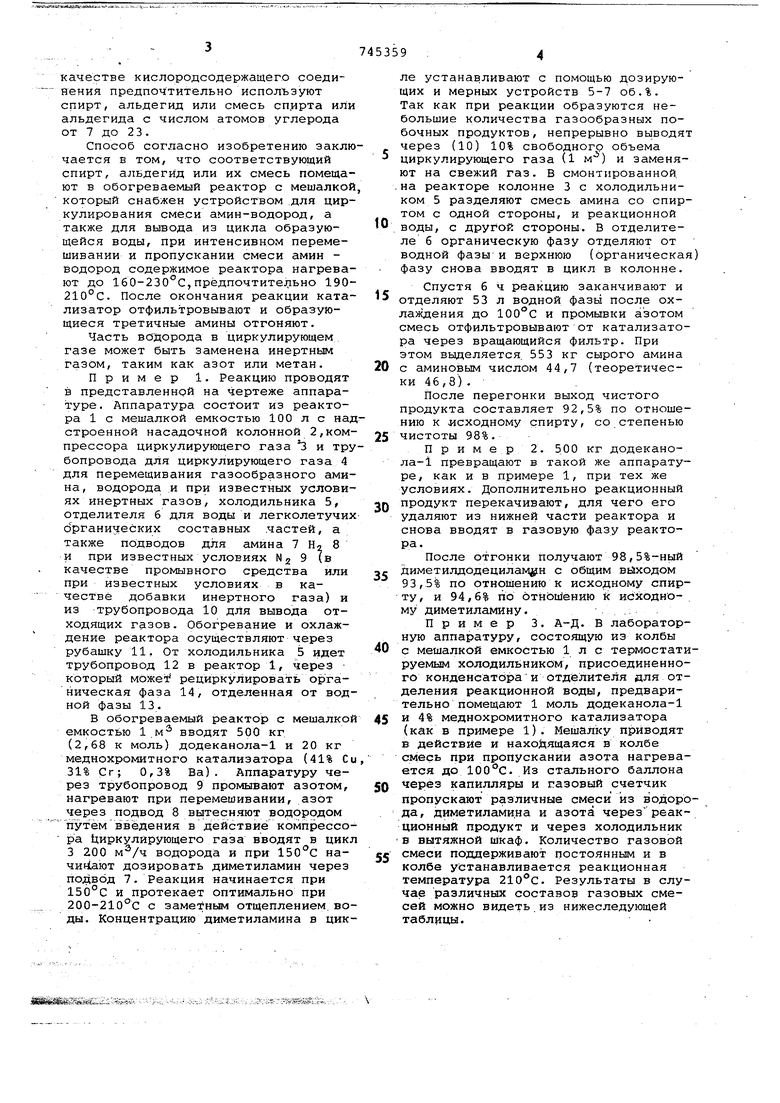

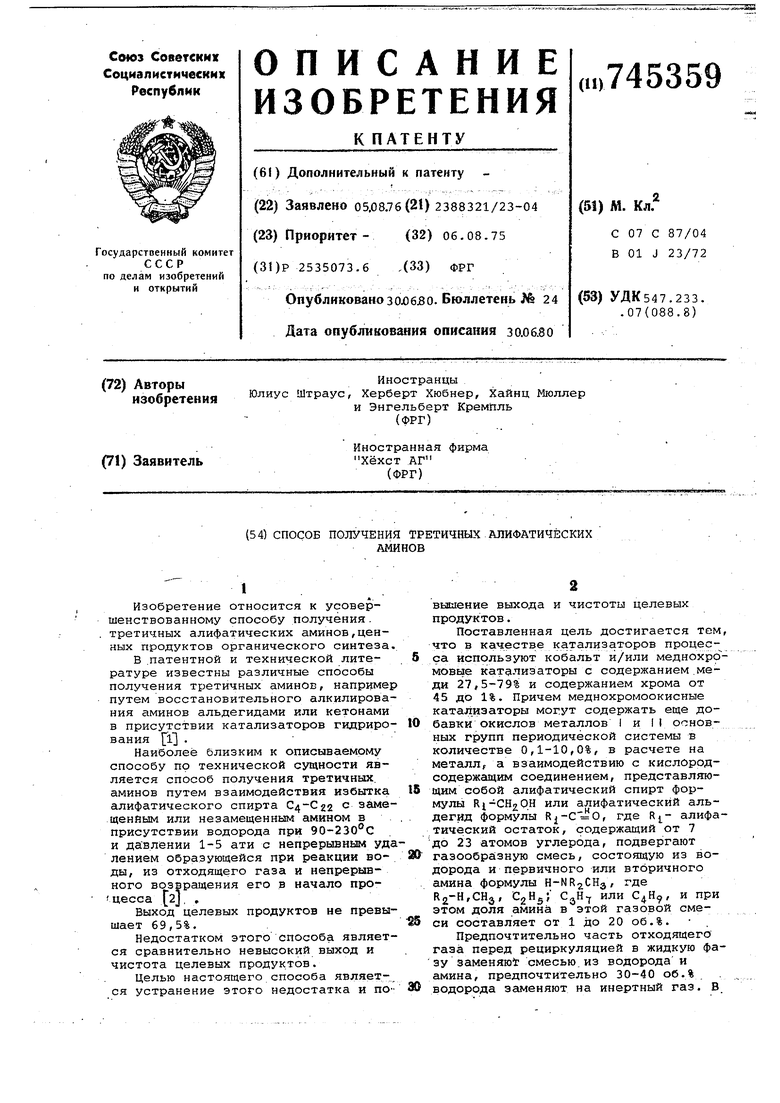

Пример 1. Реакцию проводят в представленной на чертеже аппаратуре . Аппаратура состоит из реактора 1 с мешалкой емкостью 100 л с надстроенной насадочной колонной 2,компрессора циркулирующего газа 3 и трубопровода для циркулирующего газа 4 для перемешивания газообразного амина, водорода и при известных условиях инертных газов, холодильника 5, Отделителя б для воды и легколетучихбрганических составных .частей, а также подводов для амина 7 Н, 8 и при известных условиях Nj 9 (в качестве промывного средства или при известных условиях в качестве добавки инертного газа) и из трубопровода 10 для вывода отходящих газов. Обогревание и охлаждение реактора осуществляют через рубашку 11, От холодильника 5 идет трубопровод 12 в реактор 1, через который может рециркулировать органическая фаза 14, отделенная от водной фазы 13.

В обогреваемый реактор с мешалкой емкостью 1.м вводят 500 кг (2,68 к моль) додеканола-1 и 20 кг меднохромитного катализатора (41% Си 31% Сг; 0,3% Ва). Аппаратуру через трубопровод 9 промывают азотом, нагревают при перемешивании, азот через подвод 8 вь1тесняют водородом fly т ем введения в действие компрессоР а Циркулирующего газа вводят в цикл 3 200 водорода и при 150с начин1ают дозировать диметиламин через подвод 7. Реакция начинается при 150°С и протекает оптимально при 200-210°С с заметным отщеплением, воды. Концентрацию диметиламина в цикле устанавливают с помощью дозирующих и мерных устройств 5-7 об.%. Так как при реакции образуются небольшие количества газообразных побочных продуктов, непрерывно вцводят через (10) 10% свободного объема циркулирующего газа (1 м) и заменяют на свежий газ. В смонтированной, .на реакторе колонне 3 с холодильником 5 разделяют смесь амина со спиртом с одной стороны, и реакционной воды, с другой стороны. В отделителе б органическую фазу отделяют от водной фазы и верхнюю (органическая) фазу снова вводят в цикл в колонне.

Спустя 6 ч реакцию заканчивают и

отделяют 53 л водной фазь после охлаждения до 100°С и промывки азотом смесь отфильтровывают от катализатора через вращающийся фильтр. При этом выделяется. 553 кг сырого амина

0 с аминовым числом 44,7 (теоретически 46,8).

После перегонки выход чистого продукта составляет 92,5% по отношению к исходному спирту, со степенью

5 чистоты 98%.

П р и м е р 2. 500 кг додеканола-1 превращают в такой же аппаратуре, как и в примере 1, при тех же условиях. Дополнительно реакционный

Q продукт перекачивают, для чего его удаляют из нижней части реактора и снова вводят в газовую фазу реактора.

После отгонки получают 98,5%-ный

5 диметилдодецилам н с общим заходом 93,5% по отношению к исходному спирту, и 94,6% по 6тнЬц}енйю К исходному диметиламину..

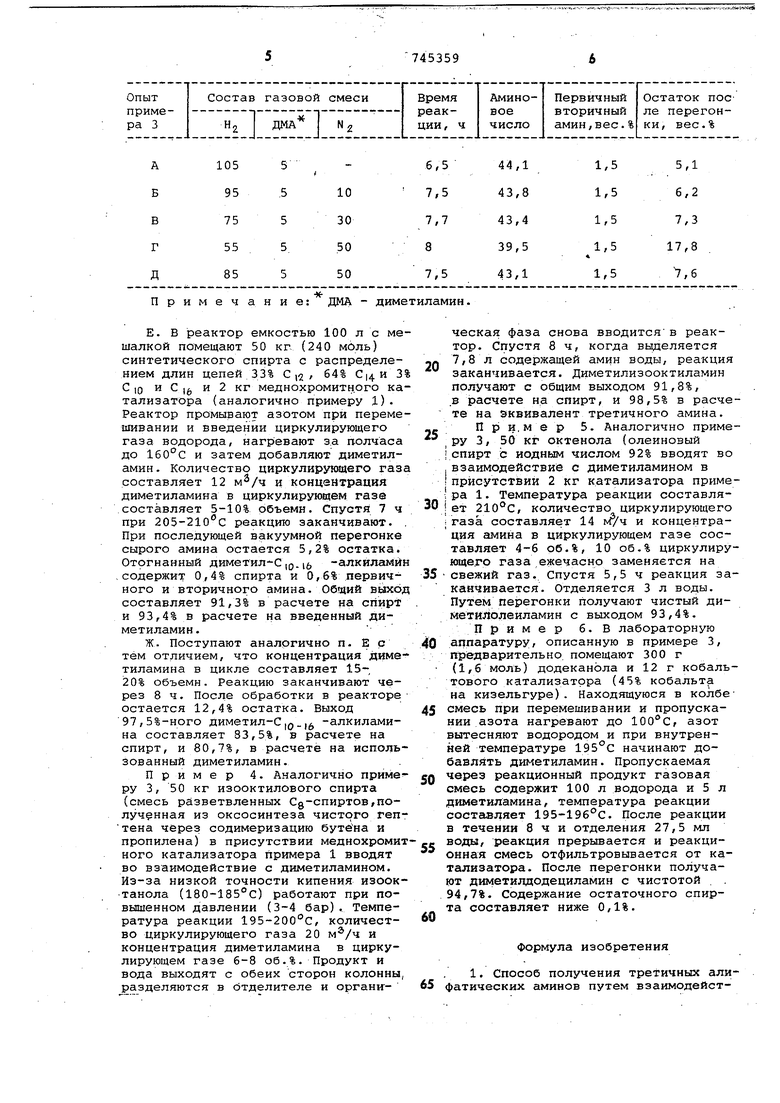

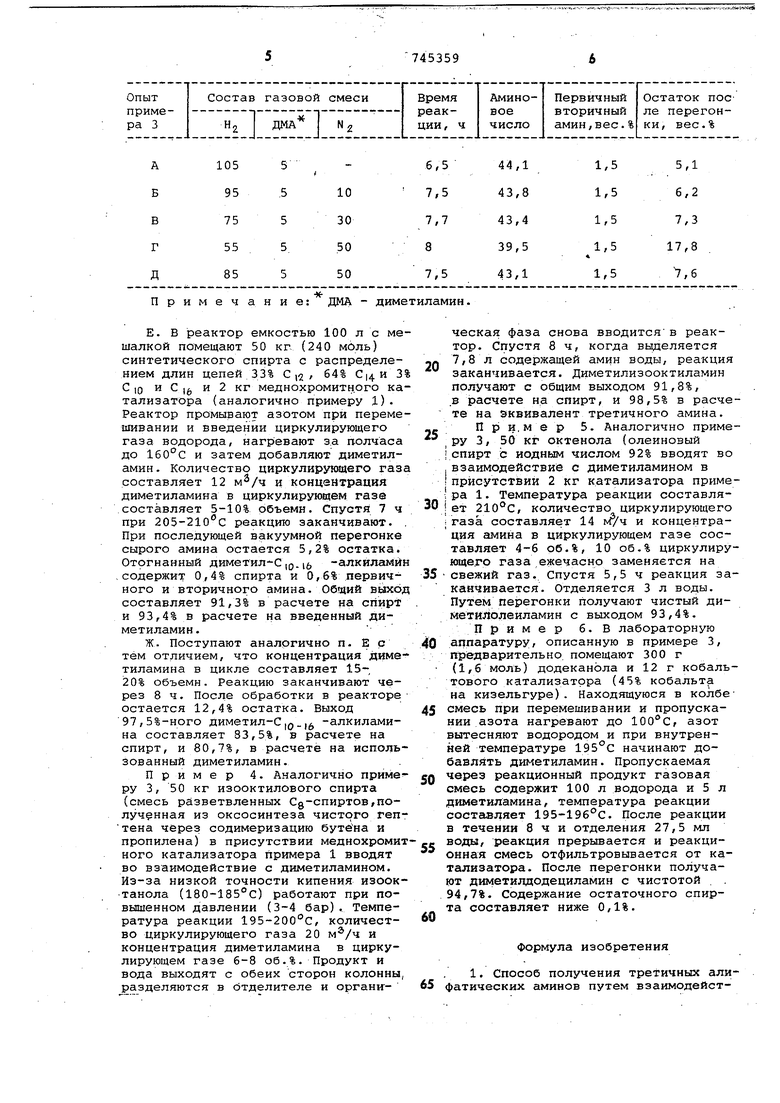

Пример 3. А-Д. В лабораторную аппаратуру, состоящую из колбы

0 с мешалкой емкостью 1 л с термостатируемым холодильником, присоединенного конденсатора и отделителя для отделения реакционной воды, предварительно помещают 1 моль додеканола-1

5 и 4% меднохромитного катализатора (как в примере 1). Мешалку приводят в действие и находящаяся в колбе смесь при пропускании азота нагревается до . Из стального баллона

0 через капилляры и газовый счетчик

пропускают различные смеси из водорода, диметиламина и азота черезреакционный продукт и через холодильник в вытяжной шкаф. Количество газовой

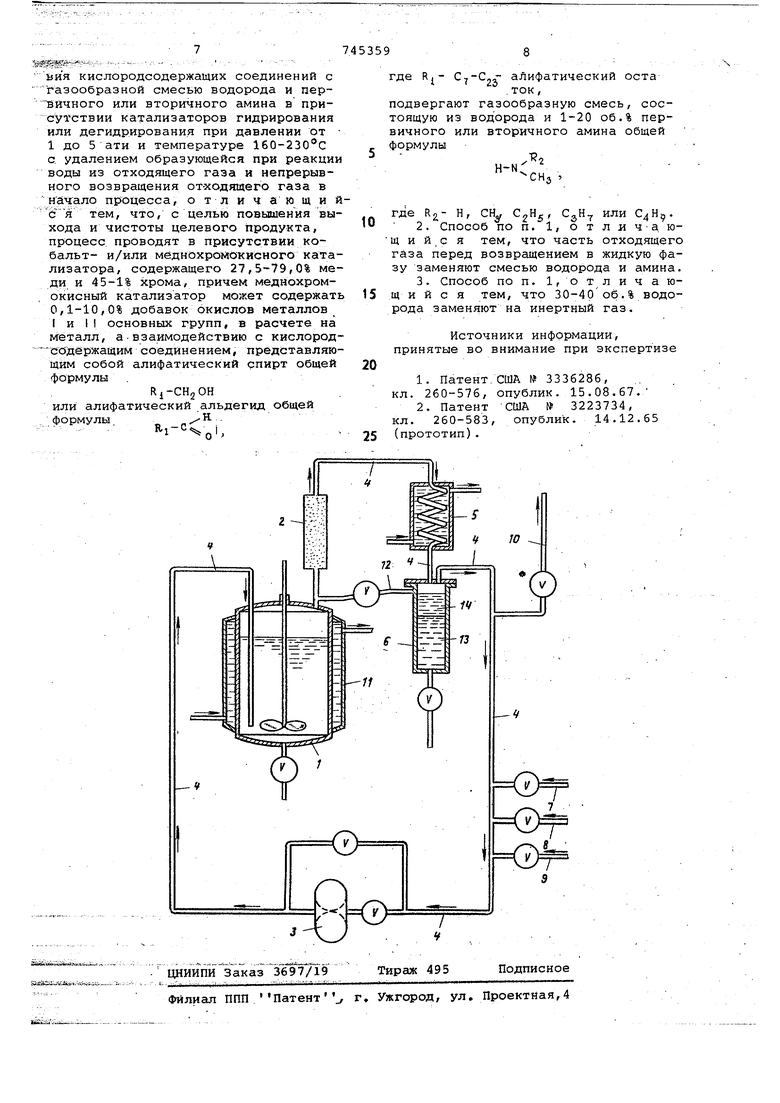

J смеси поддерживают постоянным и в колбе устанавливается реакционная температура 210с. Результаты в случае различных составов газовых смесей можно видеть из нижеследующей таблицы.

Е. В реактор емкостью 100 л с мешалкой помещают 50 кг- (240 мбль) синтетического спирта с распределением длин цепей 33% С ,2 , 64% С|4И 3% С 10 и С 1 и 2 кг меднохромитн.ого катализатора (аналогично примеру 1). Реактор промывают азотом при перемешивании и введении циркулирующего газа водорода, нагр евают за п-олчаса до 160°С и затем добавляют диметиламин. Количество циркулирукйцего газа составляет 12 и концентрация диметиламина в циркулирующем газе составляет 5-10% рбъемн. Спустя 7 ч при 205-210с реакцию заканчивают. , При последующей вакуумной перегонке сырого амина остается 5,2% остатка. Отогнанный диметил-С|0. li, -алкйламйн

.содержит 0,4% спирта и 0,6% первичного и вторичного амина. Общий выход составляет 91,3% в расчете на спирт и 93,4% в расчете на введенный диметиламин.

Ж. Поступают аналогично п. Е с тем отличием, что концентрация диматиламина в цикле составляет 1520% объемы. Реакцию заканчивают через 8 ч. После обработки в реакторе остается 12,4% остатка. Выход 97,5%-ного диметил-С|(.,, -алкиламина составляет 83,5%, в расчете на спирт, и 80,7%, в расчете на использованный диметиламин.

Пример 4. Аналогично примеру 3, 50 кг изооктилового спирта (смесь разветвленных Сд-спиртов,получ нная из оксосинтеза чистого гептена через содимеризацию бутена и пропилена) в присутствии меднохромитного катализатора примера 1 вводят во взаимодействие с диметиламином. Из-за низкой точности кипения изооктанола (180-185°С) работают при повышенном давлении (3-4 бар). Температура реакции 195-200с, количество циркулирующего газа 20 м®/ч и концентрация диметиламина в циркулирующем газе 6-8 об.%. Продукт и вода выходят с обеих сторон колонны, разделяются в отделителе и органкческая фаза снова вводитсяв реактор. Спустя 8 ч, когда выделяется 7,8 л содержащей амин воды, реакция

0 заканчивается. Диметилизооктиламин получают с общим выходом 91,8%, .в расчете на спирт, и 98,5% в расчете на эквивалент третичного амина.

П р и.м е р 5. Аналогично приме5ру 3, 50 кг октенола (олеиновый i спирт с йодным числом 92% вводят во I взаимодействие с диметиламином в I присутствии 2 кг катализатора приме1ра 1. Температура реакции составля0 I ет , количество циркулирующего i газа составляет 14 и концентрация амина в циркулирующем газе составляет 4-6 об.%, 10 об.% циркулирующего газа ежечасно заменяется на 5 свежий газ. Спустя 5,5 ч реакция заканчивается. Отделяется 3 л воды. Путем перегонки получают чистый диметилолеиламин с выходом 93,4%.

Пример 6. В лабораторную аппаратуру, описанную в примере 3,

0 предварительно помещают 300 г (1,6 моль) додеканола и 12 г кобальтового катализатора (45% кобальта на кизельгуре). Находящуюся в колбе5смесь при перемешивании и пропускании азота нагревают до 100°С, азот вытесняют водородом и при внутренней температуре 195°С начинают добавлять диметиламин. Пропускаемая через реакционный продукт газовая

0 смесь содержит 100 л водорода и 5 л диметиламина, температура реакции составляет 195-19бс. После реакции в течении 8 ч и отделения 27,5 мл воды, реакция прерьшается и реакци5онная смесь отфильтровывается от катализатора. После перегонки получают диметилдодециламин с чистотой , . 94,7%. Содержание остаточного спирта составляет ниже 0,1%.

0

Формула изобретения

1. Способ получения третичных али65фатических аминов путем взаимодейст

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вторичных алифатических аминов | 1973 |

|

SU550975A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛДИМЕТИЛАМИНОВ | 2016 |

|

RU2625656C1 |

| НЕЛЕТУЧИЕ КАТАЛИЗАТОРЫ, СОДЕРЖАЩИЕ ИМИНОВЫЕ СВЯЗИ И ТРЕТИЧНЫЕ АМИНЫ И ПОЛУЧАЕМЫЙ НА ОСНОВЕ УКАЗАННЫХ КАТАЛИЗАТОРОВ ПОЛИУРЕТАНОВЫЙ МАТЕРИАЛ | 2004 |

|

RU2376322C2 |

| ПРЕВРАЩЕНИЕ ГЛИКОЛЕВОГО АЛЬДЕГИДА СО СРЕДСТВОМ АМИНИРОВАНИЯ | 2010 |

|

RU2573570C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ВТОРИЧНЫХ И ТРЕТИЧНЫХ АМИНОВ | 1965 |

|

SU170517A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2009 |

|

RU2530027C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОЭМУЛЬГИРУЕМЫХ ПОЛИУРЕТАНАКРИЛАТОВ | 2014 |

|

RU2656392C2 |

| Способ получения третичных аминов | 1972 |

|

SU452090A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНЫХ АМИНОВ | 1971 |

|

SU421178A3 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1988 |

|

RU2028194C1 |

Авторы

Даты

1980-06-30—Публикация

1976-08-05—Подача