Известны способы получения алифатических вторичных или третичных аминов, содержащих различные углеродные радикалы типа RNHR, RaNR, RNR2, путем алкилирования первичного или вторичного амина агентом, например спиртом, эфиром, или путем конденсации первичного или вторичного амина с альдегидом (кетоном или карбоновой кислотой) с последуюндим восстановлением алкенилимина или алкиламида во вторичный или третичный амин. При этом выходы целевых продуктов низки, а технология процесса и его аппаратурное оформление сложны.

С целью устранения указанных недостатков, предложено смесь двух первичных или вторичных аминов или нервичпого и вторичного аминов, содержащих различные углеродные радикалы (RNHa+RNH,; RNHg-f RaNH; R2NH- -R2NH), непрерывно пропускать через никельсодержащий катализатор при атмосферном давлении и температуре 120-180°С в присутствии водорода с последующим выделением составных компонентов из реакционной смеси методами конденсации и ректификации.

Кроме того, с целью повыщения выхода конечных продуктов образовавшиеся в указанных условиях амины с одинаковыми углеродными радикалами возвращают после отделения от них побочного продукта - аммиака в реакцию в качестве добавки к исходной смеси аминов.

Пример 1. В реакционную трубку загружают 100 мл никельсодержащего катализатора, например с 50-52о/о никеля и 20-25о/о СгаОз. Катализатор подготовляют к реакции путем пропускания через него водорода со скоростью 60 л/час при начальной температуре 20°С, которую постепенно в течение 14 час доводят до 450°С. По окончании восстановления катализатору дают остыть до 160°С при непрерывном пропускании водорода, а затем непосредственно проводят диспропорционирование. Через реакционную трубку с восстановленным катализатором при атмосферном давлении и температуре 160°С пропускают одновременно 26,4 г монометиламина и 29,5 г монопропиламина в 1 час.

При этом молярное отношение монометиламина к монопропиламину составляет 1,7:1,0. Одновременно для стабилизации активности катализатора через него пропускают ток водорода со скоростью 40 л/час.

Газообразная смесь, поступающая из реактора, имеет следующий состав,

Аммиак12,1

Монометиламин28,5

Ди метил а мин1,4

Дипропиламин10,2

ТрипропиламинСледы

Метилпропиламин10,6

Диметилпропиламин10,3

Метилдипропиламин10,2

Эту смесь пропускают через холодильник, охлаждаемый водой или холодильным рассолом, в сборник-разделитель, где происходит отделение газовой фазы от жидкой. В газовой фазе содержатся аммиак, моно-, ди- и триметиламин и водород, а в жидкой - остальные компоненты смеси.

Жидкую фазу, состоящую из 44,8Vo монои дипропиламина и 55,2о/о метилпропиламинов, ректифицируют. При 49-50°С отгоняется монопропиламин, при 62°С-метилпропила,мин, при 66°С - диметилпропиламии, при 110°С - Дипропиламин и при 114°С - метилдипропилам1ин. Из них три метилпропиламина, которые получаются за один проходе выходом 51,5Vo от теоретического количества, в пересчете на монопропиламин, являются товарными продуктами, а непрореагировавший монопропиламин (34,У/о) и вновь образовавшийся Дипропиламин (13,8Vo) снова возвраш.ают в процесс диспропорционирования в качестве добавки к новой порции монопропиламина.

Газовую фазу компремируют для последующего охлаждения, а затем в разделителе отделяют жидкую смесь метиламинов и аммиака от водорода, который в виде газа снова направляют в процесс диспропорционирования. От жидкой смеси метиламинов и аммиака отгоняют аммиак (с небольшой примесью триметиламина), который можно нспользовать, например, в виде аммиачной воды в качестве минерального удобрения, а смесь метиламинов, состоящую в основном из монометиламина, снова возврашают в реакцию диспропорционирования вместе со свежей порцией монометиламина.

С учетом возврата метил- и пропиламинов в процесс выход метилиропиламинов СНзЫНСзН7, (СНз)2СзН7 и CH3N(C3H7)2 от исходных аминов по описанному способу близок к количественному, так как потери на образование побочных продуктов почти не наблюдаются.

Пример 2. Через реакционную трубку со 100 мл никельсодержащего восстановленного катализатора при 160°С пропускают смесь из 48,4 г диметиламина и 29,5 г монопропиламина в 1 час; молярное соотношение диметиламина к монопропиламину равно 2,15: 1,0. Одновременно пропускают ток водорода 40 .д/час. Газообразная реакционная смесь имеет при этом следующий состав, «/о:

Аммиак9,3

Монометиламин4,6

Трипроииламин0,2

Метилпропиламин7,7

Диметилпропиламин28,0

Метилдипропиламин3,3

Газообразную смесь охлаждают и разделяют так, как описано в примере 1.

Жидкую фазу, состоящую из 14,1о/о моно-, ди- и трипропиламина и 85,90/0 метилпропиламинов, ректифицируют, с целью выделения ам.инов СПзЫНСзПт, (CH3)2NC3H7 и СНзК(СзН7)2 в виде товарных продуктов, а пропиламинов - в виде продуктов, подлежащих возврату в процесс диспропорционирования.

Газовую фазу разделяют на водород, смесь трех метилам:инов и аммиак по способу, описанному в примере 1. Метиламины и водород возвращают снова в процесс диспропорционирования, а аммиак используют как конечный продукт.

Выход метилиропиламинов, среди которых основным является Диметилпропиламин (720/0 от суммы этих аминов), за один проход равен 83,2о/о от теоретического, в пересчете на исходный монопропиламин, а с учетом возврата пропиламинов в процесс диспропорционирования - близок к количественному. Пример 3. Через реакционную трубку со 100 мл никельсодержащего катализатора при 140°С пропускают 45,0 г диметиламина, 36,5 г монобутиламина и 40 л водорода в 1 час. Молярное отношение диметиламина к бутиламину 2:1. Весовой состав реакционной смеси, состоящей из газообразной и жидкой фаз, следующий, о/о:

Аммиак8,9

Монобутиламин4,9

Метилбутиламин7,4

Мопометиламин3,3

Дибутиламин3,2

Диметилбутиламин33,1

Диметиламии18,9

ТрибутиламинНет

Метилдибутиламин6,4

Триметиламин13,9

Смесь охлаждают и отделяют жидкую фазу от газообразной. Газообразную фазу обрабатывают так, как описано в примерах 1 и 2. Жидкую фазу, состоящую из 14,7я/о бутиламинов и 85,3о/о метилбутиламинов, ректифицируют. Бутиламин кипит при 78°С, метилбутиламин - при 91°С, Диметилбутиламин- при 95°С, Дибутиламин - при 159°С и метилдибутиламин - при 161°С. Метилбутиламины представляют собой товарные продукты; моно- и Дибутиламин возвращают в процесс диспропорционирования.

Выход метилбутиламинов, среди которых основным является Диметилбутиламин (70,6о/о от суммы этих аминов), за один проход достигается 84,Ос/о от теоретического, в пересчете на исходный Монобутиламин, а с учетом возврата бутиламинов (моно- и ди-) в процесс диспропорционирования близок к количественному.

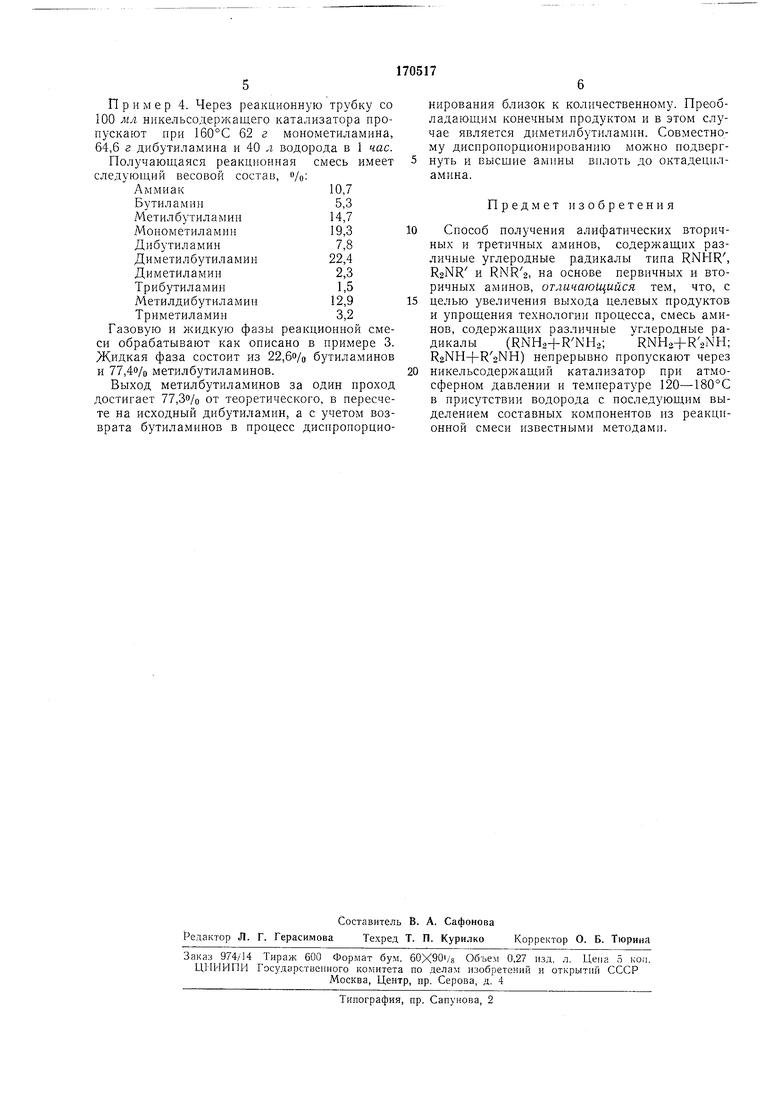

Пример 4. Через реакционную трубку со 100 мл никельсодержащего катализатора пропускают при 160°С 62 г монометиламина, 64,6 г дибутиламина и 40 л водорода в 1 час. Получающаяся реакционная смесь имеет следующий весовой состав, /о

Аммиак10,7

Бутиламни5,3

Метилбутиламии14,7

Монометиламип19,3

Дибутиламиц7,8

Диметилбутиламин22,4

Диметиламин2,3

Трибутиламин1,5

Метилдибутиламин12,9

Триметиламин3,2

Газовую и жидкую фазы реакционной смеси обрабатывают как описано в примере 3. Жидкая фаза состоит из 22,6о/о бутиламинов и 77,40/0 метилбутиламинов.

Выход метилбутиламинов за один проход достигает 77,3о/о от теоретического, в пересчете на исходный дибутиламин, а с учетом возврата бутиламинов в процесс дисиропорционирования близок к количественному. Преобладающим конечным продуктом и в этом случае является Диметилбутиламин. Совместному диспропорционированию можно подвергнуть и высшие амины вплоть до октадецпламина.

Предмет изобретения

Способ получения алифатических вторичных и третичных аминов, содерлчащих различные углеродные радикалы типа RNHR, R2NR и RNRa, на основе первичных и вторичных аминов, отличающийся тем, что, с целью увеличения выхода целевых продуктов и упрощения технологии ироцесса, смесь аминов, содержащих различные углеродные радикалы (RNHa+RNno; RNno+R Nn; R2Nn+R2NH) непрерывно пропускают через никельсодержащий катализатор при атмосферном давлении и температуре 120-180°С в присутствии водорода с последующим выделением составных компонентов из реакционной смеси известными методами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения первичных алифатических аминов | 1972 |

|

SU438644A1 |

| НИТРИЛАЗА ИЗ RHODOCOCCUS RHODOCHROUS NCIMB 11216 | 2001 |

|

RU2283864C2 |

| УСТОЙЧИВЫЙ К ИСТИРАНИЮ КАТАЛИЗАТОР ДЛЯ МТО ПРОЦЕССА | 2006 |

|

RU2379106C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-Н-ПРОПИЛАМИНА | 1991 |

|

RU2024491C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННЫХ ЦИКЛОСОДЕРЖАЩИХ ТРЕТИЧНЫХ АМИНОВ | 2018 |

|

RU2686491C1 |

| Способ получения полифениленоксида | 1976 |

|

SU649325A3 |

| ОБРАБОТАННЫЙ ВОДОЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 2008 |

|

RU2396116C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСИММЕТРИЧНОГО ДИМЕТИЛГИДРАЗИНА | 2018 |

|

RU2687064C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ АМИНОПОЛИАЛКИЛЕНФОСФОНОВОЙ КИСЛОТЫ В ПРИСУТСТВИИ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА | 2005 |

|

RU2384584C2 |

| Способ получения формалина | 1973 |

|

SU474132A3 |

Даты

1965-01-01—Публикация