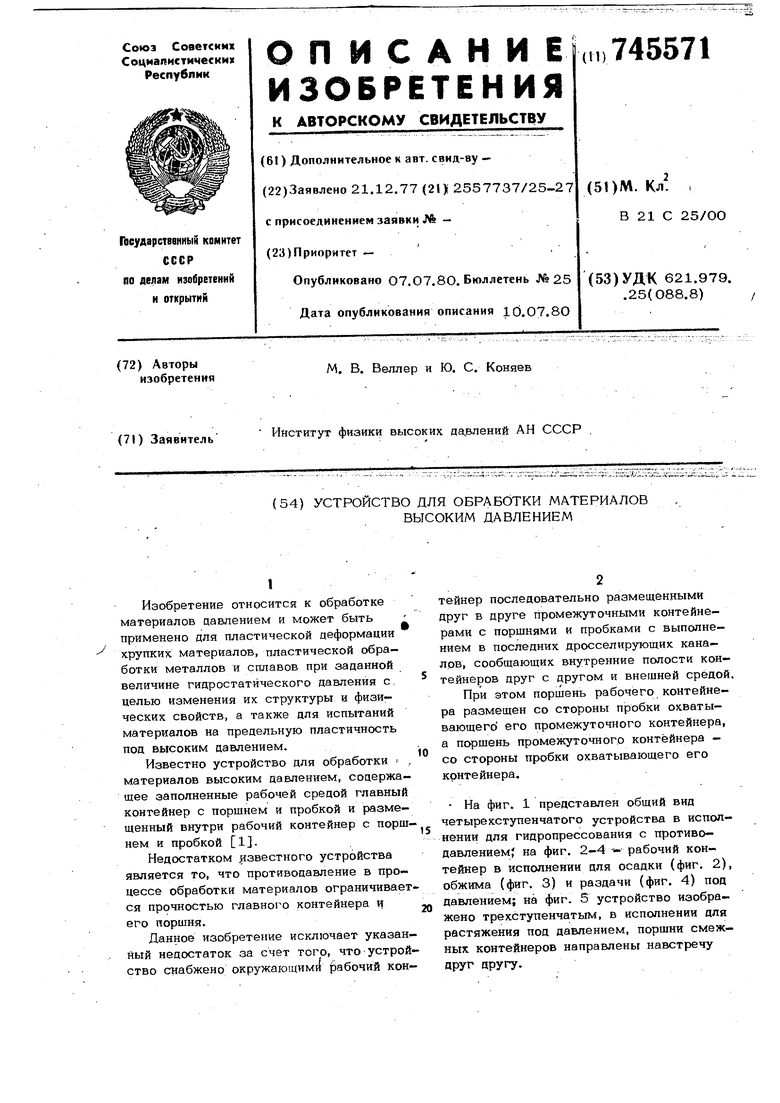

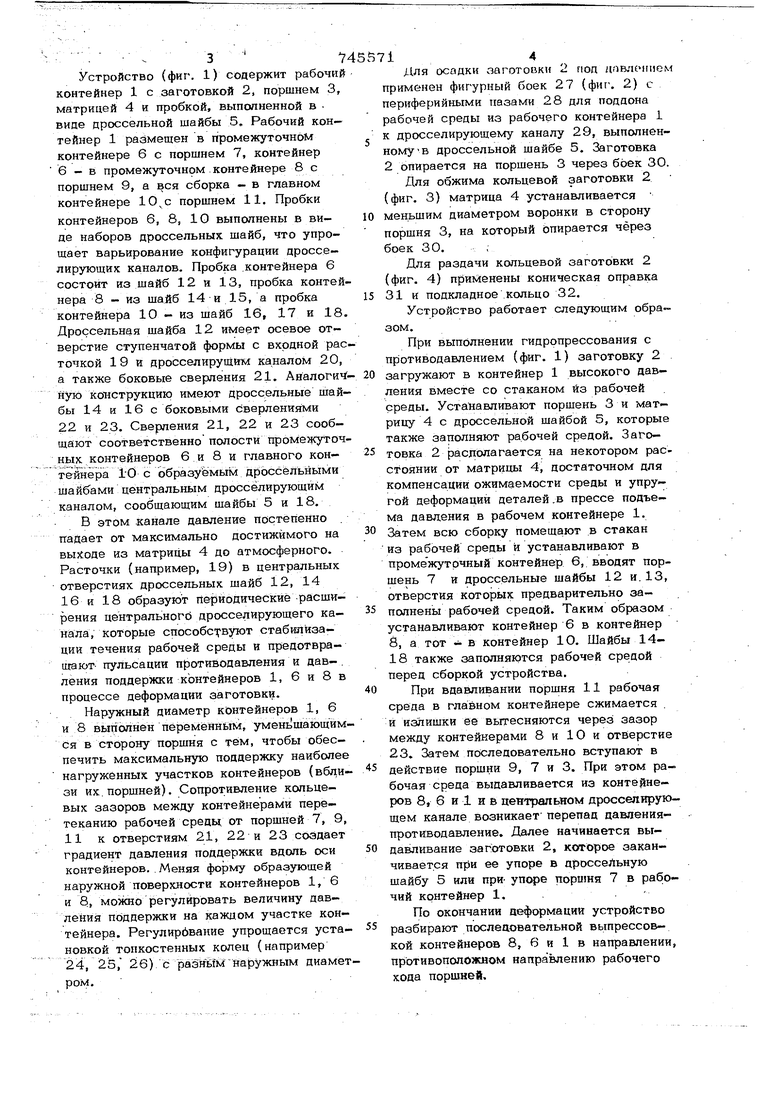

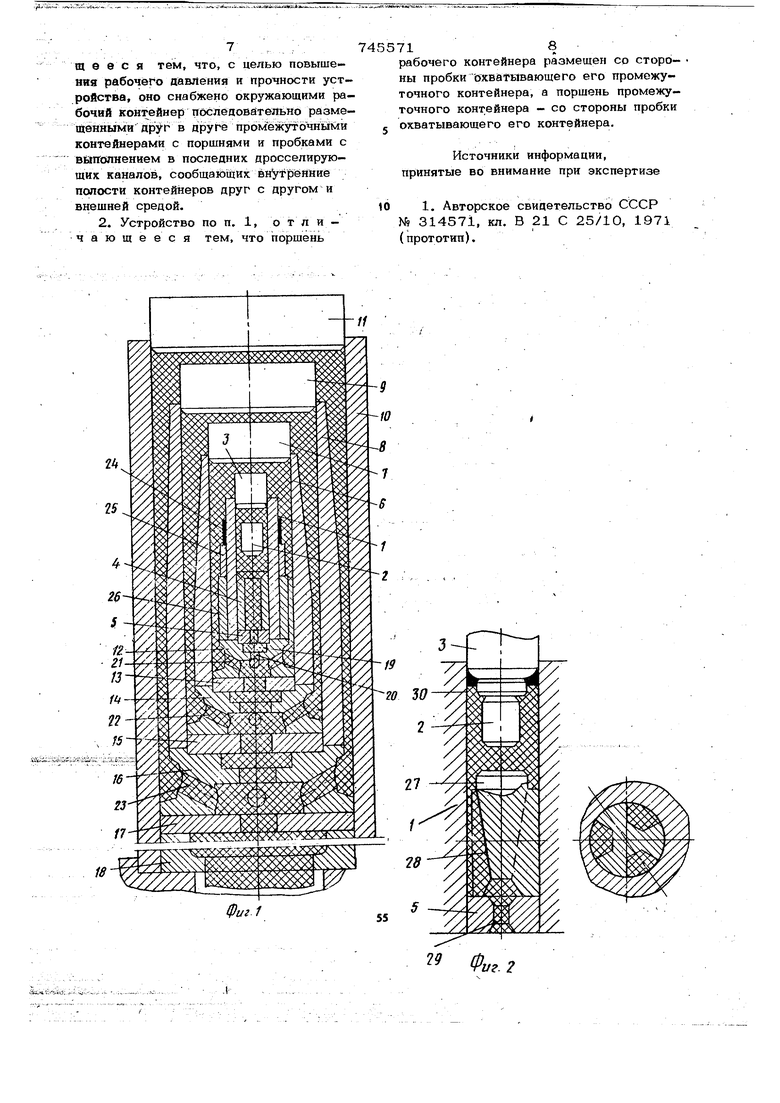

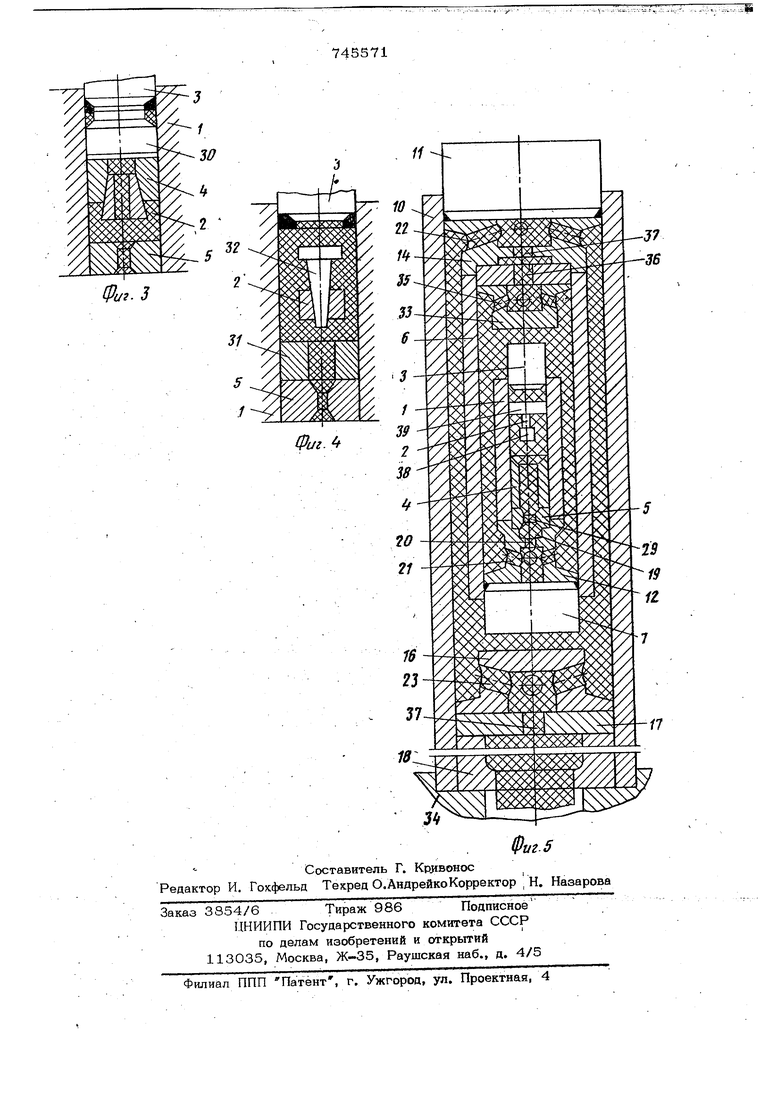

Изобретение относится к обработке материалов цавлением и может быть применено для пластической деформации хрупких материалов, пластической обработки металлов и сплавов при заданной величине гидростатического давления с, целью изменения ик структуры и физических свойств, а также для испытаний материалов на предельную пластичность под высоким цавлением. Известно устройство для обработки материалов высоким давлением, содержащее заполненные рабочей средой главный контейнер с поршнем и пробкой и размещенный внутри рабочий контейнер с порш нем и пробкой 1. Недостатком известного устройства является то, что противодавление в процессе обработки материалов ограничивает ся прочностью главного контейнера и его поршня. Данное изобретение исключает указан ный недостаток за счет того, что устрой ство снабжено окружающими |)абочий кон тейнер последовательно размещенными друг в друге промежуточными контейнерами с порщнями и пробками с выполнением в последних дросселирующих каналов, сообщающих внутренние полости контейнеров друг с другом и внешней средой. При этом поршень рабочего контейнера размещен со стороны пробки охватывающего его промежуточного контейнера, а поршень промежуточного контейнера со стороны пробки охватывающего его крнтейнера. На фиг. 1 представлен общий вид четырехступенчатого устройства в исполнении для гидропрессования с противодавлением; на фиг. 2-4 рабочий контейнер в исполнении для осадки (фиг. 2), обжима (фиг. 3) и раздачи (фиг. 4) под давлением; на фиг. 5 устройство изображено трехступенчатым, в исполнении для растяжения под давлением, поршни смежных контейнеров направлены навстречу друг другу. Устройство (фиг. 1) содержит рабочи контейнер 1 с заготовкой 2, поршнем 3 матрицей 4 и пробкой, выполненной в вице дроссельной шайбы 5. Рабочий контейнер 1 размещен в промежуточном контейнере б с поршнем 7, контейнер 6 - в промежуточном контейнере 8 с поршнем 9, а вся сборка - в главном контейнере поршнем 11. Пробки контейнеров 6, 8, 10 выполнены в виде наборов дроссельных шайб, что упрощает варьирование конфигурации дросселирующих каналов. Пробка .контейнера 6 состоит из шайб 12 и 13, пробка контей нера 8 - из шайб 14 и 15, а пробка контейнера 10 - из шайб 16, 17 и 18 Дроссельная шайба 12 имеет осевое отверстие ступенчатой формы с входной ра точкой 19 и дросселирущим каналом 20, а также боковые сверления 21. Аналогич ную конструкцию имеют дроссельные шай бы 14 и 16 с боковыми сверлениями 22 и 23. Сверления 21, 22 и 23 сообщают соответственно полости промежуточ ных контейнеров 6 и 8 и главного контейнера iO с образуемым дроссельными шайбами центральным дросселирующим каналом, сообщающим шайбы 5 и 18. В этом канале давление постепенно . падает от максимально достижимого на выходе из матрицы 4 до атмосферного. Расточки (например, 19) в центральных отверстиях дроссельных шайб 12, 14 16 и 18 образуют периодические -расширения центрального дросселирующего канала, которые способстрвуют стабилизации течения рабочей среды и предотвращают пульсации противодавления и дав- . ления поддержки контейнеров 1, 6 и 8 в процессе деформации заготовки. Наружный диаметр контейнеров 1, 6 и 8 выполнен пёреМ1енныМ, умень шающим ся в сторону поршня с тем, чтобы обеспечить максимальную поддержку наиболее нагруженных участков контейнеров (вблизи их.поршней). Сопротивление кольцевых зазоров между контейнерами перетеканию рабочей сред1«с от поршней 7, 9, 11 к отверстиям 21, 22 и 23 создает градиент давления поддержки вдоль оси контейнеров. .Меняя форму образующей наружной поверхности контейнеров 1, 6 и 8, можно регулировать величину давления поддержки на каждом участке контейнера. Регулирбвание упрощается установкой тонкостенных колец (например 24, 25, 26) с раэньШнаружным диамет ром. Для осадки ааготовкн 2 под давлением применен фигурный боек 27 (фиг. 2) с периферийными пазами 28 для поддона рабочей среды из рабочего контейнера i к дросселирующему каналу 29, выполненномув дроссельной шайбе 5. Заготовка 2 опирается на поршень 3 через боек 30. Для обжима кольцевой заготовки 2 (фиг. 3) матрица 4 устанавливается меньшим диаметром воронки в сторону поршня 3, на который опирается через боек 30.; Для раздачи кольцевой заготовки 2 (фиг. 4) прик енены коническая оправка 31 и подкладное кольцо 32. Устройство работает следующим образом. При выполнении гидропрессования с противодавлением (фиг. 1) заготовку 2 загружают в контейнер 1 высокого давления вместе со стаканом из рабочей среды. Устанавливают поршень 3 и матрицу 4 с дроссельной шайбой 5, которые также заполняют рабочей средой, Заготовка 2 располагается на некотором расстоянии от матрицы 4, достаточном для компенсации ожимаемости среды и упругой деформации деталей.в прессе подъема давдения в рабочем контейнере 1. Затем всю сборку помещают в стакан из рабочей среды и устанавливают в промежутрчный контейнер 6, вводят поршень 7 и дроссельные шайбы 12 и. 13, отверстия которых предварительно заполнены рабочей средой. Таким образом устанавливают контейнер 6 в контейнер 8, а тот - в контейнер 10. Шайбы 1418 также заполняются рабочей средой перед сборкой устройства. При вдавливании поршня 11 рабочая среда в главном контейнере сжимается и излишки ее вытесняются через зазор между контейнерами 8 и 10 и; отверстие 23. Затем последовательно вступают в действие поршни 9, 7 и 3. При этом рабочая среда выдавливается из контейнеров 8, 6 и 1 ив центральном дросселирующем канале возникаетперепад давленияпротиводавление. Далее начинается выдавливание заготовки 2, которое заканчивает.ся при ее упоре в дроссельную шайбу 5 или при- упоре поршня 7 в рабочий контейнер 1, По окончании деформации устройство разбирают последовательной выпрессовкой контейнеров 8, 6 и 1 в направлении, противоположном направлению рабочего хода поршней. 5 (;адка заготовки 2 (фиг. 2) начинае ся в момент сзе упора в боек 27. При этом излишки рабочей среды перетекают через пазы 28 в дроссельный канал 29. Обжим заготовки 2 (фиг. 3) начинает ся при ее приближении к дроссельной шайбе 5 и заканчивается При упоре матрицы 4 в шайбу 5 или заготовки 2 в боек 30. При раздаче (фиг.4 ) заготовка 2 садится своим торцом на подкладное кольцо 32 и коническая оправка 31 продавливается через заготовку 2 давлением рабочей среды, как при гидропрессовании с противодавлением. В случае встречного расположения поршней смежных контейнеров в трехступенчатом варианте (фиг. 5) пробка рабочего контейнера 1 (шайбы 5 и 12) опи- рается на поршень 7 промежуточного кон тейнера 6, а пробка промежуточного контейнера 6 (шайбы 33, 11, 14) - на пор шень 11 главного контейнера 10. Пробк главного контейнера (шайбы 16, 17 и 18) опирается на стол пресса 34, При этом рабочий 1 контейнер сообщается с промежуточным 6 через очко матрицы 4, отверстия 29, 19, 20 и 21 в шайбах 5 и 12, а промежуточный контейнер 6 - с главным контейнером 10 через боковые отверстия 35 в шайбе 33, центральные отверстия 36. и 37 в шайбах 11 и 14 и боковые отверстия 22 в шайбе 14. Для осуществления процесса растяжения заготовка 2 снабжена передней головкой 38 и задней 39. Диаметр передней головки 38 близок к диаметру очка матрицы 4, а задняя головка 39 свободно входит в рабочий контейнер 1. с зазором, достаточным для центровки заготовки 2 относительно контейнера 1. Головки 38 и 39 могут быть выполнены зацело с заготовкой 2 или съемными. Если съемная передняя головка 38 выполнена из твердого материала, а диаметр ее больше диаметра очка матрицы 4, то давление при растяжении заготовки 2 возрастает на величину, необходимую для выдавливания головки 38 через матрицу 4., Устройство работает следующим образом. Все дроссельные шайбы заполняют рабочей средой. Заготовка . 2 помещается в контейнер 1 в стакане из рабочей ере- 55

ды. В такие же стаканы помещаются собранные контейнеры 1 и 6 с поршнями 3 и 7. Между торцами поршня 3 и дроссельтейнер с поршнем и пробкой и размещенный внутри него рабочий контейнер с пробкоЦ и поршнем, отличаю7J.6 ной шайбой 33, а также поршня 7 и шайбы 16 выдерживается опрецеленный эа- зор. При вдавливании поршня 11 и главный контейнер 10 промежуточный 6 и рабочий 1 контейнеры перемещаются вместе с ним до соприкосновения торцов поршня 7 и шайбы 16. Излишки рабочей срецы выдавливаются из главного контейнера 10 через отверстия 23 и 37 в шайбу 18 и вытесняют находящуюся в ней рабочую среду в виде компактаого прутка, диаметр которого в несколько раз повышает диаметр отверстия 37. При дальнейшем пе-, ремещении поршня ll излишки рабочей среды из контейнера 6 перетекают через отверстия 3 5, 36,3 7 и 2 2 вллавный контейнер 10 и вытесняют находящуюся в нем рабочую среду, преодолевая сопротивление кольцевого затора между контейнерами 6 и 10 и сопротивление отверстий. в шайбах 16, 17 и 18. Затем дроссельная шайба 33 воздействует на поршень 3 и вдавливает его в рабочий контейнер 1. При этом рабочая среда перетекает из контейнера 11 через отверстия 29, 19i 20 и 21 в кольцевой зазор межоу контейнерами 1 и 6, который она должна преодолеть, прежде чем достигнет шайбы 33. Видно, что путь рабочей среды от дроссельной шайбы 5 до шайбы 18 значительно удлиняется. К сопротивлениям центральных отверстий дроссельных шайб добавляется сопротивление боковых отверстий 21, 35, 22 и 23 и сопротивление кольцевых зазоров между контейнерами. Растяжение заготовки 2 начинается при перекрытии очка матрицы 4 передней головкой 38. При этом рабочая ере- да замыкается в кольцевой полости между матрицей 4, заготовкой 2, задней головкой 39 и рабочим контейнером 1. Дальнейшее смещение поршня 3 вызывает растяжение заготовки 2. В эависи- мости от соотношения диаметров заготовки 2 и передней головки 38 способ деформации в начальный момент может изменяться от активного растяжения до пережима заготовки 2 рабочей средой. Формула изобретения 1. Устройство для обработки материалов ВЫСОКИМ- давлением, содержащее за- полненный рабочей средой главный кон-

щ е е с я тем, что, с целью повышения рабочего давления и прочности устройства, оно снабжено окружающими рабочий контейнер пбспедоеательно размешенными друг в д|эугё промежуточными контейнерами с поршнями и пробками с вйггопнением в последних дросселирующих каналов, сообщающих внутренние полости контейнеров друг с другом и внешней средой.

2. Устройство по п. 1, отличающееся тем, что поршень

455718

рабочего контейнера размещен со стороны пробки охватывающего его промежуточного контейнера, а поршень промежуточного контейнера - со стороны пробки 5 охватывающего его контейнера.

Источники информации, принятые во внимание при экспертизе

10 1. Авторское свидетельство СССР № 314571, кл. В 21 С 25/10, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пластической де-фОРМАции пОд ВыСОКиМ дАВлЕНиЕМ | 1978 |

|

SU795695A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Устройство для пластической деформации | 1977 |

|

SU749526A1 |

| Устройство для гидропрессования с противодавлением | 1982 |

|

SU1049153A1 |

| Устройство для гидропрессования изделий с противодавлением | 1988 |

|

SU1641482A1 |

| Устройство для гидропрессования труб | 1987 |

|

SU1456274A1 |

| ГИДРОГАЗОВЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ | 2021 |

|

RU2778581C1 |

| Штамп для выдавливания инструментов | 1978 |

|

SU749532A2 |

| Устройство для горячего гидропрессования труб | 1978 |

|

SU664703A1 |

| Штамп для выдавливания удлиненных изделий | 1977 |

|

SU662226A1 |

Авторы

Даты

1980-07-05—Публикация

1977-12-21—Подача