Изобретение относится к обработке металлов давлением, а точнее к устройствам для гидропрессования полых изделий трубчатой формы.

Цель изобретения - увеличение производительности за счет возможности одновременной подачи ,в рабочую камеру контейнера заготовки и оправки и повышение надежности за счет упрощения конструкции и сокращения ко- . личества уплотнений высокого давления.

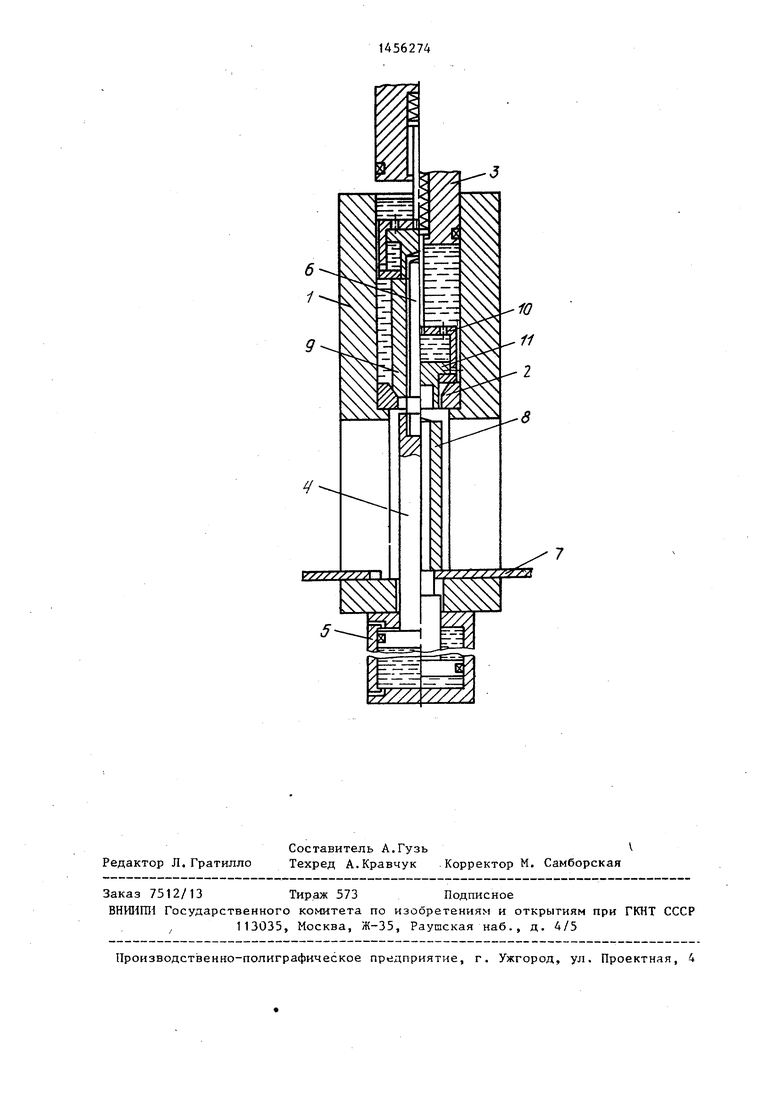

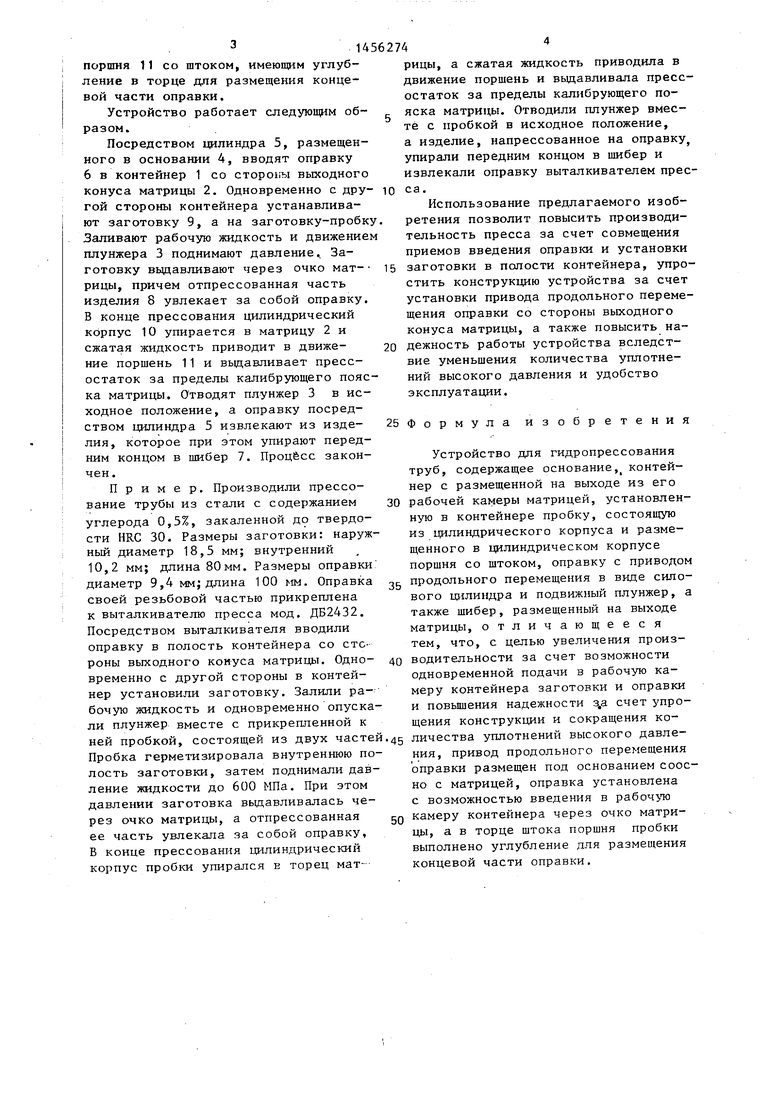

На чертеже слева изображено исходное положение частей устройства перед началом прессования, а справа - в

конце процесса прессования перед .извлечением оправки из изделия.

Устройство состоит из контейнера 1, установленной на выходе из рабочей камеры контейнера матрицы 2 и плунжера 3. В основании 4 со стороны, выходного конуса матрицы 2 размещен привод продольного перемещения в виде силового цилиндра 5, на штоке которого с возможностью введения в рабочую камеру через очко матрицы установлена оправка б, а также шибер 7 для извлечения изделия 8 с оправки. На заготовку 9 установлена пробка, состоящая из цилиндрического корпуса 10 и

сл

О5

ю

4

поршня 11 со штоком, имеющим углубление в торце для размещения концевой части оправки.

Устройство работает следующим образом.

Посредством цилиндра 5, размещенного в основании 4, вводят оправку 6 в контейнер 1 со стороны выходного конуса матрицы 2. Одновременно с другой стороны контейнера устанавливают заготовку 9, а на заготовку-пробку Заливают рабочую жидкость и движением плунжера 3 поднимают давление Заготовку вьздавливают через очко мат- рицы, причем отпрессованная часть изделия 8 увлекает за собой оправку. В конце прессования цилиндрический корпус 10 упирается в матрицу 2 и сжатая жидкость приводит в движение поршень 11 и вьиавливает пресс- остаток за пределы калибрующего пояска матрицы. Отводят плунжер 3 в исходное положение, а оправку посредством цилиндра 5 извлекают из изделия, которое при этом упирают передним концом в шибер 7. Процесс закончен.

Пример. Производили прессование трубы из стали с содержанием углерода 0,5%, закаленной до твердости HRC 30. Размеры заготовки: наружный диаметр 18,5 мм; внутренний 10,2 мм; длина 80мм. Размеры оправки, диаметр 9,4 мм; длина 100 мм. Оправка своей резьбовой частью прикреплена к выталкивателю пресса мод. ДБ2432, Посредством выталкивателя вводили оправку в полость контейнера со стороны выходного конуса матрицы. Одновременно с другой стороны в контейнер установили заготовку. Залили рабочую жидкость и одновременно опускали плунжер вместе с прикрепленной к

рицы, а сжатая жидкость приводила в движение поршень и вьщавливала пресс- остаток за пределы калибрующего пояска матрицы. Отводили плунжер вместе с пробкой в исходное положение, а изделие, напрессованное на оправку, упирали передним концом в шибер и извлекали оправку выталкивателем прес

10 са.

Использование предлагаемого изобретения позволит повысить производительность пресса за счет совмещения приемов введения оправки и установки

15 заготовки в полости контейнера, упро стить конструкцию устройства за счет установки привода продольного перемещения оправки со стороны выходного конуса матрицы, а также повысить на20 дежность работы устройства вследствие уменьшения количества уплотнений высокого давления и удобство эксплуатации.

25 Формула изобретения

Устройство для гидропрессования труб, содержащее основание, контейнер с размещенной на выходе из его

30 рабочей камеры матрицей, установленную в контейнере пробку, состоящую из цилиндрического корпуса и размещенного в цилиндрическом корпусе поршня со щтоком, оправку с приводом продольного перемещения в виде силового цилиндра и подвижный плунжер, а также щибер, размещенный на выходе матрицы, отличающееся тем, что, с целью увеличения произ40 водительности за счет возможности одновременной подачи в рабочую камеру контейнера заготовки и оправки и повышения надежности счет упрощения конструкции и сокращения коЛИ. ilJl J Ji lti -.l - V, ..-. -1

ней пробкой, состоящей из двух частей.45 личества уплотнений высокого давле- Пробка герметизировала внутреннюю по- ния, привод продольного перемещения лость заготовки, затем поднимали давление жидкости до 600 МПа. При этом давлении заготовка выдавливалась через очко матрицы, а отпрессованная 50 ее часть увлекала за собой оправку, В конце прессования цилиндрический корпус пробки упирался в торец матоправки размещен под основанием соос но с матрицей, оправка установлена с возможностью введения в рабочую камеру контейнера через очко матрицы, а в торце штока поршня пробки выполнено углубление для размещения концевой части оправки.

рицы, а сжатая жидкость приводила в движение поршень и вьщавливала пресс- остаток за пределы калибрующего пояска матрицы. Отводили плунжер вместе с пробкой в исходное положение, а изделие, напрессованное на оправку, упирали передним концом в шибер и извлекали оправку выталкивателем пресса.

Использование предлагаемого изобретения позволит повысить производительность пресса за счет совмещения приемов введения оправки и установки

5 заготовки в полости контейнера, упростить конструкцию устройства за счет установки привода продольного перемещения оправки со стороны выходного конуса матрицы, а также повысить на0 дежность работы устройства вследствие уменьшения количества уплотнений высокого давления и удобство эксплуатации.

5 Формула изобретения

Устройство для гидропрессования труб, содержащее основание, контейнер с размещенной на выходе из его

0 рабочей камеры матрицей, установленную в контейнере пробку, состоящую из цилиндрического корпуса и размещенного в цилиндрическом корпусе поршня со щтоком, оправку с приводом продольного перемещения в виде силового цилиндра и подвижный плунжер, а также щибер, размещенный на выходе матрицы, отличающееся тем, что, с целью увеличения произ40 водительности за счет возможности одновременной подачи в рабочую камеру контейнера заготовки и оправки и повышения надежности счет упрощения конструкции и сокращения ко1

личества уплотнений высокого давле- ния, привод продольного перемещения

оправки размещен под основанием соос- но с матрицей, оправка установлена с возможностью введения в рабочую камеру контейнера через очко матрицы, а в торце штока поршня пробки выполнено углубление для размещения концевой части оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидропрессования труб | 1987 |

|

SU1512703A1 |

| Устройство для пластической де-фОРМАции пОд ВыСОКиМ дАВлЕНиЕМ | 1978 |

|

SU795695A1 |

| Устройство для гидропрессования трубчатых изделий | 1987 |

|

SU1532172A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ НА ЖЕСТКОЙ ОПРАВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123900C1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| ИНСТРУМЕНТ ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯИЗДЕЛИИ | 1972 |

|

SU347111A1 |

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для гидропрессования полых изделий трубчатой формы. Цель изобретения - увеличение производительности за счет возможности одновременной подачи в рабочую камеру контейнера заготовки и оправки и повы, шение надежности за счет упрощения конструкции и сокращения количества уплотнений высокого давления. Перед нагружением оправку вводят в контейнер со стороны выходного конуса матрицы. Одновременно с другой стороны контейнера устанавливают заготовку, а на заготовку пробку. При гидропрессовании отпрессованная часть изделия увлекает за собой оправку. В конце процесса цилиндрический корпус пробки упирается в матрицу. Поршень проб - ки вьщавливает пресс-остаток за пределы калибрующего пояска,оправку извлекают из изделия,которое при этом упирают концом в шибер. Размещение привода продольного перемещения оправки со стороны выходного конуса матрицы позволяет изготовить плунжер без центрального отверстия и дополнительного уплотнения высокого давления. 1 ил. (/) С

| Устройство для гидростатического прессования труб | 1980 |

|

SU940988A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| I | |||

Авторы

Даты

1989-02-07—Публикация

1987-03-12—Подача