1

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для выдавливания.

Известен по основному авт. св. № 656732 штамп для выдавливания инструментов, содержащий пуансон, контейнер, матрицу, выталкиватель с торцовой рифленной поверхностью и профильной боковой поверхностью, при этом штамп снабжен последовательно установленными под матрицей гидроцилиндром, поршень которого подпружинен относительно штока, выполнен с дросселируюш,ими отверстиями и посредством подшипника соединен с нерабочим торцом выталкивателя, и пневмоцилиндром, шток поршня которого связан со штоком поршня гидроцилиндра и прикрепленной соосно к матрице втулкой, имеющей сквозные радиальные каналы, направляющие кольца и внутренние штыри, сопряженные с профильной боковой поверхностью выталкивателя 1.

Недостаток известного штампа заключается в том, что длительность действия противодавления зависит только от времени перемещения порщня гидроцилиндра и не может регулироваться.

Известно, что для качественного заполнения профиля изделия в матрице важно приложить противодавление в первые моменты деформации, в дальнейщем профиль сам создает подпор и способствует качественному заполнению последующих участков изделия, поэтому противодавление нужно уменьшать и даже сбрасывать полностью. В известном штампе это не предусмотрено, поэтому при выдавливании длинномерных инструментов при постоянно действующем 10 противодавлении возможно некоторое нарушение прямолинейности изделия, что осложняет выталкивание последнего и снижает качество.

Целью изобретения является повышение ., качества работы.

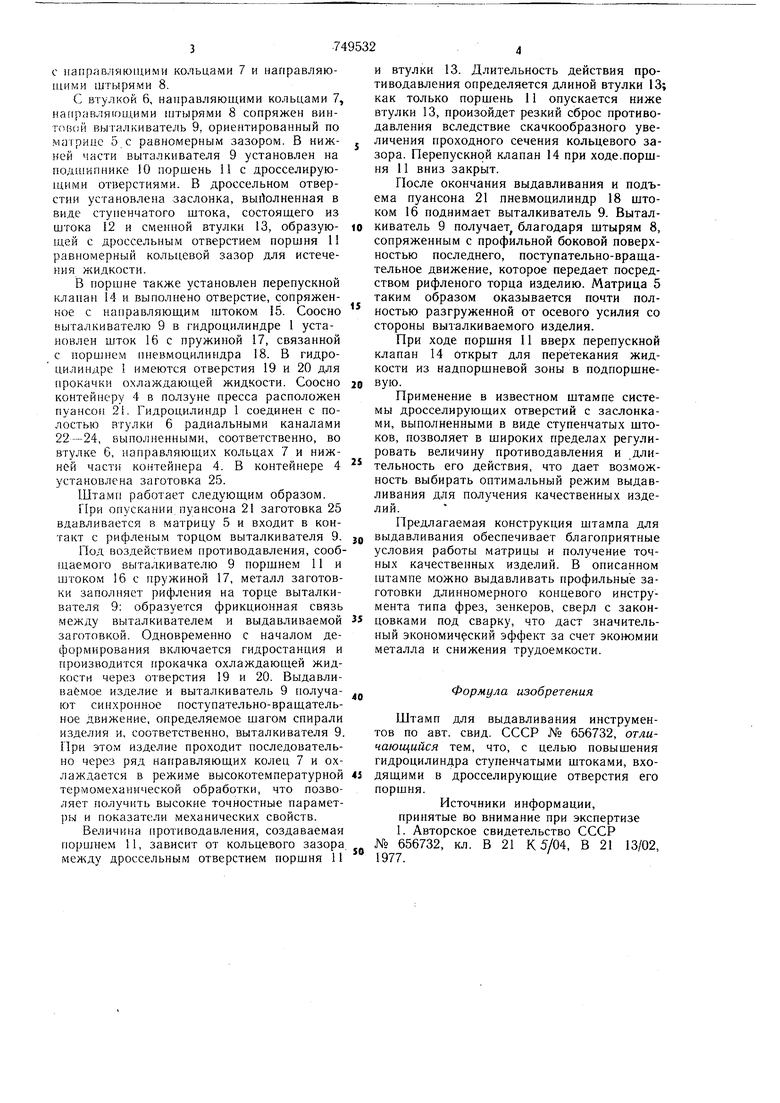

Это достигается тем, что щтамп снабжен смонтированными на основании гидроцнлиндра ступенчатыми штоками, входящими в дросселирующие отверстия его поршня.

На чертеже показан штамп, общий (. 20 На фланец гидроцилиндра 1 установлено основание 2 с корпусом 3, к последнему прикреплен контейнер 4, содержащий матрицу 5 и установленную соосно последне;; на нижнем торце контейнера 4 втулку 6 с направляющими кольцами 7 и направляющими штырями 8. С втулкой 6, направляющими кольцами 7, направляюш.ими плтырями 8 сопряжен винтов(Й выталкиватель 9, ориентированный по матрице 5с равномерным зазором. В нижней части выталкивателя 9 установлен на подщипкике 0 порщень 11 с дросселирующими отверстиями. В дроссельном отверстии установлена заслонка, выйолненная в виде стуненчатого щтока, состоящего из штока 12 и сменной втулки 13, образующей с дроссельным отверстием поршня 11 равномерный кольцевой зазор для истечения жидкости. В порщне также установлен перепускной клапан 14 и выполнено отверстие, сопряженнаправляющим штоком 15. Соосно выталкивателю 9 в гидроцилиндре 1 установлен шток 16 с пружиной 17, связанной с поршнем пневмоцилиндра 18. В гидроцилиндре имеются отверстия 19 и 20 для прокачки охлаждающей жидкости. Соосно контейнеру 4 в ползуне пресса расположен пуансон 21. Гидроцилиндр 1 соединен с полостью втулки 6 радиальными каналами 22-24, выполненными, соответственно, во втулке 6, направляющих кольцах 7 и нижней части контейнера 4. В контейнере 4 установлена заготовка 25. Штамп работает следующим образом. При опускании,пуансона 21 заготовка 25 вдавливается в матрицу 5 и входит в контакт с рифленым торцом выталкивателя 9. Под воздействием противодавления, сообщаемого выталкивателю 9 поршнем 11 и штоком 16 с пружиной 17, металл заготовки заполняет рифления на торце выталкивателя 9: образуется фрикционная связь между выталкивателем и выдавливаемой заготовкой. Одновременно с началом деформирования включается гидростанция и производится прокачка охлаждающей жидкости через отверстия 19 и 20. Выдавливаемое изделие и выталкиватель 9 получают синхронное поступательно-вращательное движение, определяемое шагом спирали изделия и, соответственно, выталкивателя 9. При этом изделие проходит последовательно через ряд направляющих колец 7 и охлаждается в режиме высокотемпературной 45 термомеханической обработки, что позволяет получить высокие точностные параметры и показатели механических свойств. Величина противодавления, создаваемая порщнем 11, зависит от кольцевого зазора между дроссельным отверстием порщня 11 и втулки 13. Длительность действия противодавления определяется длиной втулки 13; как только поршень 11 опускается ниже втулки 13, произойдет резкий сброс противодавления вследствие скачкообразного увеличения проходного сечения кольцевого зазора. Перепускной клапан 14 при ходе.поршня 11 вниз закрыт. После окончания выдавливания и подъема пуансона 21 пневмоцилиндр 18 штоком 16 поднимает выталкиватель 9. Выталкиватель 9 получает, благодаря штырям 8, сопряженным с профильной боковой поверхностью последнего, поступательно-вращательное движение, которое передает посредством рифленого торца изделию. Матрица 5 таким образом оказывается почти полностью разгруженной от осевого усилия со стороны выталкиваемого изделия. При ходе поршня 11 вверх перепускной клапан 14 открыт для перетекания жидкости из надпоршневой зоны в подпоршневую. Применение в известном штампе системы дросселирующих отверстий с заслонками, выполненными в виде ступенчатых штоков, позволяет в широких пределах регулировать величину противодавления и длительность его действия, что дает возможность выбирать оптимальный режим выдавливания для получения качественных изделий. Предлагаемая конструкция штампа для выдавливания обеспечивает благоприятные условия работы матрицы и получение точных качественных изделий. В описанном штампе можно выдавливать профильные заготовки длинномерного концевого инструмента типа фрез, зенкеров, сверл с законцовками под сварку, что даст значительный экономический эффект за счет экономии металла и снижения трудоемкости. Формула изобретения Штамп для выдавливания инструментов по авт. свид. СССР № 656732, отличающийся тем, что, с целью повышения гидроцилиндра ступенчатыми штоками, входящими в дросселирующие отверстия его порщня. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 656732, кл. В 21 К 5/04, В 21 13/02, 1977.

IS

It

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания инструментов спиральной формы | 1977 |

|

SU656732A1 |

| Штамп для выдавливания удлиненных изделий | 1977 |

|

SU662226A1 |

| Штамп для выдавливания полых деталей | 1978 |

|

SU738740A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Штамп для получения режущего инструмента удлиненной формы с зубьями | 1981 |

|

SU990395A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Устройство для обработки материалов высоким давлением | 1977 |

|

SU745571A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

Авторы

Даты

1980-07-23—Публикация

1978-06-19—Подача