(54) ШЛИФОВАЛЬНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шлифовального материала | 1980 |

|

SU931720A1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2067042C1 |

| Огнеупорный термостойкий материал | 1979 |

|

SU833872A1 |

| Шихта для изготовления твердых электролитов | 1982 |

|

SU1008199A1 |

| Синтетический шлак | 1980 |

|

SU933727A1 |

| Способ получения шлифовальногоМАТЕРиАлА HA OCHOBE СпЕчЕННОгО КОРуНдА | 1979 |

|

SU834080A1 |

| Шихта для изготовления литейных керамических тиглей | 1980 |

|

SU954139A1 |

| Флюс для механизированной сварки | 1973 |

|

SU598717A1 |

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОЛИЗА ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2008 |

|

RU2383660C1 |

- ; I - - -- -.

Изобретение относится к области шлифования, в qacTHocfii к составам йлифовальных материалов, содержащих в качестве основы а-окись алюминия, и мож1ет быть использовано в абразивной промышленности при изготовлении абразивного инструмента, преимущественно дли силового обдирочного шлифования.

Известен шлифовальный материал, включающий а-окись алюминия, двуокиси цир, кония, титана и кремния, окислы щелочных металлов состава Rj,O и окислы металлов состава ЯгОз (1). При этом содержание двуокиси циркония может быть до 60 вес. %, предпочтительно от 20 до 45; суммарное содержание двуокиси титана и окиси хрома не превышает 4 вес. /о, а суммарное содержание двуокиси кремния и Ькиси жеЛеза ftjOi также не превышает 4 вер. °/о. Содержание окислов типа RjO - до 0,5 вес. %. Однако известный состав шлифовального материала недостаточно прочен, что объясняется высоким сод1ержанием двуокиси цйркоиия в присутствии сильных минерализаторов спекания (двуокись кремния, окись железа и др.), способствующих спеканию материала при невысоких температурах и

не позволяющих получить максимально высоких прочностных показателей, достигаемых при больших температурах спекания.

Цель изобретения - повышение прочности шлифовального материала.

: Поставленная цель достигается тем, что компоненты известного шлифовального материала взяты в следуюигем соотношении вес. %:. :. .

; а-окись алюминий 6,0-9,0

Двуокись циркония Двуокись титана 1,0-4,0

10 3.,0

Двуокись крем иия Окислы щелочных металлов

0.5-1,0 состава RiO Окислы металлов

0,1-0.4, состава RjOa

15

количество двуокиси при этом суммарное циркония и двуокиси Титана не должно превышать 10 вес. %.

Шлифовальный материал имеет высокое содержание а-окиси алюминия и оптимальное соотношение легирующих добавок дву20окисей титана и циркония, образующих между собой твердые растворы типа ZrTiO4 и способствующих формированию равномерной микрокристаллической структуры

материала, что обусловливает его высокую прочность.

Шлифовальный материал получают путем спекания тонкодисперсной высокоглиноземистой шихты, пластифицирующей и легирующей добавок, пр том в качестве пластифицирующей добавки используют бентонитовую глину, что позволяет избежать вредного воздействия выгорающих связок на плотность структуры щлифовального ма- териала. :. -V ....-, ..

Для получения шлифовального материала берут высокоглиноземистую пыль дисперсностью 1-2 микрона Си ТУ2-010-76 в количестве 81 вес. %, бентонитовую глину Огланлинского месторождения ГОСТ 703275 в количестве 9 вес. °/о и легирующую добавку в виде двуокиси титана пигментной ГОСТ 9808-75 и двуокиси циркония ЦМТУ 05-190-69 при их оптимальном соотношении и суммарном количестве, не превыщающем 10вес. 0/0.

Были подготовлены четыре смеси исходных материалов, из которых по нижеописанной технологии были получены четыре состава шлифовального материала.

Исходные материалы измельчают и смешивают в шаровой мельнице по мокрому способу. Соотношение материала, шарой, воды составляет 1:2:2 (соответственно). Полученный шликер через вибросито сливают в пропеллерную мешалку и обезвоживают в фильтр-прессе. Обезвоженную массу вакуумируют и экструдируют на гидропрессах через фильтры диаметром 2 мм. Полученные шнуры подвергают сушке при температуре 170.± 5°С в течение 20 мин. и нарезке на отдельные зерна длиной 7-10 мм. Далее материал обжигают в электрической печи при .температуре 1720°С синтервалом толкания 20 мин.. ,. В связи с тем, что шлифовальный матерЧГал предусматривает высокое содержание а-окиси алЪминия, взятое в узком пределе, и, оптимальное содержание комплексной дЬ бавки двуокиси циркония и двуокиси титана,, в сумме/не превышающей 10 вес. %, в примерах конкретного исполнения взято среднее ..содержание гх-окиси алюминия и окислов, образующих стеклофазу в результате спекания (двуокись кремния и окислы металлов состава RaO и ), а количественное соотношение двуокиси циркония и двуокр{си титана в комплексной добавке рассмотрено в диапазоне предельных и промежуточных значений.

Примеры конкретного осуществления изобретения.

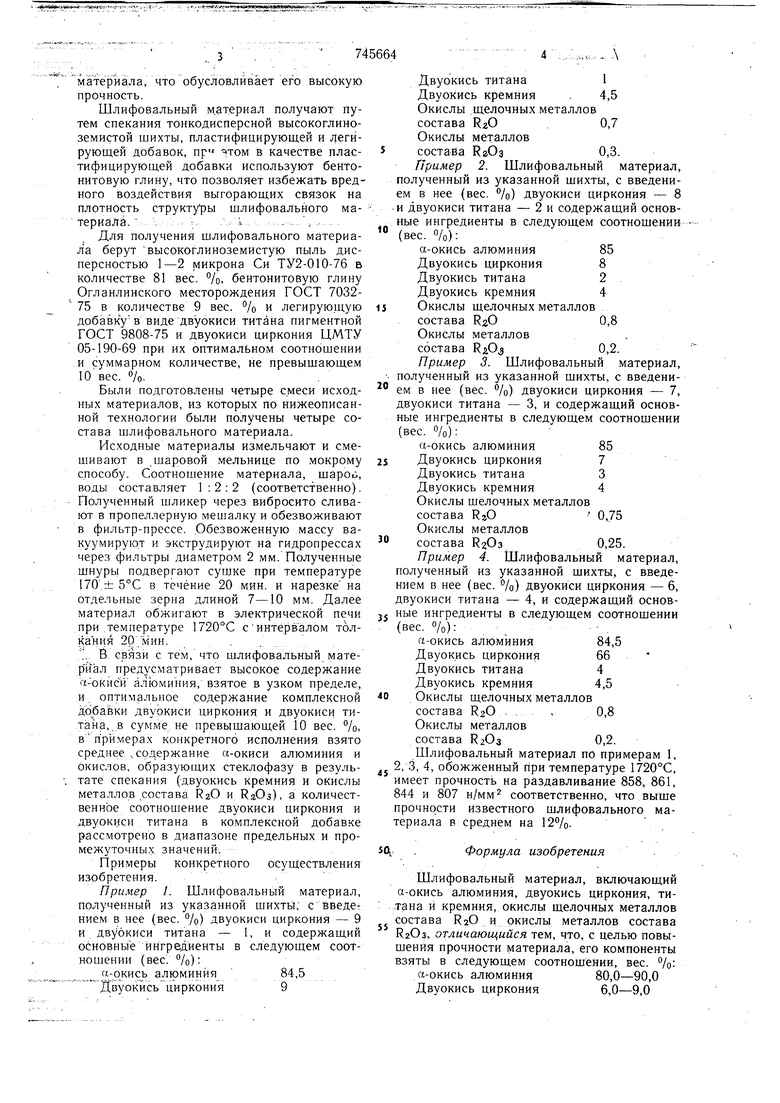

Пример 1. Шлифовальный материал, полученный из указанной шихть ; с 1введением в нее (вес. %) двуокиси циркония - 9 и двуокиси титана - 1, и содержащий основные ингредиенты в следующем соотношении (вес %):

«-окись алюминия 84,5

Двуокись циркония9

745664

Двуокись титана1

Двуокись кремния , 4,5

Окислы .щелочных металлов

состава .0,7

Окислы металлов состава КаОз0,3.

Пример 2. Шлифовальный материал, полученный из указанной шихты, с введением в нее (вес. %) двуокиси циркония - 8 и двуокиси титана - 2 и содержащий основные ингредиенты в следующем соотнощении (вес. о/о):

а-окись алюминия85

Двуокись циркония8

Двуокись титана2

Двуокись кремния4

Окислы щелочных металлов

состава ,8

Окислы металлов

состава ,2.

Пример 3. Шлифовальный материал, . полученный из указанной шихты, с введени° ем в нее (вес. O/Q) двуокиси циркония - 7, двуокиси титана - 3, и содержащий основные ингредиенты в следующем соотношении (вес. о/о):

а-окись алюминия85

S Двуокись циркония7

Двуокись титана3

Двуокись кремния4

Окислы щелочных металлов

состава RjO 0,75

Окислы металлов 0 состава RaOa0,25.

Пример 4. Шлифовальный материал, полученный из указанной шихты, с введением в нее (вес. %) двуокиси циркония - 6, двуокиси титана - 4, и содержащий основJ ные ингредиенты в следующем соотношении (вес. о/о):

а-окись алюминия84,5

Двуокись циркония66

Двуокись титана4

Двуокись кремния4,5

0 Окислы щелочных металлов

состава . , ,0,8

Окислы металлов

состава RzOs0,2.

Шлифовальный материал по примерам 1, j 2, 3, 4, обожженный ггри температуре 1720°С, имеет прочность на раздавлив.ание 858, 861, 844 и 807 н/мм соответственно, что выше прочности известного шлифовального материала в среднем на 12%.

Формула изобретения

Шлифовальный материал, включающий а-окись алюминия, двуокись циркония, титана и кремния, окислы щелочных металлов состава R2O и окислы металлов состава R2O3, отличающийся тем, что, с целью повышения прочности материала, его компоненты взяты в следующем соотношении, вес. °/о: а-окись алюминия80,0-90,0

Двуокись циркония6,0-9,0 5 Двуокись титана1,0-4,0 Двуокись кремния3,0-5,0 Окислы щелочных металлов состава RgO0,5-1,0 Окислы металлов состава RjOs0,1-0,4. 745664 при этом сумма двуокисей циркония и титана не превышает 10,0 вес. %. Источники информации, принятые во внимание при экспертизе I. Патент США № 4049397 кл 51-309 опублик. 20.09.77

Авторы

Даты

1980-07-05—Публикация

1977-12-20—Подача