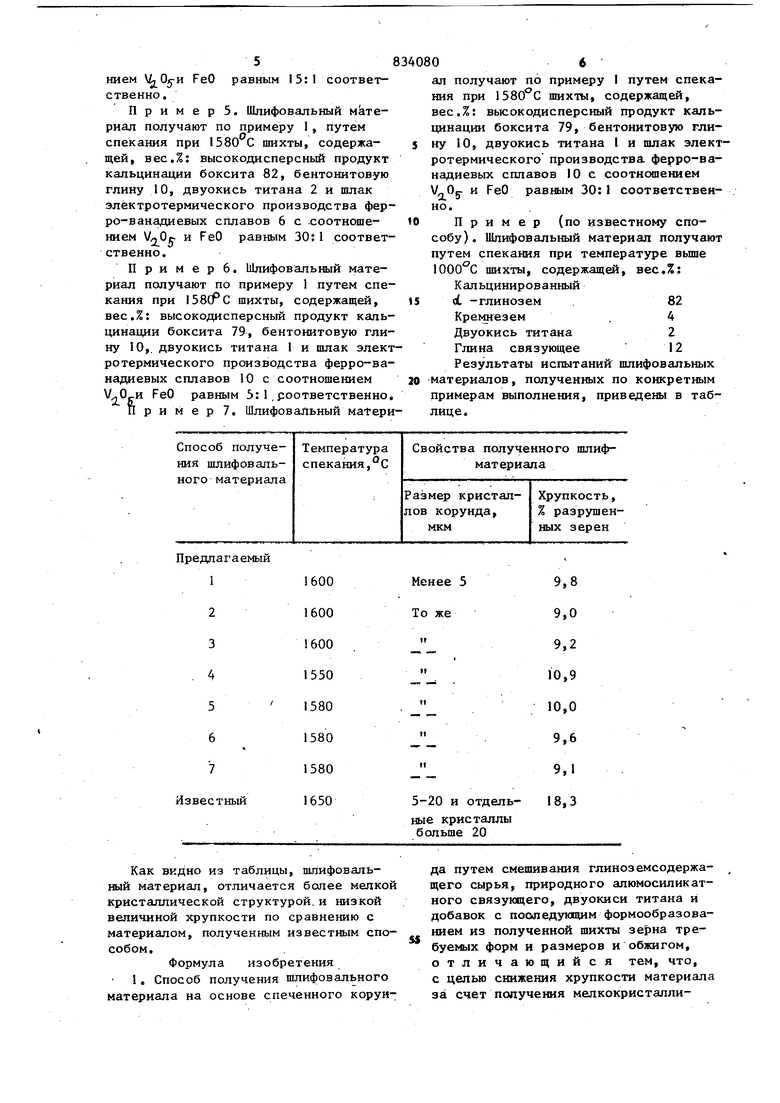

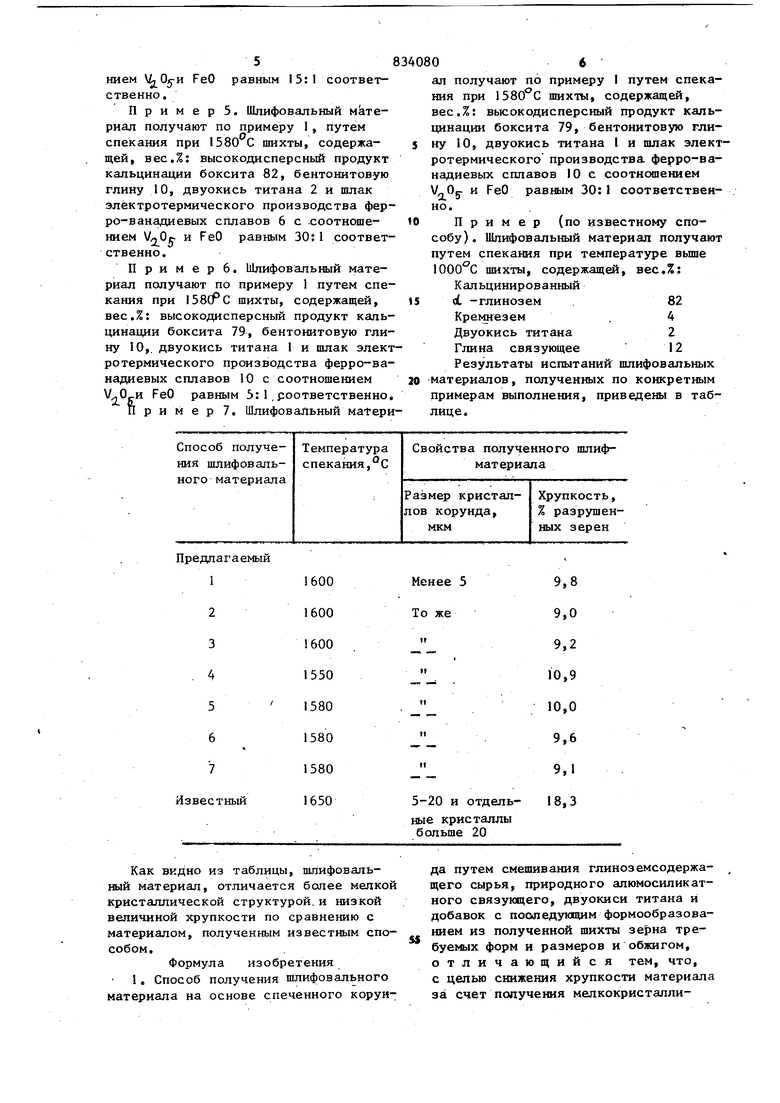

(54) СПОСОБ ПОЛУЧЕНИЯ ШЛИФОВАЛЬНОГО МАТЕРИАЛА НА ОСНОВЕ СПЕЧЕННОГО КОРУНДА вок в шихту вводят декетрин, пшеничную муку или глину. Обжиг ведут при температуре вьппе 1600°С до получения крупных кристаллов 2J. Недостаток известного способа зак лючается в получении недостаточно вязкого для условий высокоскоростного силового шлифования, хрупкого абразивного зерна, что обусловлено сос тавом исходной шихты, содержащей дву окись кремния и двуокись титана и спекаемой при температурах, способст вующих получению крупнокристаллической структуры материала. Цель изобретения - снижение хрупкости шлифовального материала за сче получения мелкокристаллической струк туры . Поставленная цель достигается тем что в качестве глиноземсодержащего сырья используют высокодисперсный продукт кальцинации боксита, а в шихту при смешивании дополнительно вводят в качестве добавки ферро-ванадийсодержащий материал в количестве 6-15 вес.% и обжигают зерна при температуре 1550-1600 С. В качестве ферро-ванадийсодержащего материала используют шлаки электротермического производства ферро-ванадиевых сплавов при соотношении окиси ванадия и окиси железа (5-30):1, Использование в шихте в качестве глиноземсодержащего сырья высокодисперсного продукта кальцинации боксита одновременно с воздействием двуокиси титана повьш1ает активность шихты к спеканию за счет содержания частиц основного компонента мельче 10 м и позволяет проводить спекание при сравнительно -невысоких температу рах, а дополнительное введение в шихту легирующей добавки в виде ферро-ванадийсодержащего материала позволяет добиться получения равномерной мелкокристаллической структуры и добиться снижения температуры крис таллизации корунда. Предлагаемый способ заключается в следующем. Исходные материалы - высокодиспер ный продукт кальцинации боксита с дисперсностью менее 10 мк улавливаемый в системах пьшеочистки печей гли ноземного производства, бентонитовую глину (гост 7032-75), двуокись титан (гост 9008-75) и ферро-ванадийсодержащий материал смешивают мокрым спо04собом в шаровой мельнице в течение 2 ч, причем сначала готовят бентонитовый шликер, а затем добавляют остальные компоненты. Получаемый после смешивания исходных компонентов шихты шликер обезвоживают, подвергают обезвоженную массу проминке, получают из нее путем формования или, предпочтительно экструдированием и нарезкой зерна требуемых форм и размеров и обжигают во вращающейся печи при температуре спекания 1550leoo c. Ниже даны примеры получения шлифовального материала при экстремальных и оптимальных значениях содержания взятого в качестве ферро-ванадийсодержащего материала шлака электротермического производства феррованадиевых сплавов с различным соотношением FeO и при различных температурах спекания. Пример 1. Шлифовальный материал получают путем спекания при 160(ЯС шихты, содержащей, вес.%: высокодисперсный продукт кальцинации боксита 82, бентонитовую глину 10 двуокись титана 2 и шлак электро- термичебкого производства ферро-ванадиевых сплавов 6 с соотнесением И FeO равным 15:1 соответственно. Пример 2. Шлифовальный материал получают по примеру 1 путем спекания при leOOi C шихты, содержащей, вес,%: высокодисперсный продукт кальцинации боксита 79, бентонитовую глину 10, двуокись титана 1 и шлак электротермического производства феррованадиевых сплавов 10 с соотношением FeO равным 15:1 соответственно. П р и м е р 3. Шлифовальный материал получают по примеру 1, путем спекания при шихты, содержащей, вес.%: высокодисперсный продукт кальцинации боксита 74, бентонитовую глину 10, двуокись титана 1 и шлак электротермического производства фер- ро-ванадиевых сплавов 15 с соотношением FeO равным 15: 1 соответственно. П р и м е р 4. Шлифовальный материал получают по примеру 1 путем спекания при 1550 С шихты, содержащей, вес.%: высокодисперсный продукт каль- цинации боксита 82, бентонитовую глину 10, двуокись титана 2 и шлак электротермического производства ферро-ванадиевых сплавов 6 с соотношением FeO равным 15:1 соответственно. Пример 5. Шлифовальный MkTeриал получают по примеру 1, путем спекания при 1580 С шихты, содержащей, вес.%: высокодисперсный продукт кальцинации боксита 82, бентонитовую глину 10, двуокись титана 2 и шлак электротермического производства ферро-ванадиевых сплавов 6 с .соотношением /2.г- и FeO равным 30: I соответственно, П р и м е р 6, Шлифовальный материал получают по примеру 1 путем спекания при 158(Рс шихты, содержащей, вес,%: высокодисперсный продукт кальцинации боксита 79, бентонитовую глину 10,. двуокись титана 1 и шлак элект ротермического производства ферро-ванадиевых сплавов 10 с соотношением .и FeO равным 5: 1 .соответственно, р и м е р 7, Шлифовальный матери ал получают по примеру I путем спекания при шихты, содержащей, вес,%: вьюокодисперсный продукт кальцинации боксита 79, бентонитовую глину 10, двуокись титана I и шлак электротермического производства ферро-ванадиевых сплавов 10 с соотношением . и FeO равным 30: 1 соответственПример (по известному способу). Шлифовальный материал получают путем спекания при температуре вьш1е шихты, содержащей, вес.%: Кальцинированный оС -глинозем82 Крегсгезем . 4 Двуокись титана2 Глина связующее 12 Результаты испытаний шлифовальных материалов, полученных по конкретным примерам выполнения, приведены в таблице,

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

| СПОСОБ ОБОГАЩЕНИЯ БОКСИТОВ | 1997 |

|

RU2136378C1 |

| Шихта для выплавки ванадиевого ферросплава | 1978 |

|

SU765384A1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2009 |

|

RU2428490C2 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОАЛЮМИНИЯ | 2003 |

|

RU2241058C1 |

| Брикетированная шихта для получения силикоалюминия | 1981 |

|

SU988891A1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

Предлагаемый

Как видно из таблицы, шлифовальный материал, отличается более мелкой кристаллической структурой, и низкой величиной хрупкости по сравнению с материалом, полученным известным способом.

Формула изобретения

Авторы

Даты

1981-05-30—Публикация

1979-08-22—Подача