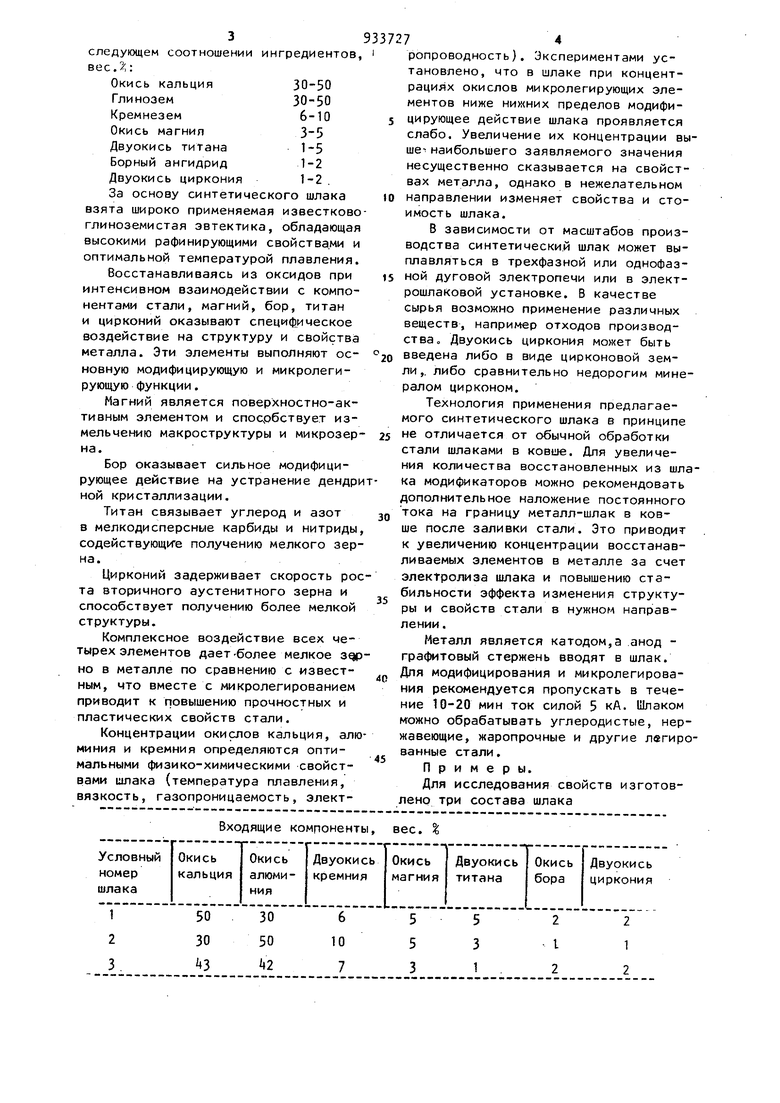

Изобретение относится к черной .металлургии, в частности к шлакам для рафинирования стали при обработк в ковше. Известен шлак, который соде жит ингредиенты в следующих коли- . чествах, вес.%: Окись кальция AO-SO Окись алюминия Окись кремния Окись бора5-15 l Недостатки шлака состоят в том, что он имеет низкую рафинирующую и модифицирующую способность, не обесчивает легирование стали элементами, оказывающими воздействие на структуру и свойства металла. Наиболее близким к предлагаемому по используемым компонентам и назначению является синтетический шлак дл рафинирования и модифицирования стали, содержащий, вес.%: Окись кальция 58-57 Глинозем28-32 Кремнезем8-12 Окись магния 4-6 Двуокись титана До 2 Примеси и случайные компоненты по балансу до 100 f2j. Недостаток шлака состоит в том, что он имеет низкую модифицирующую способность-, сталь, обрабатываемая этим шлаком, имеет склонность к росту дендритов при кристаллизации слитка, шлак имеет высокую температуру плавления, что затрудняет его исполы зование в мелкомасштабном производств ве. Цель изобретения - повышение рафинирующей и модифицирующей способности шлака и -совмещение: процессов рафинирования и модифицирования с легированием металла. Цель достигается тем, что шлак, включающий окись кальция, глинозем, кремнезем, окись магния, двуокись титана, дополнительно содержит борный ангидрид и двуокись циркония при 3 следующем соотношении ингредиентов, вес. Окись кальция Глинозем Кремнезем Окись магнил Двуокись титана Борный ангидрид Двуокись циркония За основу синтетического шлака взята широко применяемая известково глиноземистая эвтектика, обладающая высокими рафинирующими свойствами и оптимальной температурой плавления. Восстанавливаясь из оксидов при интенсивном взаимодействии с компонентами стали, магний, бор, титан и цирконий оказывают специфическое воздействие на структуру и свойства металла. Эти элементы выполняют основную модифицирующую и микролегирующую функции. Магний является поверхностно-активным элементом и спосрбствует измельчению макроструктуры и микрозер на. Бор оказывает сильное модифицирующее действие на устранение дендр ной кристаллизации. Титан связывает углерод и азот в мелкодисперсные карбиды и нитриды содействующие получению мелкого зер на.. Цирконий задерживает скорость ро та вторичного аустенитного зерна и способствует получению более мелкой структуры. Комплексное воздействие всех четырех элементов дает-более мелкое зде но в металле по сравнению с известным, что вместе с микролегированием приводит к повышению прочностных и пластических свойств стали. Концентрации окислов кальция, ал миния и кремния определяются оптимальными физико-химическими свойствами ишака (температура плавления, вязкость, газопроницаемость, электВходящие компоненты, вес. % 74 ропроводность). Экспериментами установлено, что в шлаке при концентрациях окислов микролегирующих элементов ниже нижних пределов модифицирующее действие шлака проявляется слабо. Увеличение их концентрации выше- наибольшего заявляемого значения несущественно сказывается на свойствах металла, однако в нежелательном направлении изменяет свойства и стоимость шлака. В зависимости от масштабов производства синтетический шлак может выплавляться в трехфазной или однофазной дуговой электропечи или в электрошлаковой установке. В качестве сырья возможно применение различных веществ, например отходов производства Двуокись циркония может быть введена либо в виде цирконовой земли,, либо сравнительно недорогим минералом цирконом. Технология применения предлагаемого синтетического шлака в принципе не отличается от обычной обработки стали шлаками в ковше. Для увеличения количества восстановленных из шлака модификаторов можно рекомендовать дополнительное наложение постоянного тока на границу металл-шлак в ковше после заливки стали. Это приводит к увеличению концентрации восстанавливаемых элементов в металле за счет электролиза шлака и повышению стабильности эффекта изменения структуры и свойств стали в нужном направлении . Металл является катодом,а анод графитовый стержень вводят в шлак. Для модифицирования и микролегирования рекомендуется пропускать в течение 10-20 мин ток силой 5 кА. Шлаком можно обрабатывать углеродистые, нержавеющие, жаропрочные и другие легированные стали. Примеры. Для исследования свойств изготовлено три состава шлака Каждый шлак получен отдельно путем переплавления шихты, состоящей из известняка, глинозема, маршалита магнезита, отвальйого шлака производ ства ферротитана, борного ангидрида и двуокиси циркония. Указанными шлак ми обработана при разливке в графито вый тигель сталь марки Ст.30. После разливки между металлом и шлаком пр пускают постоянный ток (металл-катод в течение 5 мин. Сталь анализируют на содержание модифицирующих и легирующих элементов, восстановленных из шлака, а так же исследуют физико-механические свойства и микроструктуру. Концентрация восстановленных элементов в стали, обработанной шлаками , варьируется в пределах: магний 0,001-0,010, титан 0,050-0,100, цирконий 0,050-0,2001, бора 0,0010,050%. За счет образования мелкодисперсных нитридов зерно металла измельчается по сравнению с метал:лом, обработанным известным шлаком. Металл, обработанный шлакйми 1-3 имеет прочность на 15-201, а пластич ность на 10-15% выше, по сравнению с исходной сталью, и на 5-10 более высокие механические свойства, чем сталь, обработанная известным шлаком. Формула изобретения Синтетический шлак для рафинирования и модифицирования стали, включающий окись кальция, глинозем, кремнезем, окись магния, двуокись титана,отличающийся тем, - что, с целью повышения его рафинирующей и модифицирующей способности и совмещения процессов рафинирования модифицирования с легированием, ополнительно содержит борный ангидид и двуокись циркония при следую-. ем соотношении ингредиентов, вес.%: Окись кальция 30-50 Глинозем30-50 Кремнезем6-10 Окись магния 3-5 Двуокись титана 1-5 Борный ангидрид 1-2 Двуокись циркония 1-2 Источники информации, ринятые во внимание при экспертизе 1.Авторское свидетельство СССР 21716, кл. М 21 С 7/00, 1972. 2.Воинов С.Г., Шалимов А.Г., осой Л.Ф., Калинников Е.С. Рафиниование стали синтетическими шлакаи. Н., Металлургия, 1970, с. 138.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ МИКРОЛЕГИРОВАНИЯ НА УСТАНОВКЕ ПЕЧЬ-КОВШ | 2002 |

|

RU2238983C2 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU973622A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2588932C1 |

| Рафинировочный шлак | 1982 |

|

SU1062274A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) | 2010 |

|

RU2434966C2 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1981 |

|

SU981383A1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ (ВАРИАНТЫ) | 2008 |

|

RU2369642C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| Синтетический шлак для внепечной обработки хромсодержащих сталей | 1982 |

|

SU1101454A1 |

Авторы

Даты

1982-06-07—Публикация

1980-08-04—Подача