W

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для химико-термической обработки изделий | 1980 |

|

SU932168A1 |

| Способ нитроцементации изделий и печь для осуществления способа | 1977 |

|

SU745962A1 |

| Способ азотирования деталей из конструкционной стали | 1984 |

|

SU1196412A1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2208659C1 |

| Способ химико-термической обработки изделий из быстрорежущих и инструментальных сталей | 1977 |

|

SU730876A1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ НИЗКОТЕМПЕРАТУРНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ И СПЛАВОВ | 1997 |

|

RU2109080C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| СПОСОБ ГАЗОВОЙ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ В "КИПЯЩЕМ СЛОЕ" НАНОСТРУКТУРИРОВАННОГО КАТАЛИЗАТОРА | 2009 |

|

RU2402631C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2692006C1 |

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

СПОСОБ HИTPOЦE fEHTAЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ, включакщий обработку в среде аммиака, пропан-бутана и воздуха в кипящем слое KaTajHC3aTopa при 860-920°С в течение 55-60 мин и дополнительное азотирование вне кипящего слоя,о т л и ч а ю щ и и с я тем, что, с целью снижения стоимости обработки при сохранении уровня эксплуатационных характеристик, дополнительное азотирование осуществляют в среде аммиака, подаваемого в печь через осажденный слой катализатора.

4;:

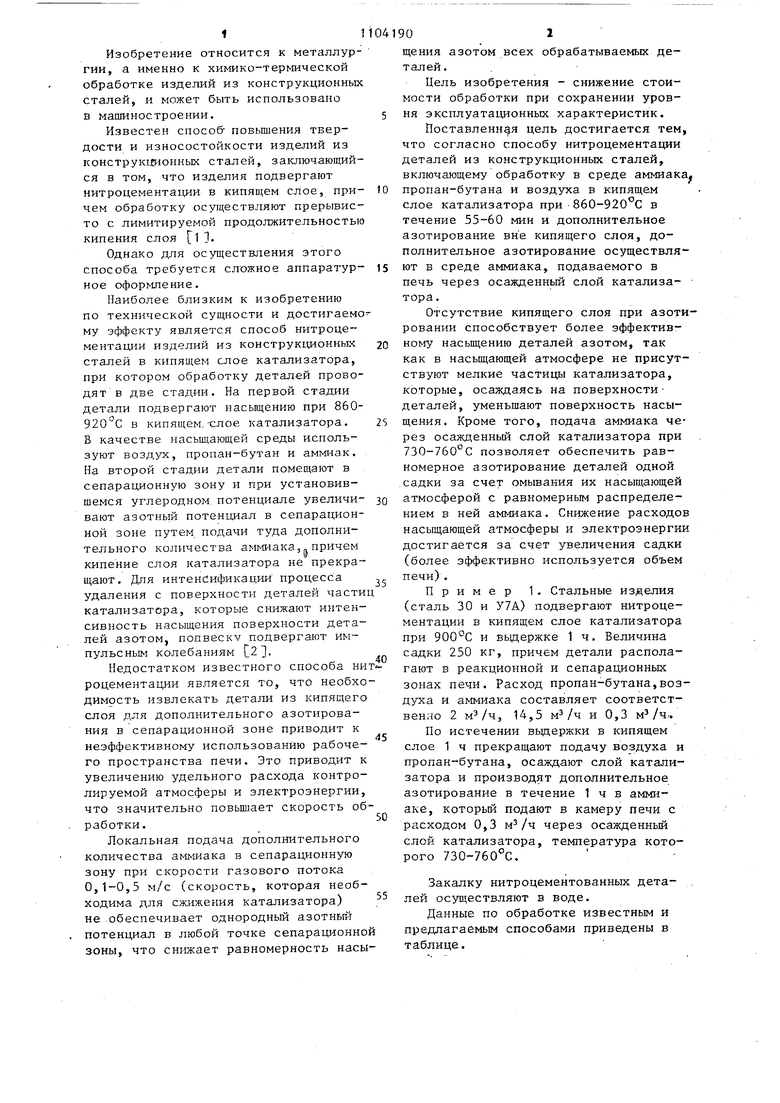

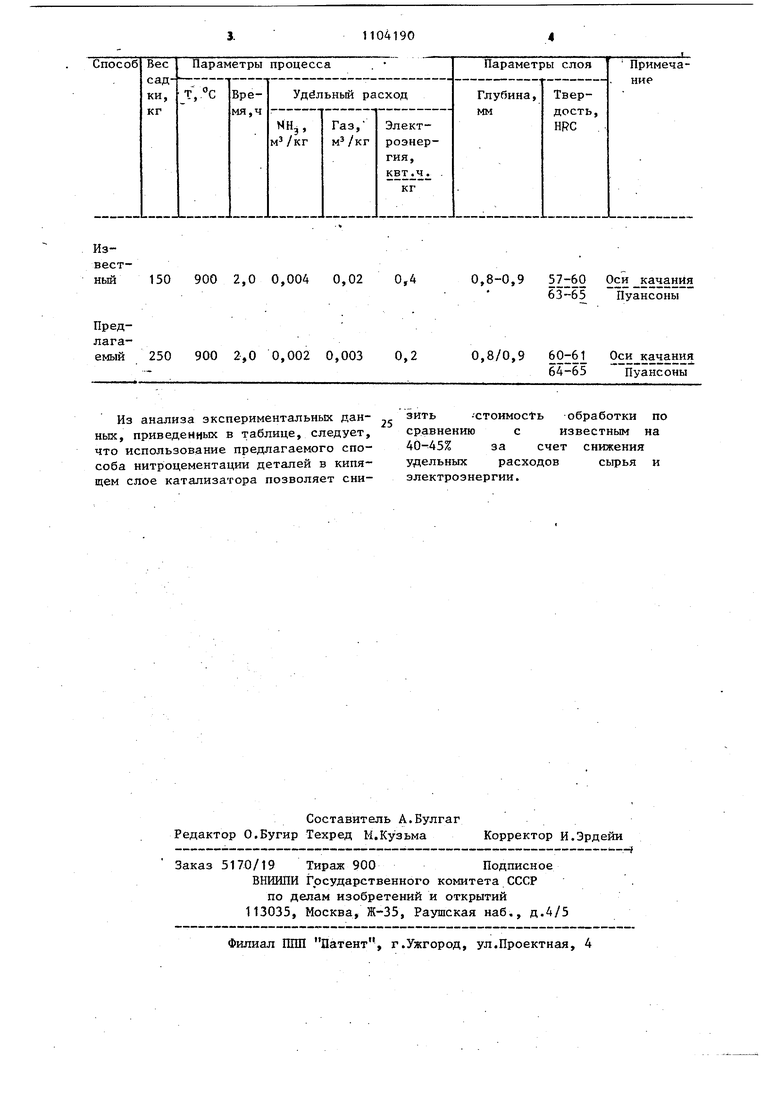

со 1 Изобретение относится к металлургии, а именно к химико-термической обработке изделий из конструкционных сталей, и может быть использовано в машиностроении. Известен способ- повьшения твердости и износостойкости изделий из конструкционных сталей, заключающийся в том, что изделия подвергают нитроцементации в кипящем слое, причем обработку осуществляют прерывисто с лимитируемой продолжительностью кипения слоя 11. Однако для осуществления этого способа требуется сложное аппаратурНое оформление. Наиболее близким к изобретению по технической сущности и достигаемо му эффекту является способ нитроцементации изделий из конструкционных сталей в кипящем слое катализатора, при котором обработку деталей проводят в две стадии. На первой стадии детали подвергают насыщению при 860920°С в кипящем,-слое катализатора. В качестве насьицающей среды используют воздух, пропан-бутан и аммиак. На второй стадии детали помещают в сепарационную зону и при установившемся углеродном, потенциале увеличивают азотный потенциал в сепарационной зоне путем подачи туда дополнительного количества аммиака,, причем кипение слоя катализатора не прекращают. Для интенсификации процесса удаления с поверхности деталей части катализатора, которые снижают И1 тенсивность насыщения поверхности деталей азотом, попвеску подвергают импульсным колебаниям 2. Недостатком известного способа ни роцементации является то, что необхо димость извлекать детали из кипящего слоя для дополнительного азотирования в сепарационной зоне приводит к неэффективному использованию рабочего пространства печи. Это приводит к увеличению удельного расхода контролируемой атмосферы и электроэнергии, что значительно повышает скорость об работки. Локальная подача дополнительного количества аммиака в сепарационную зону при скорости газового потока 0,1-0,5 м/с (скорость, которая необходима для сжижения катализатора) не .обеспечивает однородный азотный потенциал в любой точке сепарационно зоны, что снижает равномерность насы 901 щения азотом всех обрабатываемых деталей. Цель изобретения - снижение стоимости обработки при сохранении уровня эксплуатационных характеристик. Поставленная цель достигается тем, что согласно способу нитроцементации деталей из конструкционных сталей, включающему обработку в среде аммиака пропан-бутана и воздуха в кипящем слое катализатора при 860-920°С в течение 55-60 мин и дополнительное азотирование вне кипящего слоя, дополнительное азотирование осуществляют в среде аммиака, подаваемого в печь через осажденный слой катализатора. Отсутствие кипящего слоя при азотировании способствует более эффективному насыщению деталей азотом, так как в насыщающей атмосфере не присутствуют мелкие частицы катализатора, которые, осаждаясь на поверхностидеталей, уменьщают поверхность насыщения. Кроме того, подача аммиака через осажденный слой катализатора при 730-760°С позволяет обеспечить равномерное азотирование деталей одной садки за счет омывания их насыщающей атмосферой с равномерным распределением в ней аммиака. Снижение расходов насыщающей атмосферы и электроэнергии достигается за счет увеличения садки (более эффективно используется объем печи). Пример 1. Стальные изделия (сталь 30 и У7А) подвергают нитроцементации в кипящем слое катализатора при 900°С и вьщержке 1 ч. Величина садки 250 кг, причем детали располагают в реакционной и сепарацнонных зонах печи. Расход пропан-бутана,воздуха и аммиака составляет соответственно 2 , 14,5 и 0,3 .. По истечении вьщержки в кипящем слое 1 ч прекращают подачу воздуха и пропан-бутана, осаждают слой катализатора и производят дополнительное азотирование в течение 1 ч в аммиаке, который подают в камеру печи с расходом 0,3 через осажденньм слой катализатора, температура которого 730-760 0. Закалку нитроцементованных деталей осуществляют в воде. Данные по обработке известным и предлагаемым способами приведены в таблице.

Известный 150 900 2,0 0,004 0,02 0,4

Предлагаемый 250 900 2,0 0,002 0,003 0,2

Из анализа зкспериментальиых дан- -CTOHMoctb обработки по

ных, приведенных в таблице, следует,сравнению с известным на

что использование предлагаемого спо-40 45% за счет снижения

соба нитроцементации деталей в кипя-удельных расходов сьфья и

щем слое катализатора позволяет сни-электроэнергии.

0,8-0,9 57-60 2 5 2§Н51 2 63-65 Пуансоны

0,8/0,9 60-61 Оси качания 64-65 Пуансоны

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ цементации стальных изделий | 1978 |

|

SU724603A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ нитроцементации изделий и печь для осуществления способа | 1977 |

|

SU745962A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-07-23—Публикация

1982-05-12—Подача