рэ содержит технические модифицированные лигносульфонаты и дополнительно поташ при следующем соотношении компонентов, мас.%:

Указанный цемент91-97

fехнические модифицированные

лигносульфонаты2-4

Поташ1-5,

а цемент дополнительно содержит сульфоа- люминат кальция, кальциевый силикосуль- фат, алюмоферрит кальция, магнезиальный плеохроит. оксиды кальция и магния при следующем соотношении компонентов, мас.%:

Сульфат кальция6,7-9,34

Сульфоалюминат кальция26,11-32,85

Кальциевый силикосульфат31,2-36,04

Алюмоферрит

кальция8,03-9,15

Магнезиальный

плеохроит7,13-8,32

Оксид кальция1,03-3t3

Оксид магния5,15-9,89

Двухкальциевый

силикатОстальное

Присутствие сульфоалюмината кальция в составе вяжущего способствует при гидратации кристаллизации эттрингита, обеспечивающего высокую начальную прочность и расширение твердеющей композиции. Кроме того, сульфоалюминат кальция активизирует твердение сульфосиликата кальция, обладающего слабыми гидравлическими свойствами. Гидратация глиноземсодержа- щих фаз вяжущего (алюмоферрит кальция и магнезиальный плеохроит) приводит к выделению гидроалюминатов кальция, взаимодействующих с сульфатом кальция с образованием дополнительного количества эттрингита, а оставшийся сульфат кальция переходит в двуводный гипс. Оксиды кальция и магния являются компонентами, обес- печивающимидополнительное

тепловыделение и расширение предложенного вяжущего.

Технические модифицированные лигносульфонаты, используемые в качестве пластифицирующей добавки, обеспечивают высокую растекаемость цементного теста при минимальных водоцементных отношениях и сроки схватывания, достаточные для гомогенизации и прокачивания тзмпонаж- ного раствора. Поташ, являющийся проти- воморозной добавкой, интенсифицирует процесс твердения предложенного вяжущего при низких положительных температурах и предотвращает замерзание жидкой фазы

при понижении температуры окружающей среды до нулевых и отрицательных значений.

Изобретение иллюстрируется следующими примерами.

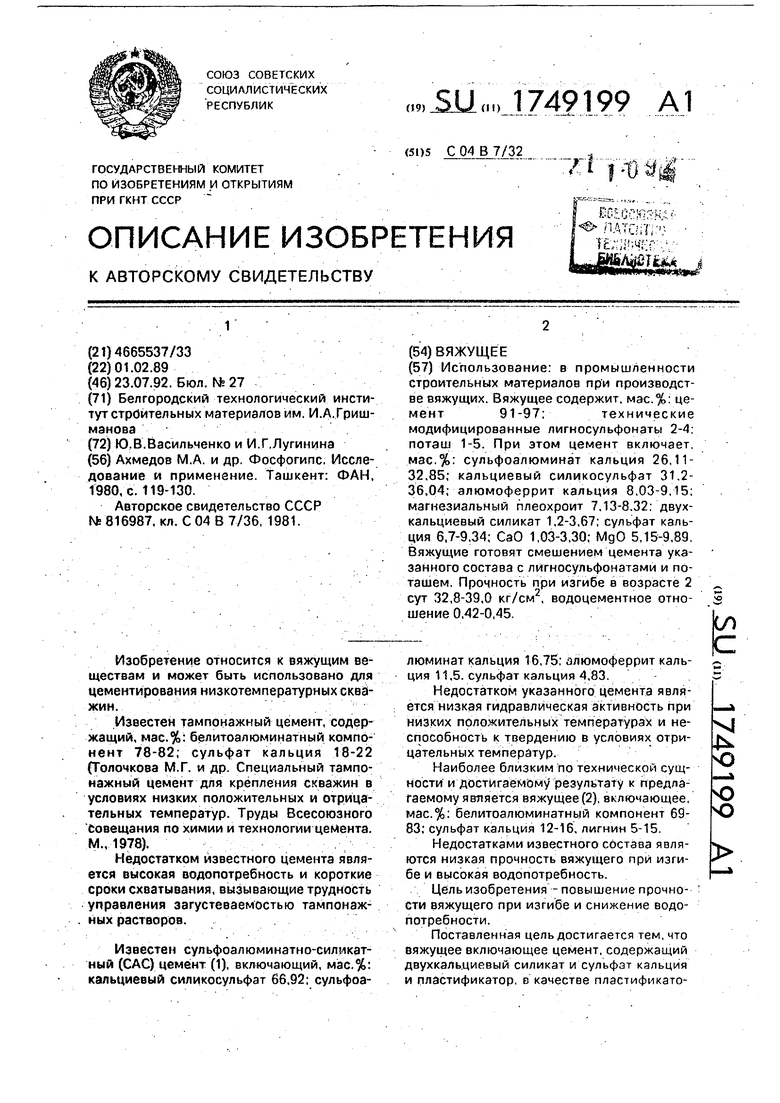

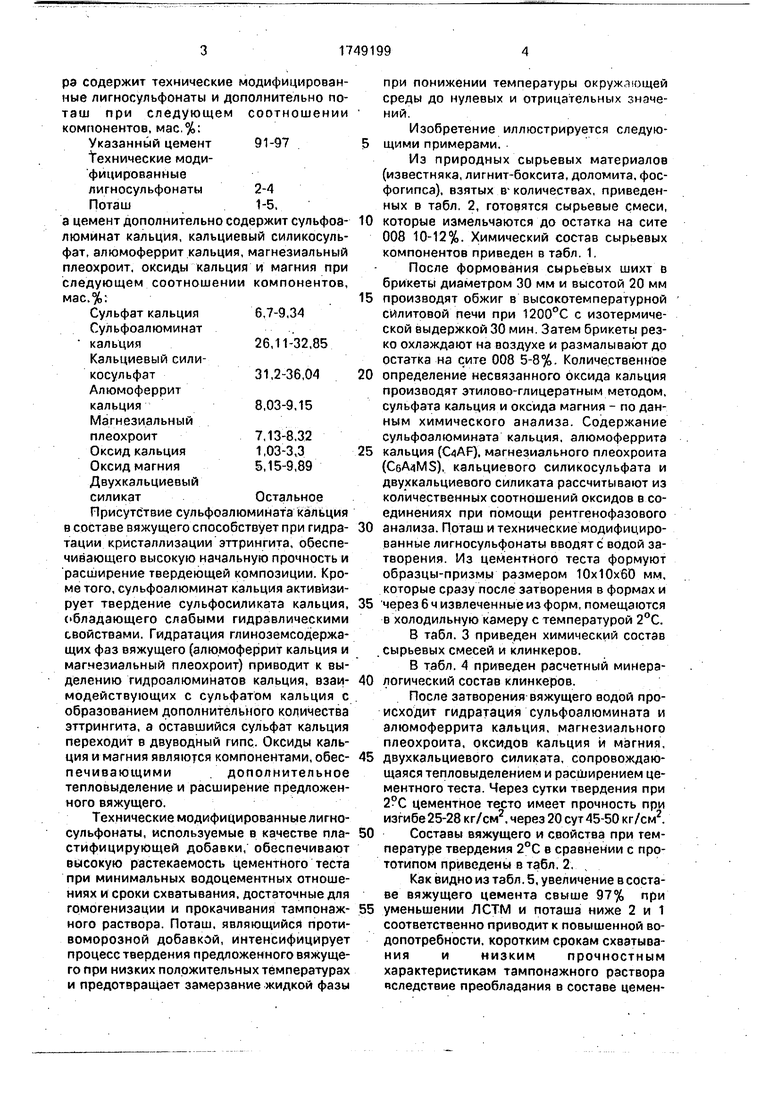

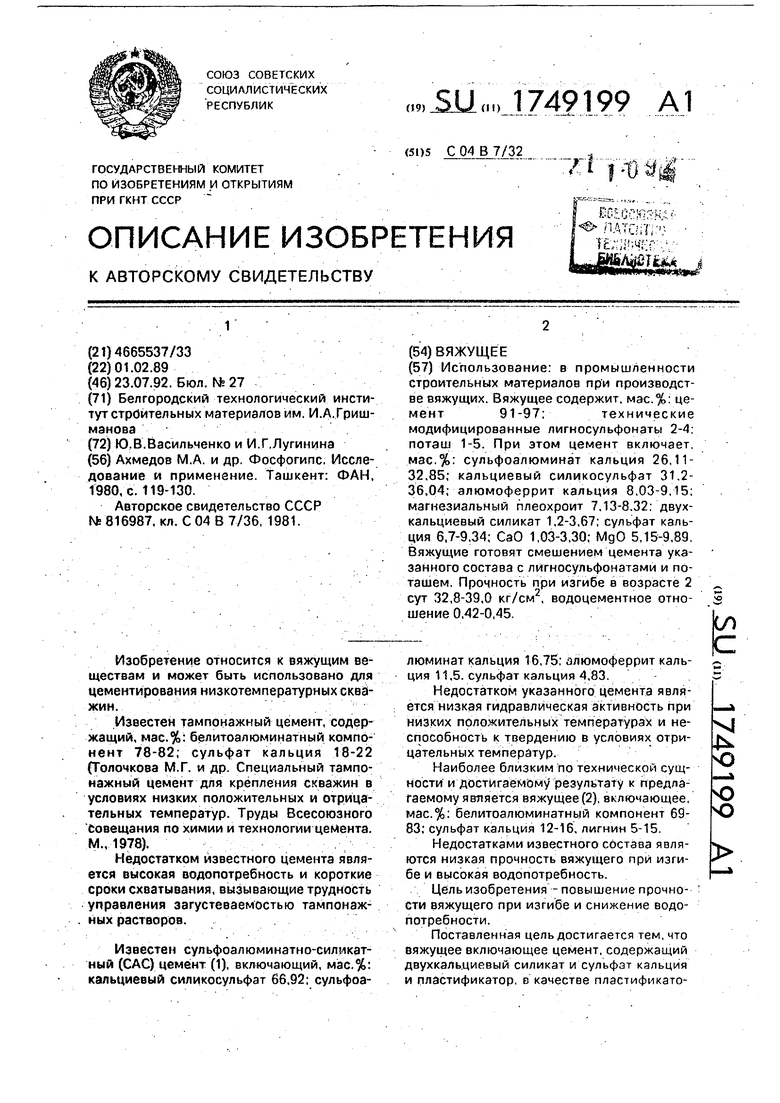

Из природных сырьевых материалов (известняка, лигнит-боксита, доломита, фос- фогипса), взятых вч количествах, приведенных в табл. 2, готовятся сырьевые смеси,

0 которые измельчаются до остатка на сите 008 10-12%. Химический состав сырьевых компонентов приведен в табл. 1.

После формования сырьевых шихт в брикеты диаметром 30 мм и высотой 20 мм

5 производят обжиг в высокотемпературной сйлитовой печи при 1200°С с изотермической выдержкой 30 мин. Затем брикеты резко охлаждают на воздухе и размалывают до остатка на сите 008 5-8%. Количественное

0 определение несвязанного оксида кальция производят этилово-глицератным методом, сульфата кальция и оксида магния - по данным химического анализа. Содержание сульфоэлюмината кальция, алюмоферритэ

5 кальция (). магнезиального плеохроита (), кальциевого силикосульфата и двухкальциевого силиката рассчитывают из количественных соотношений оксидов в соединениях при помощи рентгенофазового

0 анализа. Поташ и технические модифицированные лигносульфонаты вводят с водой за- творения. Из цементного теста формуют образцы-призмы размером 10x10x60 мм, которые сразу после затворения в формах и

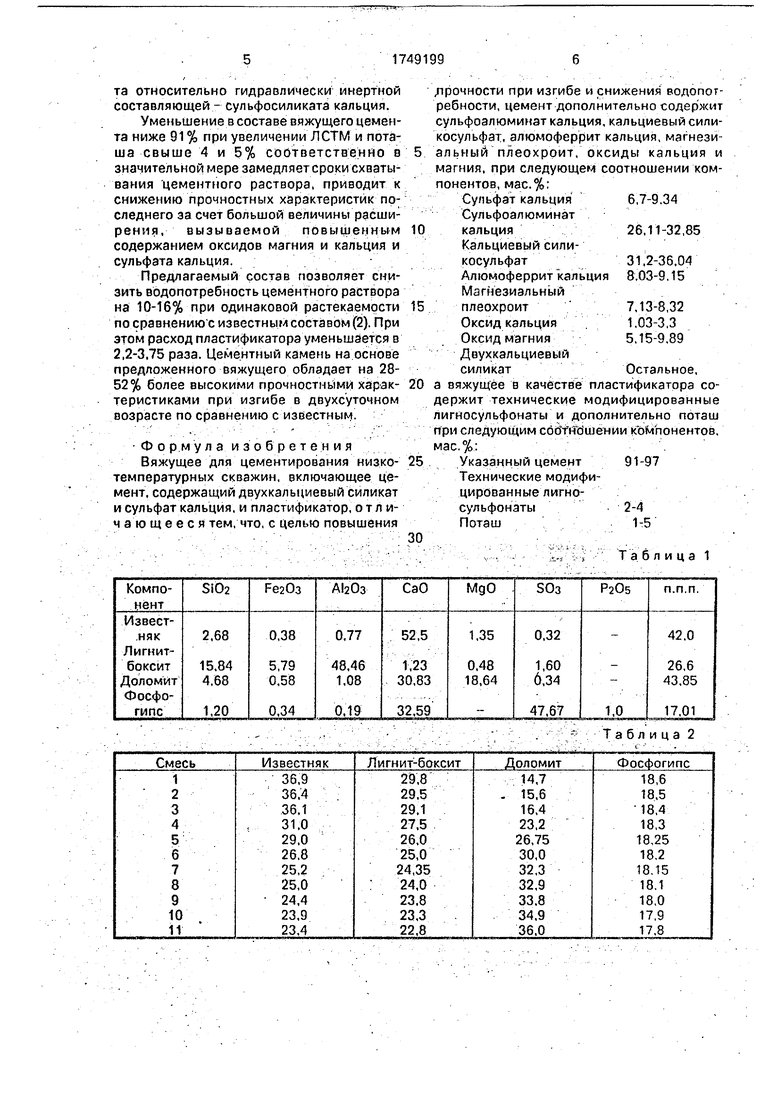

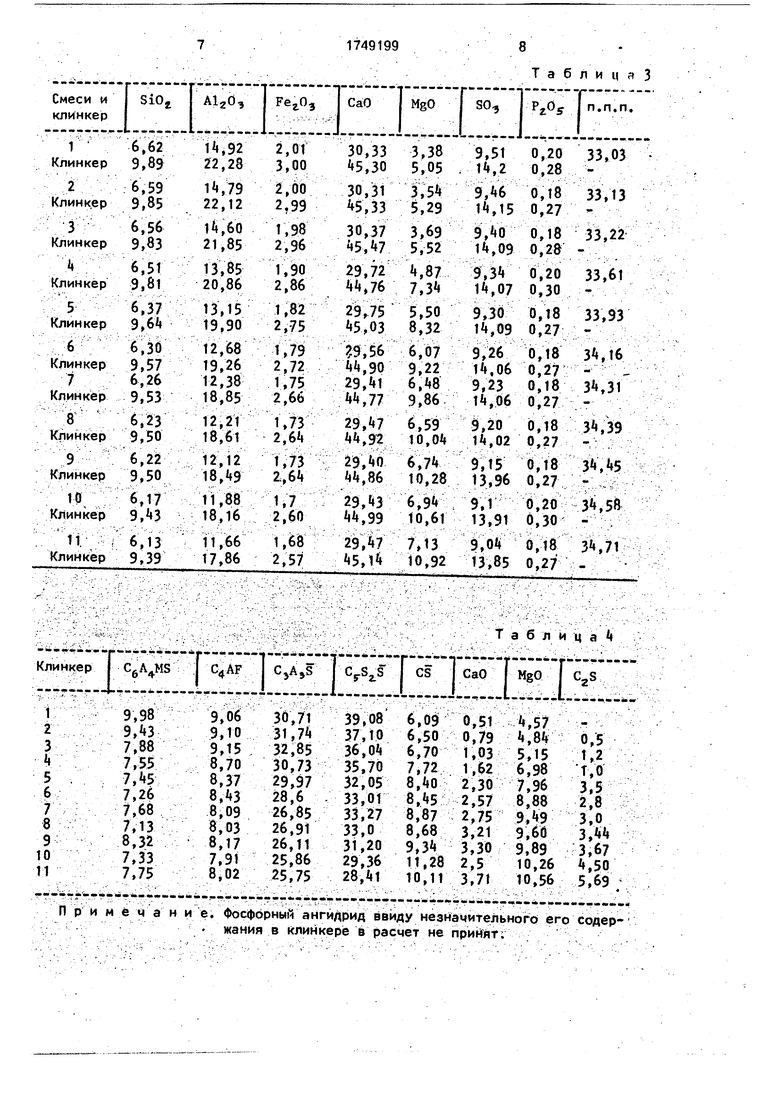

5 через 6 ч извлеченные из форм, помещаются в холодильную камеру с температурой 2°С. В табл. 3 приведен химический состав сырьевых смесей и клинкеров.

В табл. 4 приведен расчетный минера0 логический состав клинкеров.

После затворения вяжущего водой происходит гидратация сульфоалюмината и алюмоферрита кальция, магнезиального плеохроита, оксидов кальция и магния,

5 двухкальциевого силиката, сопровождающаяся тепловыделением и расширением цементного теста. Через сутки твердения при цементное тесто имеет прочность при изгибе 25-28 кг/см2, через 20 сут 45-50 кг/см2.

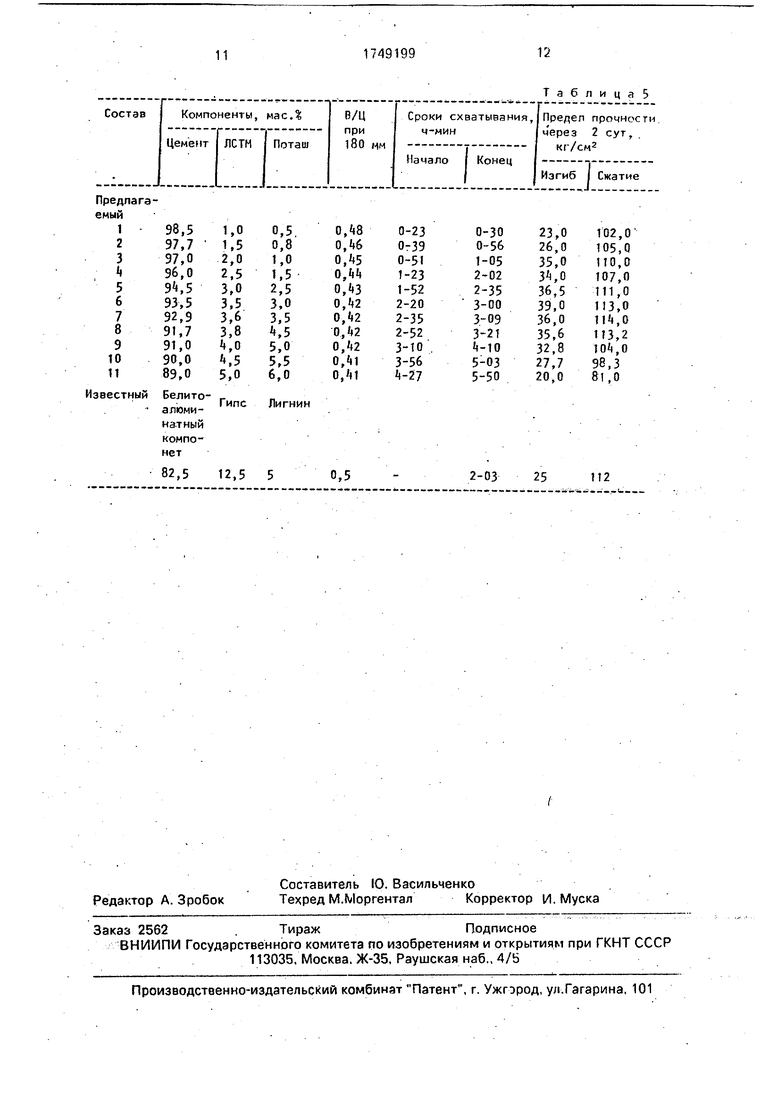

0 Составы вяжущего и свойства при температуре твердения 2°С в сравнении с прототипом приведены в табл. 2,

Как видно из табл. 5, увеличение в составе вяжущего цемента свыше 97% при

5 уменьшении ЛСТМ и поташа ниже 2 и 1 соответственно приводит к повышенной во- допотребности, коротким срокам схватывания и низким прочностным характеристикам тампонажного раствора вследствие преобладания в составе цемента относительно гидравлически инертной составляющей - сульфосиликата кальция.

Уменьшение в составе вяжущего цемента ниже 91 % при увеличении ЛСТМ и поташа свыше 4 и 5% соответственно в значительной мере замедляет сроки схватывания цементного раствора, приводит к снижению прочностных характеристик последнего за счет большой величины расширения, вызываемой повышенным содержанием оксидов магния и кальция и сульфата кальция.

Предлагаемый состав позволяет снизить водопотребность цементного раствора на 10-16% при одинаковой растекаемости по сравнению с известным составом (2). При этом расход пластификатора уменьшается в 2,2-3,75 раза. Цементный камень на основе предложенного вяжущего обладает на 28- 52% более высокими прочностными характеристиками при изгибе в двухсуточном возрасте по сравнению с известным.

Формула изобретения Вяжущее для цементирования низко- температурных скважин, включающее цемент, содержащий двухкальциевый силикат и сульфат кальция, и пластификатор, отличающееся тем, что, с целью повышения

0

5

0

5

0

.прочности при изгибе и снижения водопот- ребности, цемент дополнительно содержит сульфоалюминат кальция, кальциевый сили- косульфат, алюмоферрит кальция, магнезиальный плеохроит, оксиды кальция и магния, при следующем соотношении компонентов, мас.%:

Сульфат кальция6,7-9,34

Сульфоалюминат

кальция26,11-32,85

Кальциевый сили- косульфат31,2-36.04

Алюмоферрит кальция 8,03-9,15 Магнезиальный

плеохроит7,13-8,32

Оксид кальция1.03-3,3

Оксид магния5,15-9,89

Двухкальциевый

силикатОстальное,

а вяжущее в качестве пластификатора содержит технические модифицированные лигносульфонаты и дополнительно поташ при следующим соотношении компонентов, мае %:

Указанный цемент91-97

Технические модифицированные лигносульфонаты2-4Поташ1-5

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Напрягающий цемент | 1990 |

|

SU1794909A1 |

| Клинкер быстротвердеющего цемента | 1986 |

|

SU1350136A1 |

| ДОБАВКИ К ЦЕМЕНТУ | 2009 |

|

RU2509739C2 |

| Вяжущее для изготовления изделий автоклавного твердения | 1989 |

|

SU1655946A1 |

| Быстротвердеющий цемент | 1978 |

|

SU697427A1 |

| Гидравлическое вяжущее | 1977 |

|

SU652290A1 |

| Способ получения цемента | 1988 |

|

SU1608154A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2511245C2 |

| Гидравлическое вяжущее | 1979 |

|

SU798064A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

Использование: в промышленности строительных материалов при производстве вяжущих. Вяжущее содержит, мас.%- цемент91-97;технические модифицированные лигносульфонаты 2-4. поташ 1-5. При этом цемент включает, мас.%: сульфоалюминат кальция 26,11- 32,85; кальциевый силикосульфат 31.2- 36,04; алюмоферрит кальция 8.03-9,15; магнезиальный плеохроит 7,13-8.32; двух- кальциевый силикат 1,2-3,67; сульфат кальция 6,7-9.34; СаО 1,03-3,30; МдО 5,15-9,89. Вяжущие готовят смешением цемента указанного состава с лигносульфонатами и по- ташем. Прочность при изгибе в возрасте 2 сут 32,8-39,0 кг/см2, водоцементное отношение 0,42-0,45 люминат кальция 16,75; алюмоферрит кальция 11,5. сульфат кальция 4,83. Недостатком указанного цемента является низкая гидравлическая активность при низких положительных температурах и неспособность к твердению в условиях отрицательных температур. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является вяжущее (2), включающее, мас.%: белитоалюминатный компонент 69- 83; сульфат кальция 12-16, лигнин 5-15. Недостатками известного состава являются низкая прочность вяжущего при изгибе и высокая водопотребность. Цель изобретения - повышение прочности вяжущего при изгибе и снижение водо- потребности. Поставленная цель достигается тем, что вяжущее включающее цемент, содержащий двухкальциевый силикат и сульфат кальция и пластификатор, в качестве пластификатеС/) С vi Јь о ю о

Таблица 2

Примечание. Фосфорный ангидрид ввиду незначительного его содержания в клинкере в расчет не принят.

| Ахмедов М.А | |||

| и др | |||

| Фосфогипс | |||

| Исследование и применение | |||

| Ташкент: ФАН, 1980, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Вяжущее | 1979 |

|

SU816987A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Изобретение относится к вяжущим веществам и может быть использовано для цементирования низкотемпературных скважин | |||

| Известен тампонажный цемент, содержащий, мас.%: белитоалюминатный компонент 78-82; сульфат кальция 18-22 (Толочкова М.Г | |||

| и др | |||

| Специальный тампонажный цемент для крепления скважин в условиях низких положительных и отрицательных температур | |||

| Труды Всесоюзного Совещания по химии и технологии цемента | |||

| М., 1978) | |||

| Недостатком известного цемента является высокая водопотребность и короткие сроки схватывания, вызывающие трудность управления загустеваемостью тампонаж- ных растворов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-23—Публикация

1989-02-01—Подача