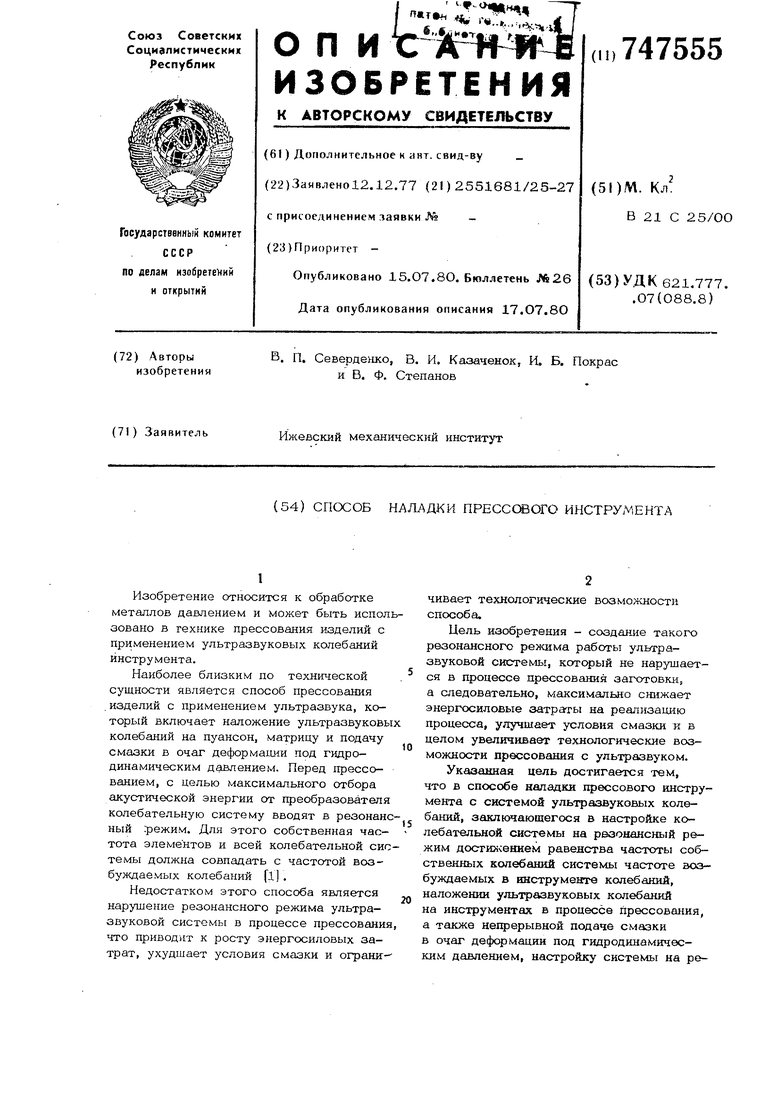

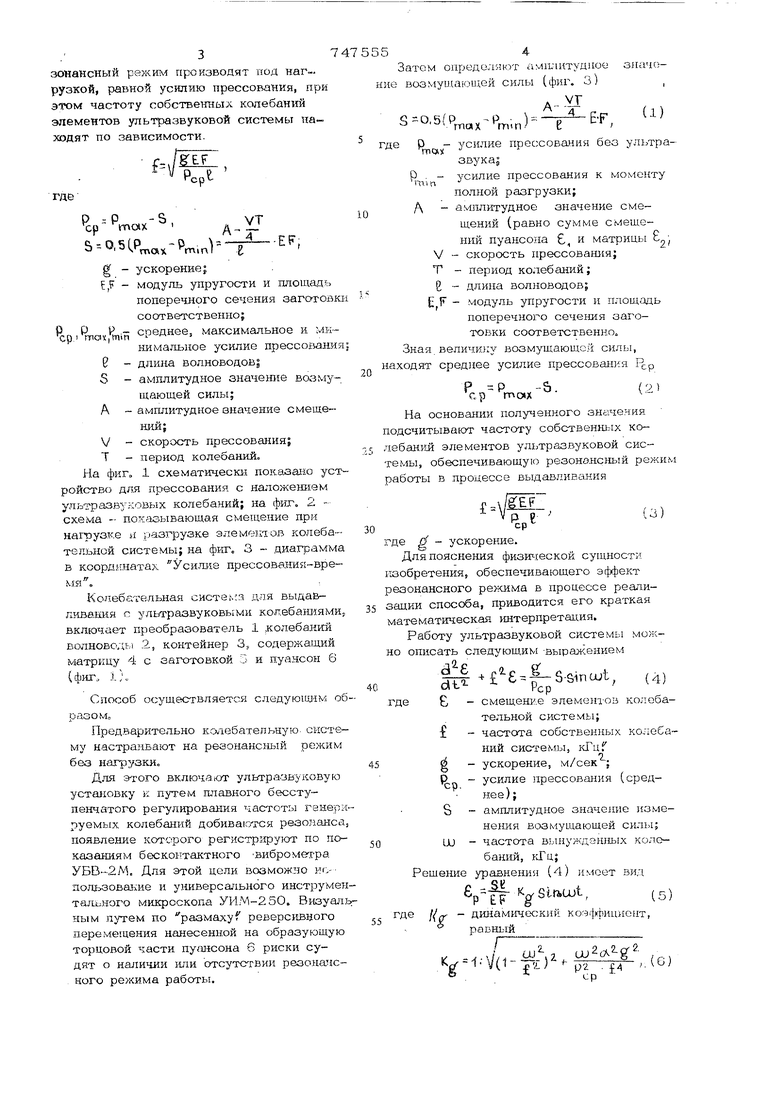

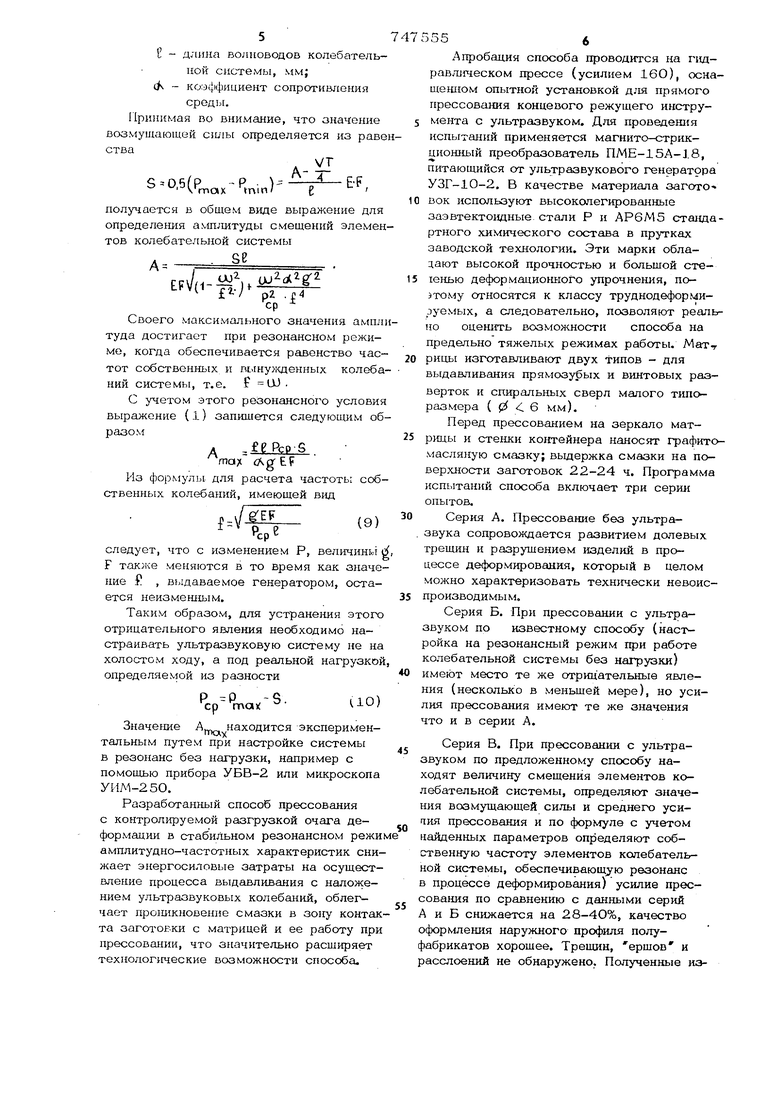

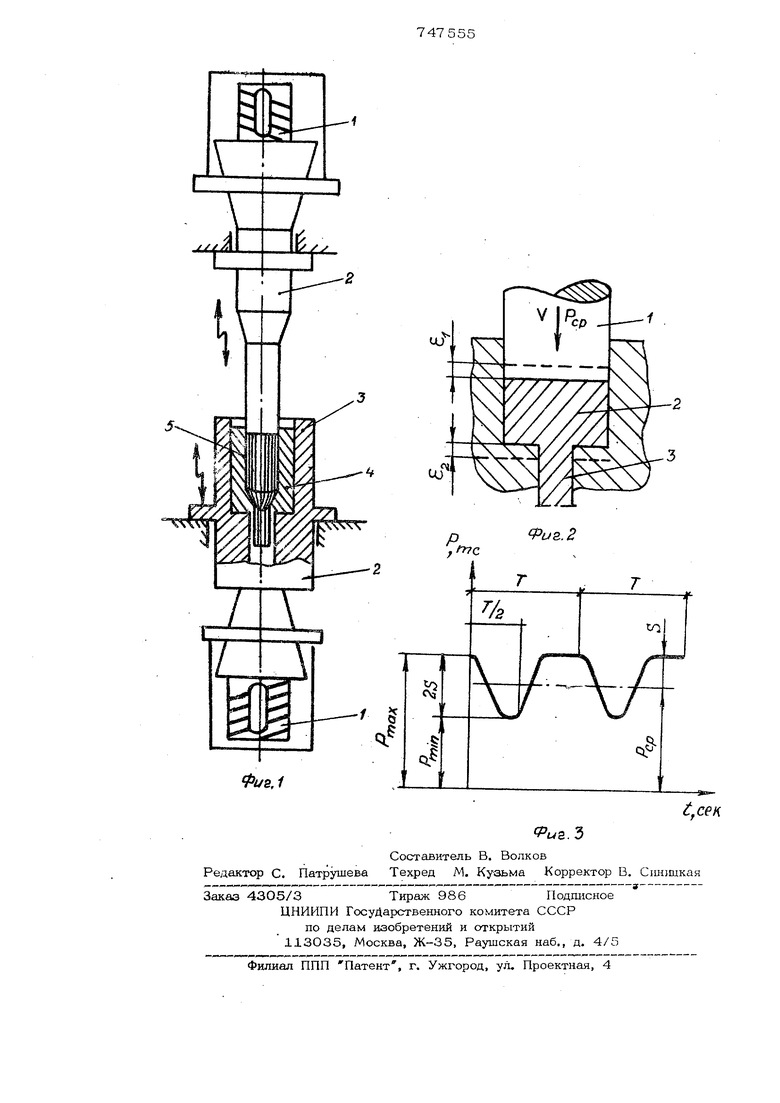

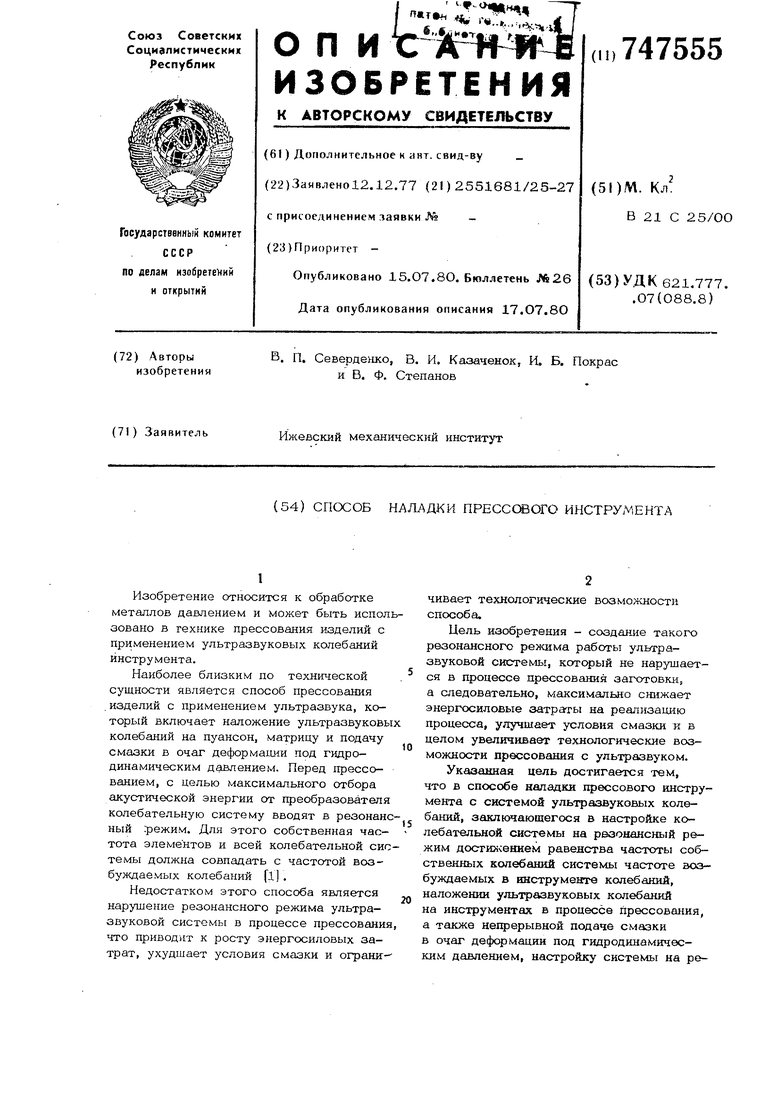

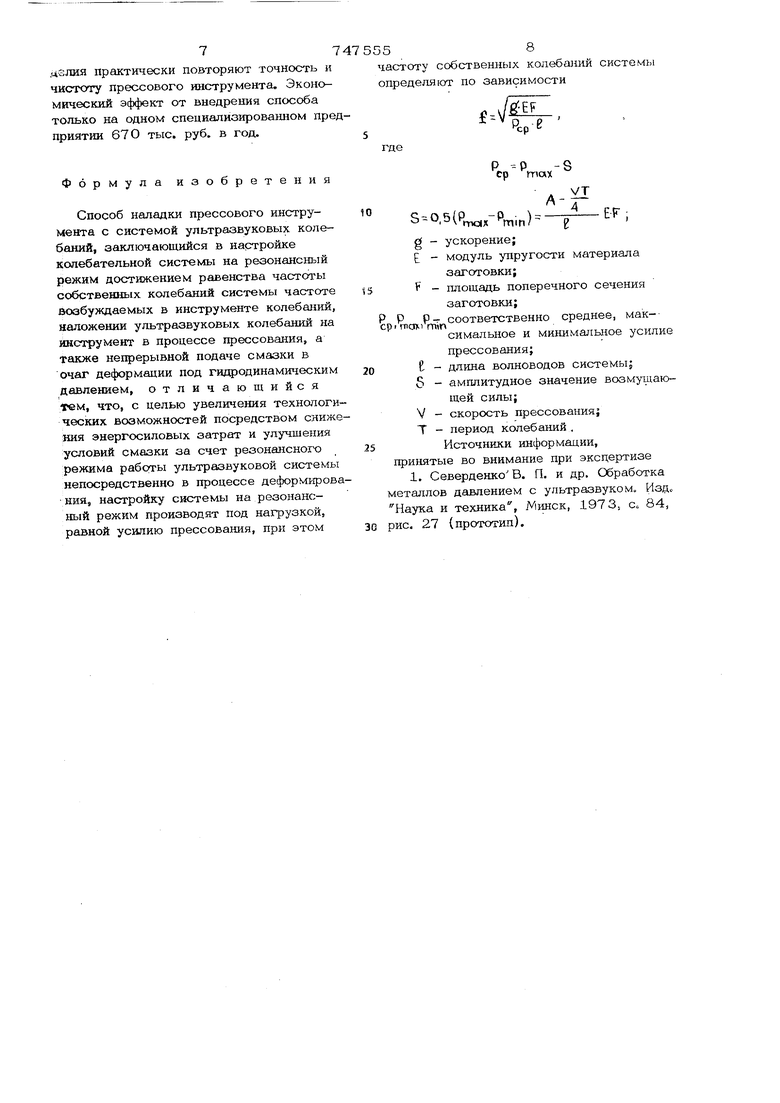

Изобретение относится к обработке металлов давлением и может быть испол зовано в технике прессования изделий с применением ультразвуковых колебаний инструмента. Наиболее близким по технической сущности является способ прессования .изделий с применением ультразвука, который включает наложение ультразвуковы колебаний на пуансон, матрицу и подачу смазки в очаг деформации под гидродинамическим давлением. Перед прессованием, с целью максимального отбора акустической энергии от преобразователя колебательную систему вводят в резонан ный грежим. Для этого собственная частота элементов и всей колебательной сис темы должна совпадать с частотой возбуждаемых колебаний 1 . Недостатком этого способа является нарушение резонансного режима ультразвуковой системы в процессе прессовани что приводит к росту энергосиловых затрат, ухудшает условия смазки и ограшгчивает технологические возможности способа. Цель изобретения - создание такого резонансного реисима работы ульо-развуковой системы, который не нарушается в процессе прессования заготовки, а следовательно, мшссимально снижает энергосиловые затраты на реализацию процесса, улучшает условия смазки и в целом увеличивает технологические возможности прессования с ультразвуком. Указанная цель достигается тем, что в способе наладки прессового инструмента с сжггемой ультразвуковых колебаний, заключающегося в настройке колебательной системы на резонансный режим досгий ением равенства частоты собственных колебаниЁ системы частоте возбуждаемых в инструменте колебаний, наложении ультразвуковых колебаний на инструментах в процессе прессования, а также нещзерывной подаче смазки в очаг де(юрмации под гидродинамическим давлением, настройку системы на резонансный режим производят под нагрузкой, равной усилию прессования, при этом частоту собственных колебаний элементов ультразвуковой системы находят по зависимости. f./ЖГ Pcpt Р - Р -S ср max 5--0НР„.) g - ускорение; FjF - модуль упругости и площадь поперечного сечения загоговк соответственно; среднее, максимальное и минимальное усилие прессо «ши -длина волноводOBJ -амплитудное значение вазмущающей силы; -амплитудное значение смещений;-скорость прессования; -период колебаний. На фиг„ 1 схематическ - покаван;о уст ройство для прессования с наложением уль-гразвуковь х колебаний; на фиг. 2 схема - похаг.ывающая смещение при нагрузке si разгрузке элемелюв колебательной системы; на фиг, 3 - диаграмм в координатах Усилие прессовблия-время, Колебательная систе.ч;з для выдавливания с ультразвуковыми колебаниями включает преобразователь 1 .колебаний ВОЛНОВОД1-.1 2, контейнер 3, содержащий матрицу 4 с заготовкой 3 и пуансон 6 (фиг., 1}. Способ осуществляется следующем о Предварительно ко 1ебательную систе му настраивают на резонансный режим без нагрузки. Для этого включанэт ультразвуковую установку к путем плавного бесступенчатого регулирования частоты генер руемых колебаний добиваются резоналса появление которого регистрируют по по казаниям бесконтактного Вибромеггра УБВ-2М. Для этой цели возможно и(,пользовшше и универсального инструме тал.ьного мшфоскопа УИаМ-250. Визуал ным путем по размахуf реверс1шного перемещения нанесенной на образующую торцовой части пуансона 6 риски судят о наличии или отсутствии резо:иатюного режима работы. злачом опреде;1яют сьунпитудное силы (фиг. З) 5(Ргяах т,п) - усилие прес;сования без ультраусилие прессования к моменту полной разгрузки; - амплитудное значение смещений (равно сумме смещеНИИ пуансона 6, и матрицы V - скорость прессования; Т - период колебаний; В - длина волноводов; - модуль упругости и площадь поперечного сечения заготовки соответственно я величину возмущающей силы, среднее усилие прессования Р .р- гт ох- основании полученного значения тывают частоту собственшлх кой элементов ультразвуковой сисобеспечивающую резоноясный режим в процессе выдавливания - ускорение. пояснения физической сущности тения, обеспечивающего эффект нсного режима в процессе реалиспособа, приводится его краткая тическая интерпретация. оту ультразвуковой системы можсать cлeдvющ,им -выражением 12. .Sina;t, .4) , - смещение элеме}ПОВ колебательной системы; f - частота собственных колебаний системы, кГп - ускорение, м/сек ; - усилие прессования (среднее); S - амплитудное значение изменения В1эзмущающей силы; Ш - частота вынуждэнных колебаний, fJa; ение уравнении (4) имеет вид p-fp- .Lut, {(Г Динамичесжий кочг|х|)ициоит равный ь -.f.//. , V(1-7) 5 - волноводов колебательной ciicreMfji, MMJ (ч - коэ44)ициент сопротивления Принимая во внимание, что оначенне возмущающей силы определяется из раве ,р S-0,5(P,P,., max mm/g нолучается в общем виде выражение для определения амплитуды смещений элемен тов колебательной системы SB ( Своего максимального значения ампл туда достигает при резонансном режиме, когда обеспечивается равенство частот собственных и вынужденных колеба НИИ системы, т.е. t LU . С учетом этого резонансного условия выражение (1) запишется следующим об разом А -fePcP S ma;( cAgfEF Из формулы для расчета частоты соб ственных колебаний, имеющей вид -Д/4 следует, что с изменением Р, величиньл F также меняются в то время как значе ние , выдаваемое генератором, остается неизменным, Таким образом, для устранения этого отрицательного явления необходимо настраивать ультразвуковую систему не на холостом ходу, а под реальной нагрузко определяемой из разности р -р - q Ч;р так Значе ше А, находится экспериментальным путем при настройке системы в резонанс без нагрузки, например с помощью прибора УБВ-2 или микроскопа УИМ-250. Разработанный способ прессования с контролируемой разгрузкой очага даформации в стабильном резонансном режи амплитудно-частотных характеристик сни жает энергосиловые затраты на осущест вление процесса выдавливания с наложением ультразвуковых колебаний, облегчает проникновение смазки в зону конта та заготовки с матрицей и ее работу пр прессовании, что значительно расширяет технолог1гческие возможности способа. 556 Апробация способа проводится на гидравшгческом прессе (усилием 160), оснащешюм опытной установкой для прямого прессования концевого режущего инструмента с ультразвуком. Для проведения испытаний применяется магнито-стрикционный преобразователь ПМЕ-15А-18, питающийся от ультразвукового генератрра УЗГ-10-2. В качестве материала заготовок используют высоколегированные заэвтекто1здные стали Р и АР6М5 стшадартного химического состава в прутках заводской технологии. Эти марки обладают высокой прочностью и большой сте- юнью деформационного упрочнения, поэтому относятся к классу труднодефоркдизуемых, а следовательно, ПОЗВОЛЯЕОТ реальгно оценить возможности способа на предельно тяжелых режимах работы. Матт рицы изготавливают двух типов - для выдавливания прямозубых и винтовых разверток и спиральных сверл малого типоразмера ( ( б мм). Перед прессованием на зеркало матр1щы и стенки контейнера наносят графитомасляную смазку; вьщержка смазки на поверхности заготовок 22-24 ч. Программа испытаний способа включает три серии опытов. Серия А. Прессование без ультразвука сопровождается развитием долевых трешин и разрушением изделий в процессе деформирования, который в целом можно характеризовать технически невоиспроизводимы м. Серия Б. При прессовании с ультразвуком по известному способу (настройка на резонансный режим при работе колебательной системы без нагрузки) имеют место те же отрицательныв явления (несколько в меньшей мере), но усилия прессования имеют те же значения что и в серии А. Серия В. При прессовании с ультразвуком по предложенному способу находят величину смещения элементов колебательной системы, определяют значения возмущающей силы и среднего усигтия прессования и по формуле с учетом найденных параметров определяют собственную частоту элементов колебательной системы, обеспечивающую резонанс в процессе деформирования) усилие прессования по сравнению с данными серий А и Б снижается на 28-4О%, качество оформления наружного профиля полуфабрикатов хорошее. Трешин, ершов и расслоений не обнаружено. Полученные из77475дзлия практически повторяют точность и прессового инструмента. Экономический эффект от внедрения способа только на одном специализированном предприятии 670 тыс. руб. в год.5 Формула изобретения Способ н 1дедки прессового инстру-ю мента с системой ультразвуковых колебаний, заключающийся в настройке колебательной системы на резонансшз1й режим достижением равенства частоты собственных колебаний системы частоте is возбуждаемых в инструменте колебаний, наложении ультразвуковых колебаний на инструмент в процессе прессования, а также непрерывной подаче смазки в очаг деформации под гидродинамш еским 20 давлением, отличающийся тем, что, с целью увеличения технологических возможностей посредством сниже;ния энергосиловых затрат и улучшения условий смазки за счет резонансногчэ25 режима работы ультразвуковой системы непосредственно в процессе деформггрованиЯд настройку системы на резонансный режим производят под нагрузкой, равной усилию прессования, при этомзо 8 оту собственных колебаний системы еляют по зависимости Р -Р -S ср max S-0,5(P,-P.). g - ускорение; Е - модуль упругости материала заготовки; Р - площадь поперечного сечения заготовки; р-г соответственно среднее, мак-симальное и минимальное усилие прессования; t - длина волноводов системы; 5 - амплитудное значение возмущающей силы; V - скорость прессования; Т - период колебаний, Источники информации, нятые во внимание при эксдертизе . Северденко В. П. и др. Обработка ллов давлением с ультразвуком. ИзДс ка и техника, Минск, 1973. с. 84, 27 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания с наложением ультразвуковых колебаний | 1980 |

|

SU1000139A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В УСЛОВИЯХ РЕЗОНАНСНЫХ КОЛЕБАНИЙ СТРУКТУРНЫХ ЧАСТИЦ МАТЕРИАЛА | 2002 |

|

RU2246378C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1994 |

|

RU2100313C1 |

| Способ управления процессом ультразвукового резания | 1981 |

|

SU975338A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ КОЛЕБАТЕЛЬНОГО ДВИЖЕНИЯ МАССЫ | 2012 |

|

RU2568042C2 |

| СПОСОБ СНИЖЕНИЯ СИЛ СОПРОТИВЛЕНИЯ ДВИЖЕНИЮ | 1972 |

|

SU354211A1 |

| Способ ультразвуковой обработки | 1974 |

|

SU546390A1 |

| Инструмент для ультразвуковой обработки | 1982 |

|

SU1016117A1 |

| Способ изготовления изделий с фасонной полостью | 1989 |

|

SU1668004A1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ И АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ УЛЬТРАЗВУКОВЫХ СИСТЕМ | 2007 |

|

RU2350405C2 |

Авторы

Даты

1980-07-15—Публикация

1977-12-12—Подача