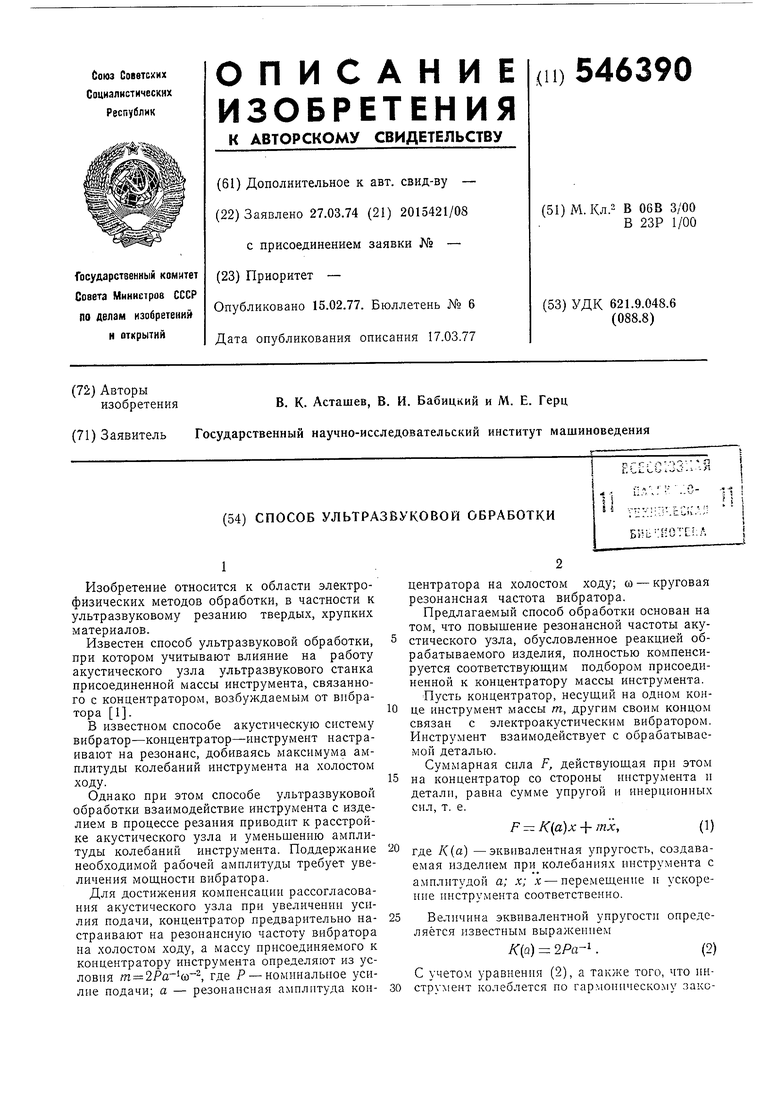

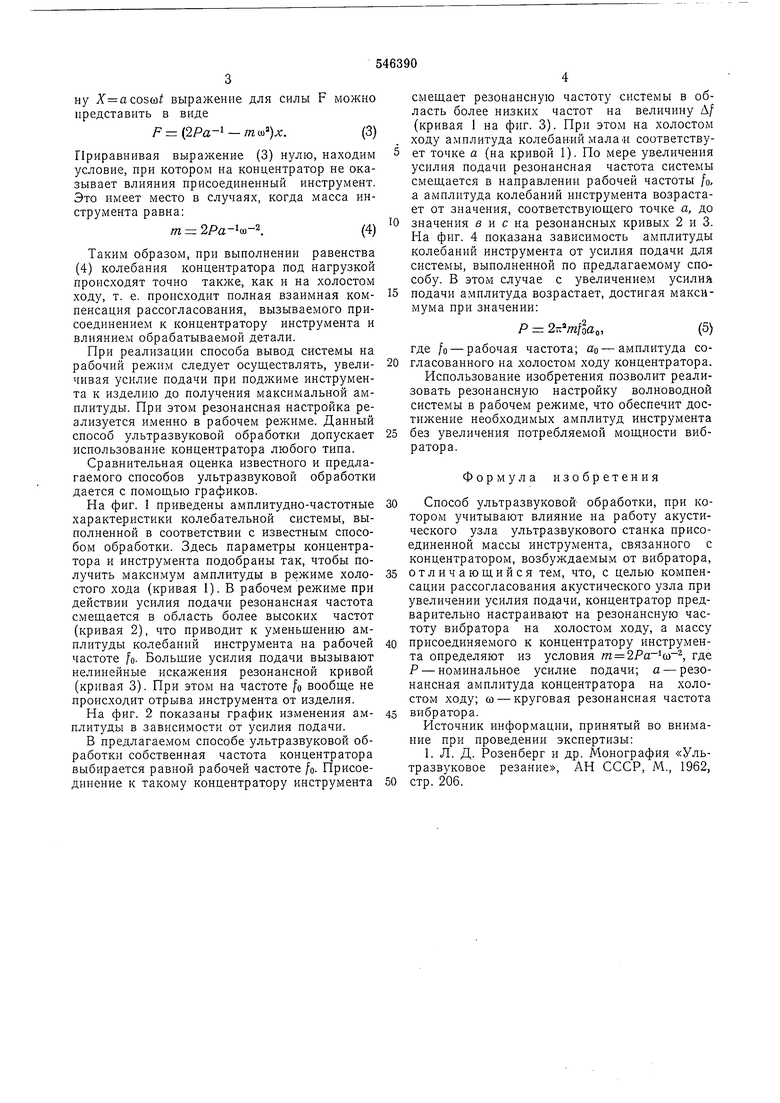

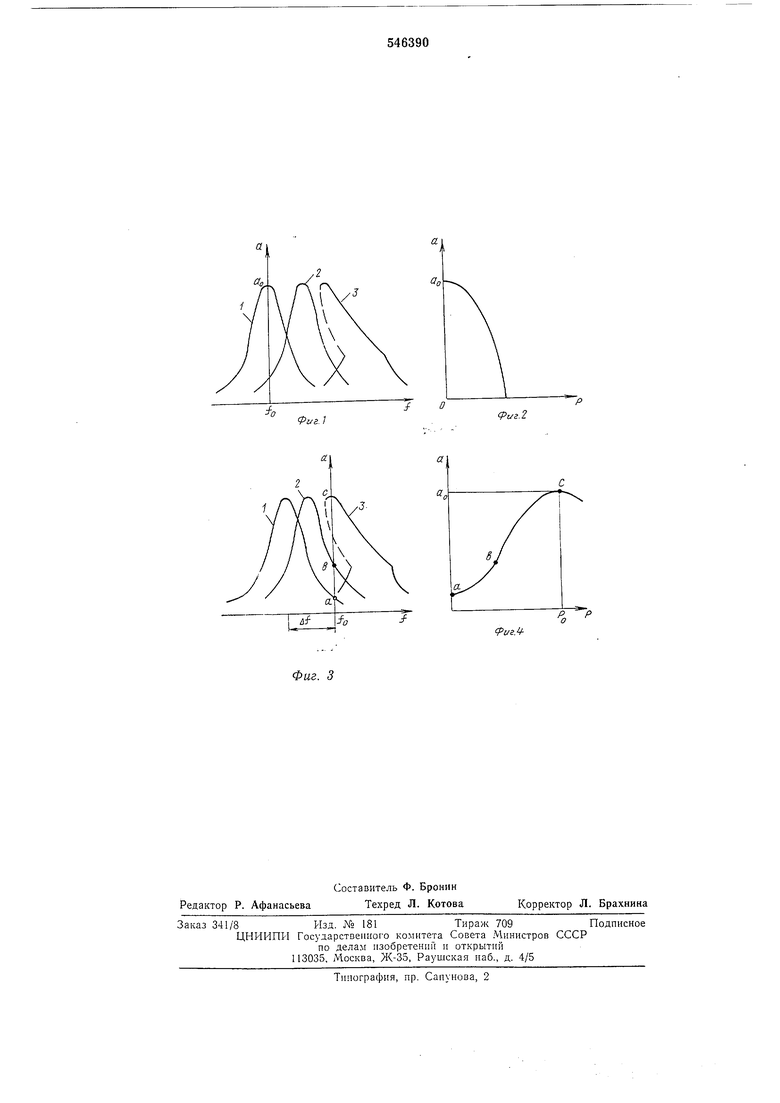

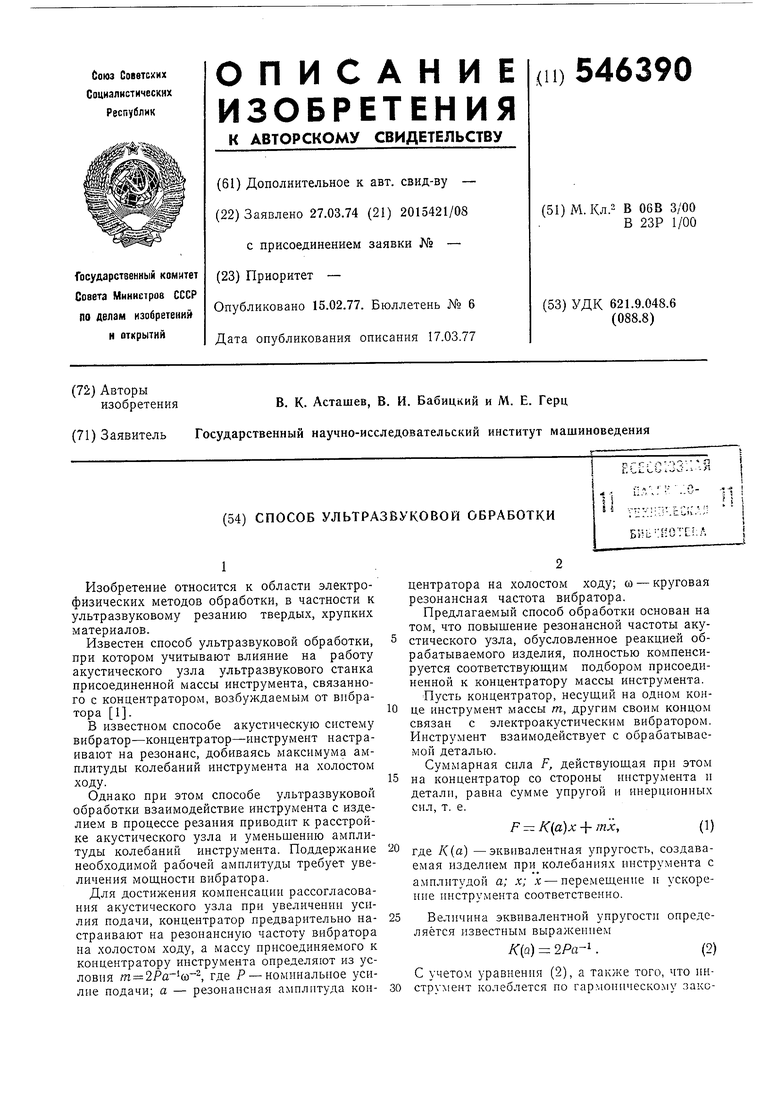

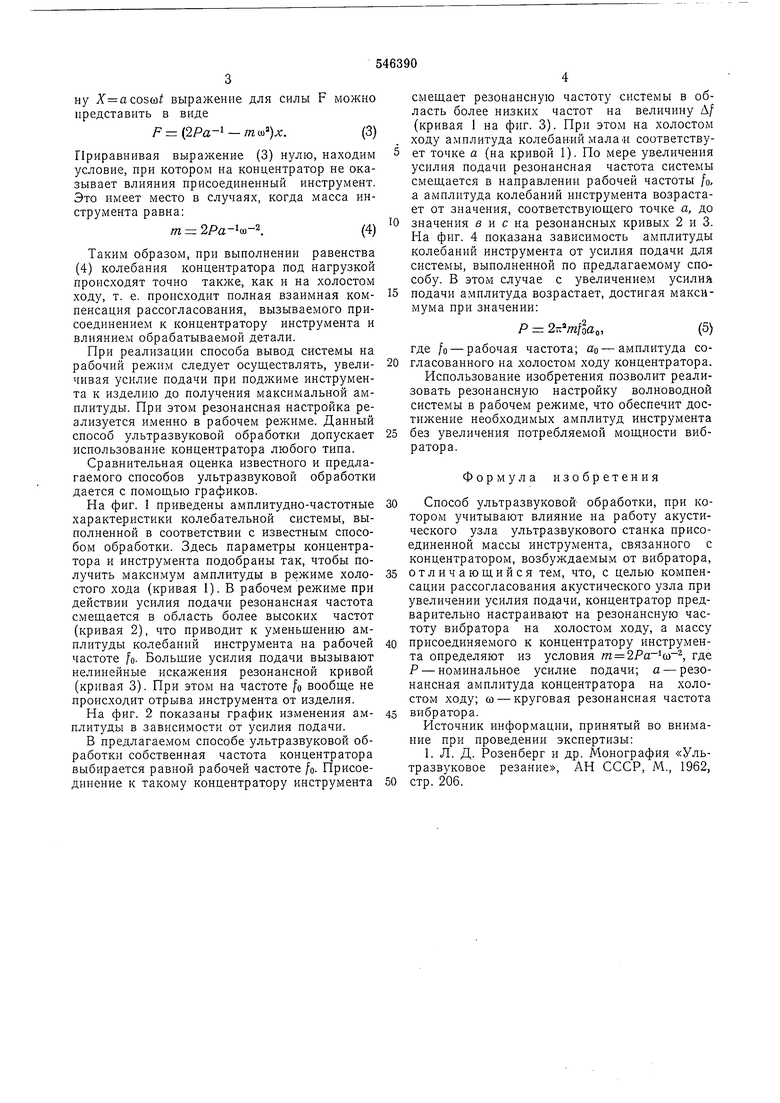

ну (i)t выражение для силы F можно представить в виде F ((.o)x.(3) Приравнивая выражение (3) нулю, находим условие, при котором на концентратор не оказывает влияния нрисоеднненный инструмент. Это имеет место в случаях, когда масса инструмента равна: /п г2Ра-1ш-2. Таким образом, при выполнении равенства (4) колебания концентратора под нагрузкой происходят точно также, как и на холостом ходу, т. е. происходит полная взаимная компенсация рассогласования, вызываемого присоединением к концентратору инструмента и влиянием обрабатываемой детали. При реализации способа вывод системы на рабочий режим следует осуществлять, увеличивая усилие подачи при поджиме инструмента к изделию до получения максимальной амилитуды. При этом резонансная настройка реализуется именно в рабочем режиме. Данный способ ультразвуковой обработки допускает использование концентратора любого типа. Сравнительная оценка известного и предлагаемого способов ультразвуковой обработки дается с помощью графиков. На фиг. 1 приведены амплитудно-частотные характеристики колебательной системы, выполненной в соответствии с известным способом обработки. Здесь параметры концентратора и инструмента подобраны так, чтобы получить максимум амплитуды в режиме холостого хода (кривая 1). В рабочем режиме при действии усилия подачи резонансная частота смещается в область более высоких частот (кривая 2), что приводит к уменьшению амплитуды колебаний инструмента на рабочей частоте fo. Больщие усилия подачи вызывают нелинейные искажения резонансной кривой (кривая 3). При этом на частоте /о вообще не происходит отрыва инструмента от изделия. На фиг. 2 показаны график изменения амплитуды в зависимости от усилия подачи. В предлагаемом способе ультразвуковой обработки собственная частота концентратора выбирается равной рабочей частоте fo. Присоединение к такому концентратору инструмента смещает резонансную частоту системы в область более низких частот на величину Л/ (кривая 1 на фиг. 3). При этом на холостом ходу амплитуда колебаний мала« соответствует точке а (на кривой 1). По мере увеличения усилия подачи резонансная частота системы смещается в направлении рабочей частоты fo, а амплитуда колебаний инструмента возрастает от значения, соответствующего точке а, до значения в и с на резонансных кривых 2 и 3. На фиг. 4 показана зависимость амплитуды колебаний инструмента от усилия подачи для системы, выполненной по предлагаемому способу. В этом случае с увеличением усилия подачи амплитуда возрастает, достигая максимума при значении: Р 2-mfla,,(5) где fo - рабочая частота; Со - амплитуда согласованного на холостом ходу концентратора. Использование изобретения позволит реализовать резонансную настройку волноводной системы в рабочем режиме, что обеспечит достижение необходимых амплитуд инструмента без увеличения потребляемой мощности вибратора. Формула изобретения Способ ультразвуковой обработки, при котором учитывают влияние на работу акустического узла ультразвукового станка присоединенной массы инструмента, связанного с концентратором, возбуждаемым от вибратора, отличающийся тем, что, с целью компенсации рассогласования акустического узла при увеличении усилия подачи, концентратор предварительно настраивают на резонансную частоту вибратора на холостом ходу, а массу присоединяемого к концентратору инструмента определяют из условия , где Р - номинальное усилие подачи; а - резонансная амплитуда концентратора на холостом ходу; (О - круговая резонансная частота вибратора. Источник информации, принятый во внимание при проведении экспертизы: 1. Л. Д. Розенберг и др. Монография «Ультразвуковое резание, АН СССР, М., 1962, стр. 206.

ФигЛ

(.2

f

fus.

Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой обработки | 1978 |

|

SU869846A1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2005 |

|

RU2284228C1 |

| Способ испытаний кавитационной эрозии | 2020 |

|

RU2739145C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ И АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ УЛЬТРАЗВУКОВЫХ СИСТЕМ | 2007 |

|

RU2350405C2 |

| Способ ультразвуковой обработки материалов и устройство для его осуществления | 1978 |

|

SU766790A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| Способ управления процессом ультразвуковой микросварки | 1985 |

|

SU1311887A1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ ЖИДКИХ СРЕД | 2011 |

|

RU2473076C2 |

| СПОСОБ РАСПИЛОВКИ ДРЕВЕСИНЫ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2113347C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

Авторы

Даты

1977-02-15—Публикация

1974-03-27—Подача