(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОГО РЕЗАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом ультразвукового резания | 1981 |

|

SU1039695A2 |

| Способ возбуждения ультразвуковой колебательной системы | 1977 |

|

SU763004A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ КОЛЕБАТЕЛЬНОГО ДВИЖЕНИЯ МАССЫ | 2012 |

|

RU2568042C2 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 2002 |

|

RU2225785C1 |

| Способ ультразвуковой механической обработки | 1982 |

|

SU1068236A1 |

| Устройство для ультразвукового хонингования | 1982 |

|

SU1125122A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| Ультразвуковое излучающее устройство | 1981 |

|

SU1000118A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РЕЗОНАНСНОЙ ЧАСТОТЫ ПРИВОДИМОГО В УЛЬТРАЗВУКОВОЕ КОЛЕБАНИЕ ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ | 2016 |

|

RU2673780C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ ЛИПОСАКЦИИ | 2003 |

|

RU2247544C1 |

1

Изобретение относится к машиностроению, и может быть использовано при ультразвуковом резании, особенно при суперфинишировании, хонинговании и шлифовании.

Известен способ управления процессом ультразвукового резания, при котором измеряется текущее значение резонансной частоты ультразвукового преобразователя и в соответствии с .ним подстраивается частота напряжения генератора, т. е. осуществляется автоподстройка частоты АПЧ. При этом стремятся обеспечить постоянную амплитуду колебаний инструмента в процессе работы 1.

Однако при таком способе управления процессом резания не обеспечивается высокая точность деталей.

Известен также способ обработки, при котором для автоматического поддержания резонанса в качестве критерия расстройки по частоте выбирается изменение параметра расстройки угла сдвига фаз между скоростью колебательного движения ультразвуковой системы и возмущающей силой преобразователя 2.

Однако эта система сложна и имеет значительное время переходного процесса.

Для управления процессом ультразвукового резания применяют также измерение величины сопротивления нагрузки, основанное на изменении режима колебаний системы путем моделирования активной и реактивной составляющих 3.

Однако этот метод весьма трудоемок и применим лишь в лабораторных условиях.

Все перечисленные способы не обеспечивают высокой точности геометрической формы детали, которая может быть получена только при наличии функциональной связи величины амплитуды колебаний инструмента с погрешностью геометрической формы детали.

Целью изобретения является повышение 15 точности ультразвуковой механической обработки лезвийным и абразивным инструментами путем регулировки амплитуды колебаний инструмента в зависимости от погрешности геометрической формы детали.

Эта цель достигается тем, что определяют экспериментально или рассчитывают наибольшее значение радиальной силы прижима за один оборот заготовки или двойной ход инструмента, определяют резонансную частоту колебательной системы с заготовкой, соответствующую наибольшей силе прижима рмакс,и устанавливают частоту генератора fq равной рмакс

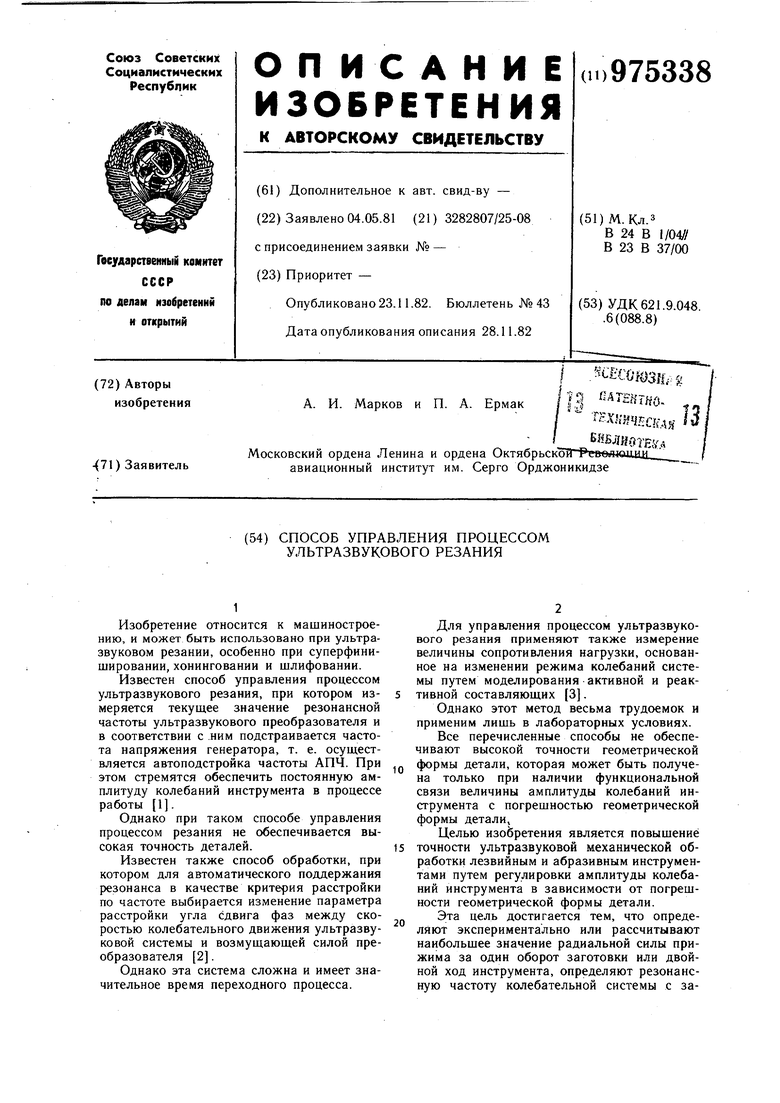

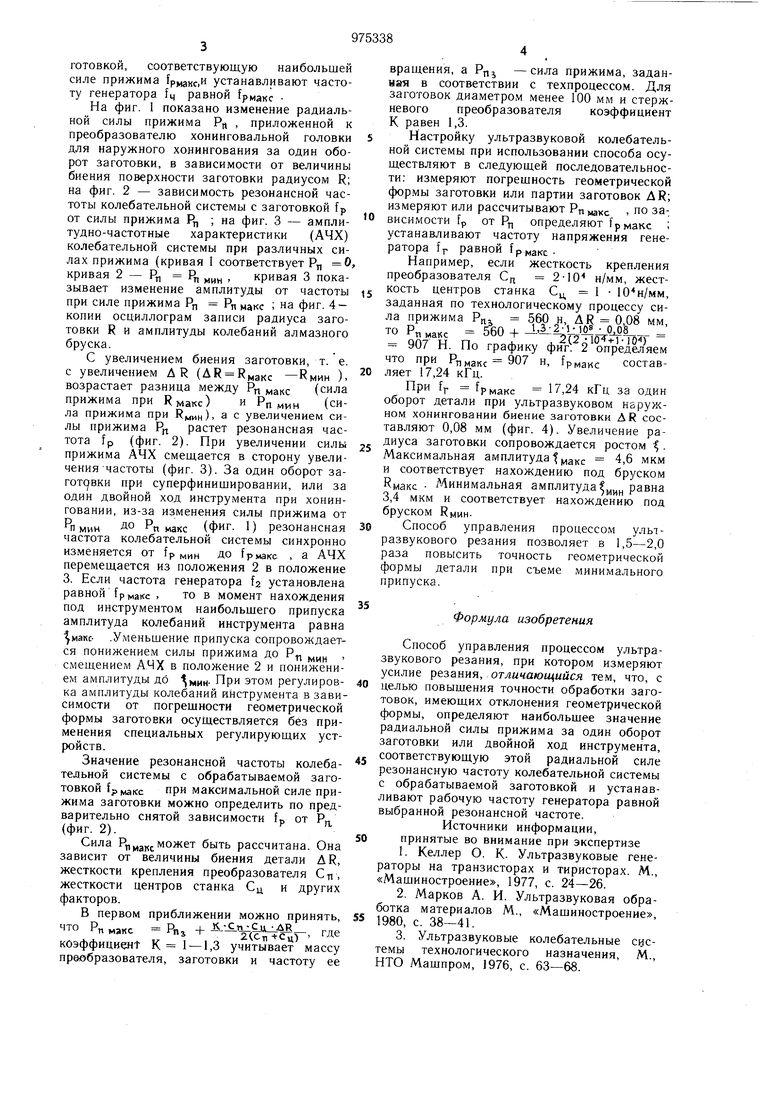

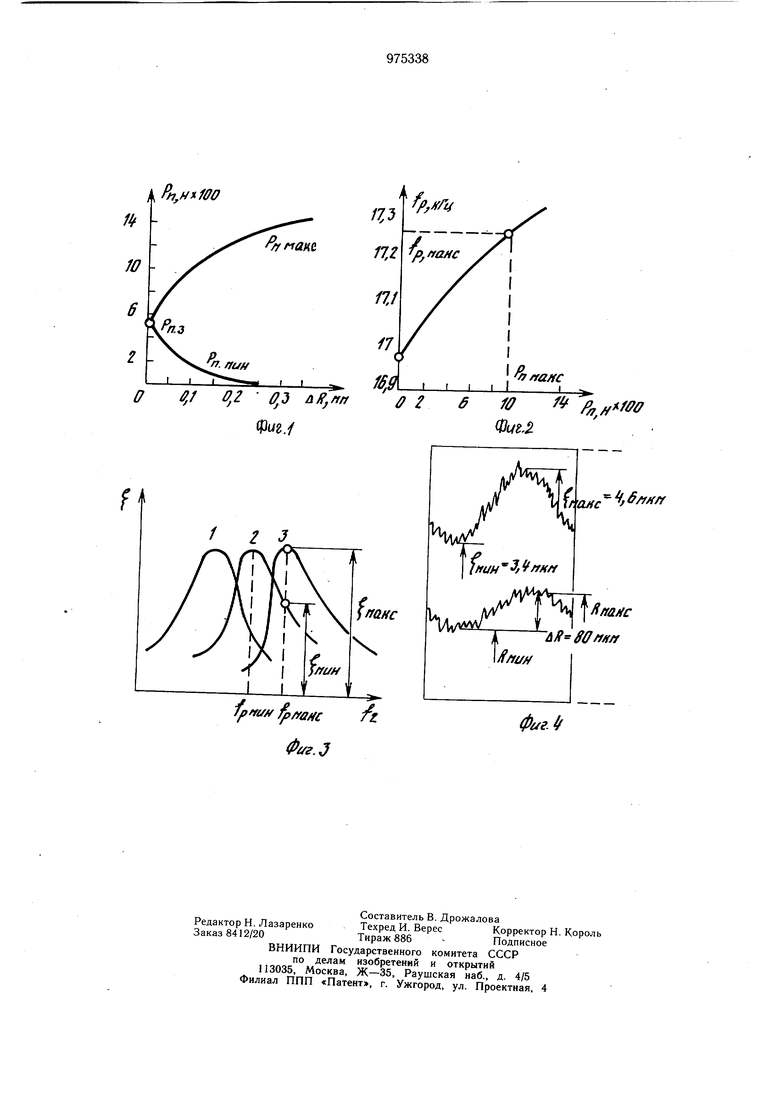

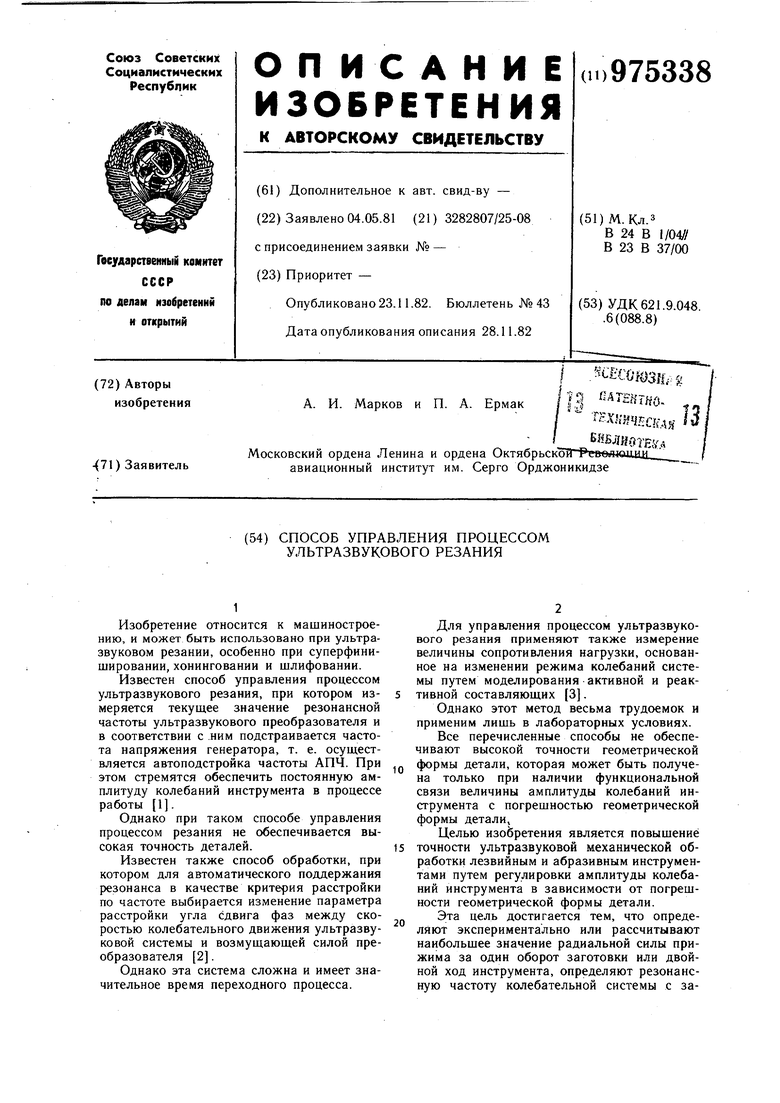

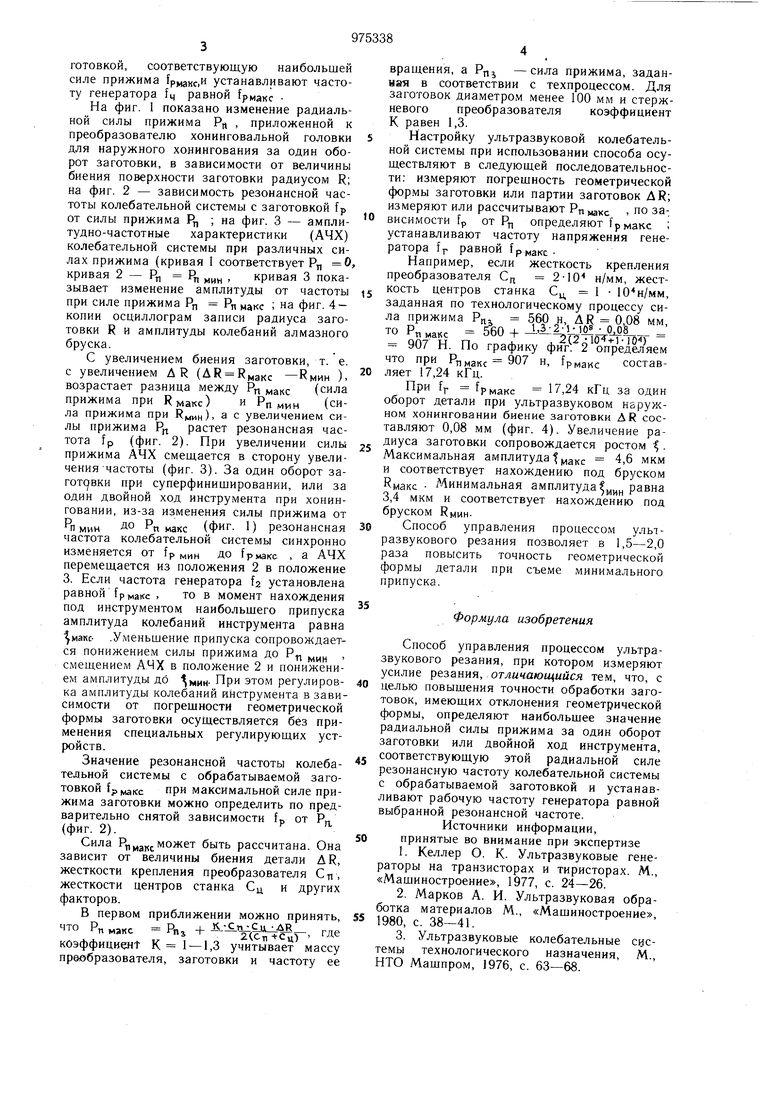

На фиг. 1 показано изменение радиальной силы прижима Рд , приложенной к преобразователю хоиинговальной головки для наружного хонингования за один оборот заготовки, в зависимости от величины биения поверхности заготовки радиусом R; на фиг. 2 - зависимость резонансной частоты колебательной системы с заготовкой fp от силы прижима 1 ; на фиг. 3 - амплитудно-частотные характеристики (АЧХ) колебательной системы при различных силах прижима (кривая 1 соответствует PI, 0 кривая 2 - РП fn мин кривая 3 показывает изменение амплитуды от частоты при силе прижима Pj, РП макс I на фиг. 4 - копии осциллограм записи радиуса заготовки R и амплитуды колебаний алмазного бруска.

С увеличением биения заготовки, т. е. с увеличением AR (AR RMaKc -RMHH ), возрастает разница между Р макс (сила прижима при RMBKC) и РП мин (сила прижима при RMMH) 3 с увеличением силы прижима Pfi растет резонансная частота fp (фиг. 2). При увеличении силы прижима АЧХ смещается в сторону увеличениячастоты (фиг. 3). За один оборот заготс вки при суперфинишировании, или за один двойной ход инструмента при хонинговании, из-за изменения силы прижима от РПМУЖ ДО Р„ кикс (фиг. 1) резонансная частота колебательной системы синхронно изменяется от fp мин ДО fpxaKc , а АЧХ перемещается из положения 2 в положение 3. Если частота генератора fa установлена равной fp макс , то в момент нахождения под инструментом наибольшего припуска амплитуда колебаний инструмента равна макс- .У.меньшение припуска сопровождается понижением силы прижима до Р , смещением АЧХ в положение 2 и понижением амплитуды до мин- При этом регулировка амплитуды колебаний инструмента в зависимости от погрешности геометрической формы заготовки осуществляется без применения специальных регулирующих устройств.

Значение резонансной частоты колебательной системы с обрабатываемой заготовкой fpwaKc при максимальной силе прижима заготовки можно определить по предварительно снятой зависимости fp от Р, (фиг. 2).

Сила Р„ д может быть рассчитана. Она зависит от величины биения детали AR, жесткости крепления преобразователя Сщ, жесткости центров станка Сц и других факторов.

В первом приближении можно принять,

что р„,з«с рп. +

коэффициент К 1 -1,3 учитывает массу преобразователя, заготовки и частоту ее

вращения, а -сила прижима, заданная в соответствии с техпроцессом. Для заготовок диаметром менее 100 мм и стержневого преобразователя коэффициент К равен 1,3.

Настройку ультразвуковой колебательной системы при использовании способа осуществляют в следующей последовательности: измеряют погрешность геометрической формы заготовки или партии заготовок AR; измеряют или рассчитывают Рпмакс . по зависимости fp от Pfl определяют fpwaKc ; устанавливают частоту напряжения генератора fp равной fpMaKc

Например, если жесткость крепления преобразователя С 2-10 н/мм, жесткость центров станка С 1 10 н/мм, заданная по технологическому процессу сила прижима Ри, 560 н, AR 0,08 мм, т-п Р- Xfin -I- l,3-2l-ios -

то Гц макс - ODU Н2(2ЧО +Г-ТбЯ

907 Н. По графику фиг. 2 определяем что при Рпмакс 907 н, fpMaKc составляет 17,24 кГц.

При fp fpwaKc 17,24 кГц за один оборот детали при ультразвуковом наружном хонинговании биение заготовки AR составляют 0,08 мм (фиг. 4). Увеличение радиуса заготовки сопровождается ростом . Максимальная амплитуда 4,6 мкм и соответствует нахождению под бруском Кмакс Минимальная амплитуда равна 3,4 мкм и соответствует нахождению под бруском RHHH.

Способ управления процессом ультразвукового резания позволяет в 1,5-2,0 раза повысить точность геометрической формы детали при съеме минимального припуска.

Формула изобретения

Способ управления процессом ультразвукового резания, при котором измеряют усилие резания, отличающийся тем, что, с целью повышения точности обработки заготовок, имеющих отклонения геометрической формы, определяют наибольшее значение радиальной силы прижима за один оборот заготовки или двойной ход инструмента, соответствующую этой радиальной силе резонансную частоту колебательной системы с обрабатываемой заготовкой и устанавливают рабочую частоту генератора равной выбранной резонансной частоте. Источники информации,

принятые во внимание при экспертизе

А Pf1,

fc

ХД О ff,f 0,2 J 2 б фиг./ fff y ff fffff Фс/г

Фиг. If

Авторы

Даты

1982-11-23—Публикация

1981-05-04—Подача