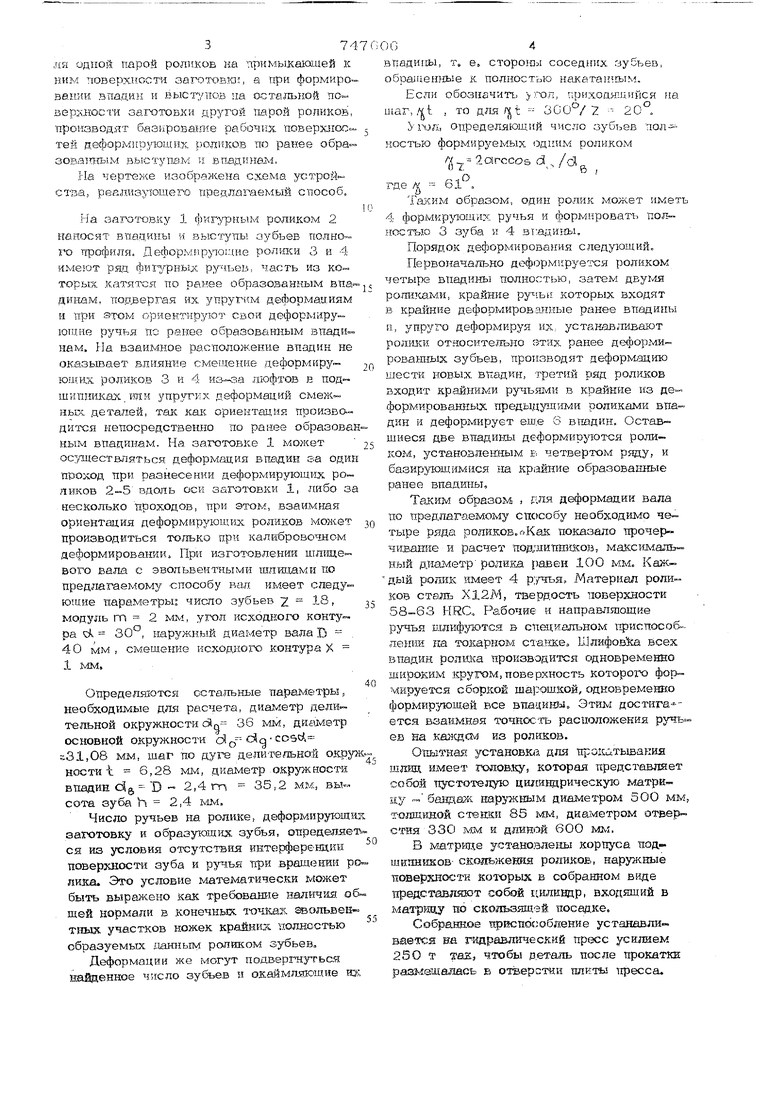

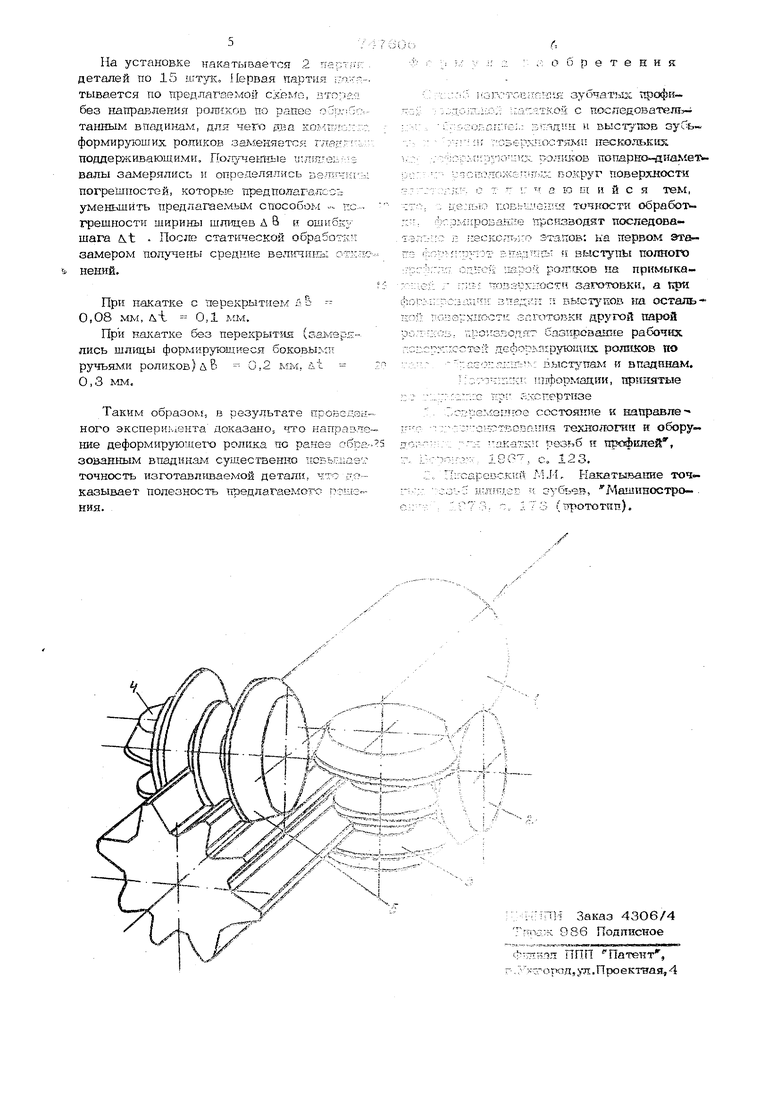

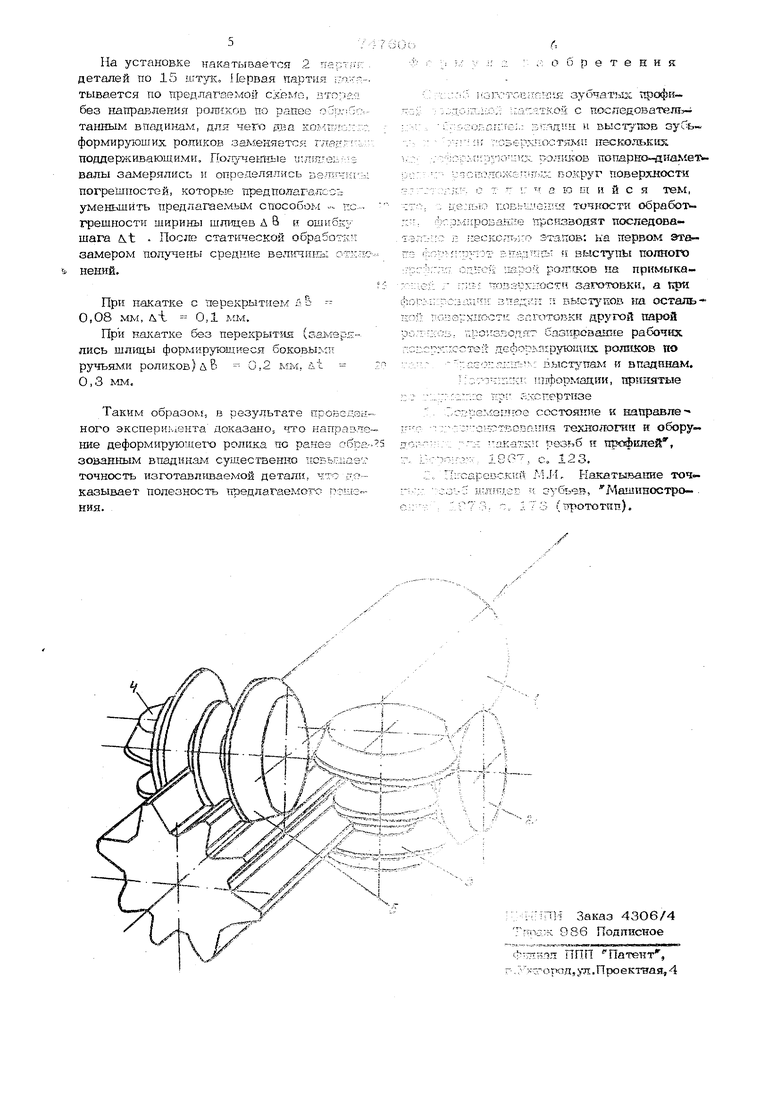

Изобретение относится к обработке металлов давлением и может быть использовано при роликовой прокатке шлицевых валов и зубчатых колес. Известен способ продольного накатывания шлицевых валов и зубчатых колес, осу ществляемый на станках швейцарской фирмы Ernsi Сгоб, ттри котором два валка со смонтированными на них накатными роликами одновременно обрабатывают вращающуюся вокруг своей оси заготовку. Число оборотов валков и заготовок находится в определенной зависимости от числа накатываемых зубьев К недостаткам данного способа относится снижение точности получаемых деталей за счет расположения зубьев на заготовке с помощью согласования вращения валков и заготовки без учета величины неизбежных люфтов и смешений вращающих ся валков и накатных роликов в моменты деформации очередного участка зубьев. При этом возможно нарушение точности в расположении зубьев как по длине, так и по радиусу. Известен также способ изготовления зубчатых профилей продольной накаткой при котором изготовление зубчатых профилей продольной накаткой осуществляется с последовательным образованием впадин н выступов зубьей рабочими поверхностями нескольких пар деформирующих роликов попарно-диамьтрально расположенных вокруг поверхностпи заготовки 2. Недостатком данного способа является снижение точности взаимного расположения впадин и выступов- в радиальном сечении детали за счет неконтролируемых смешений отдельных роликов под действием рабочих усилий, а также люфтов в подшипниках и нежесткости всех конструкций. Цель изобретения - увеличение точности получаемых деталей. Поставленная цель достигается тем, что формирование производят последовательно в несколько этапов, на первом этапе формуют впадины и выступы полного профи374ля одной парой роликов на гфимь каю :цей К ним тюверхлост-и заготовю, а при формиро вании впадин и Еыст:711ов iia остап1 ной пс аер:шости заготовхи другой парой роликов Производят базкроваш-ш рабочих иоверхнссе тей десЬормпр5тощи.к роликов по ранее о6ра sosamibiM выступам и Бпадниал, На чертеже изображена схема устройства, реализ;лоще5:х5 предлагаемый способ, На загоахэвку 1 фигурным роликом 2 наносят впадины и выступы аубьев полно го . Деформяр}ао цие ролики 3 и 4 имеют РЯЦ фигурнь1х ручьеь, часть из КО торых катятся по ранее образованным виа. динам, подвергая их упругим деформадиям и при этом ориентир:/1от свои дефорьшру- ют не ручья по ранее образованным впадинам. На взаимное расположение вп.адин не оказьтает влияние смещение деформиру. ющкх роликов 3 и 4 из-за люфтов в под шипника с. рши упругих деформаций смежных деталей, так как ориентация производится непосредственно по ранее образова ным впацинам. На заготовке 1 может ос -жествляться деформация впадин за один ПРОХОД при разнесении дефордмирующих роликов 2-5 вдоль оси заготовки 1, либо за несколько проходов, при этом, взаимная ориентация деформирующих роликов может производиться только при калиброво-шом деформироваюш. При изготовлении шлидевого вала с эвольвентными шпицами по предлагаемому способу вал имеет спеду юшие -параметры: число зубьев 2 18, модуль гп 2 мм, угол исходного конту. ра . 30°, наружный диаметр вала Jj 40 мм , смещение исходного контура X 1 мм. Определяется оста.льные napaMSiTpbi необход 1мые для расчета, диаметр дели- тельной окружности cSn 36 мм, диаметр основной окружности d(.f-сЯд-соэЫкЗХ.Об мм, шаг по дуге делительной окру ности х 6,28 мм, дкшу1етр окружности впадин dg D 2,4гт1 35,2 мм, вы™ сота зуба h 2,4 мм, Число ручьев на ролшсе, деформирутощтг эатютовку и образующих зубья, опр гаеляет ся ИБ условия отсутствия йнтерферешхки поверхности зуба и при вращеЕШИ р лика. Это условие математически г.Южет быть выражено как требование наличия об щей нормали в конечных точках ольвентных участков ножек крайних -иолвсстью образуемых данным роликом зубьев. Деформации же могут подвергнуться найденное число зубьев и окаймл-якадие ю О4 впадины, т. е сторошэ соседних зубьев, o6pajiieH№ e к полностью накатангым. Если обозначитг. :тал, приходящийся на шаг, .t , то цпя/li - 3GO°/2 --- 20° 1Х)л, определяющий число зубьев полместью формируемых одним роликом «-,. 2arccos d,Vd о где / - O.L Тахим образом, один ролик может иметь 4 формир тощих ручья и формировать полиостью 3 зуба и 4 вт:аг;,ины. Порядок деформирования следующий, Первоначапь.но деформируе:гся роликом четыре впадины полностью, затем двумл , крайние ручьи которых входят ;в крайние деформированные ранее впадины и, упруго деформируя их. устанавливают pojtttKH относительно этих ранее деформироваШ Ых зубьев, производят деформацию шести новых вкадин, третий ряд роликов входит крайними ручьш си в крайние из дефор.мироваш-гьос npeAbmjiaHMH роликами впадин и деформирует еш.е 6 впадин. Оставшиеся две впадины де:-формируются роликом, устанозлеЕным в четвертом ряду, и базирующимися на крайние образованные ранее впадины. Таким образой , йпя деформадии вала по предпагаемо1у1у необходимо четыре ряда роликов.лКак показало прочерчивание и расчет подшипников, максш 4:аль-ный диаглетр ролика равен ЮО мм. Каждый ролик имеет 4 . Материал ролн-ков сталь Х12.М, твердость поверхности 58-63 HRC, Рабочие и нанравляпощие ручья вдлифуются. в спетглальном приспособлении на токарном станке. Шлйфов са всех впадин ролшса производится одновременно широким кругом,поверхность которогх) формируется сборкой шарошкой, одновременно формирующей все впацишэ1„ достнга---ется взаимная точнос;-гь расположения ручьев на кансдал из роликов. Оиытнак устаноБК а для прсясатьшания шшзд имеет головку, которая представляет собой пустотелую цилиндрическую матрипу - бавдаж наружным диаметром 500 мм, т-олщйдой стенки 85 isiM, диа метром от&ерсгия 330 мм и длиной 6ОО мм, В Marpmie установлены корпуса под. шй:пн 1ков- скольжения роликов, наруткные поверзшости которых в собранном виде представляют собой цилиндр, входящий в матрицу по скользящэй Т1осад.ке. Собранное тфЕспск;обление устанавливается на гидравлический усилием 25О т так, чтобы дет-аль после прокатки раз ; ещаяась в отверстии тшиты пресса.

На установке накать ва8тся 2 гтартяг; , деталей по 15 штугс, 1ервая партия г-а.. тывается по предлагаемой cfet.o, вто:: /; без направления роликов по рапее ,-:Пс.танным впадинам, для чего два ког ш;;;:;::;;.:. формирующих pomiKOB за -у еняетск т-двгг:, поддерживающими, ПолучеЕШые шлгле;,:. Э валы замер51лись и определялись велмчгал; погреШпостей, которые предполагалсст. уменьшить предлагаемы способом .- пс,.,

грешности ширины шлицев Д В Н ОШИбК;

шага /it . После статической обработк замером получены средние величины нений.

При накатке с перекрытием и 5 0,08 мм, д1 0,1 мм.

При нагсатхе без перекрыт ш (ззжэрЕлись шлицы формируюш:иеся боковым:ручьял1и роликов) л В 0,2 ым. ut 0,3 мм.

Таким образом, в результате прОЕзденного экспериьлвнта доказано, гсо направление деформируюшетх) ролика по ранее сбрезованным впадинам существенно иСЕьгиае,: точность изготавл шаемой детали, что fl- называет полезность предлагаемог-С п-паЗ ния.

:: :;: : : обретения

лл гсЕ;тпЖ1Я зубчатззцс тсрофк- оЛ ;:а: тк.ой с поспеЕОватель-i пггге:.: и выступов оубь 7С5брхп:остямп нескольк о;

;У;0-:;КХ ТЮПарЕО-Д ТаМе1яож&гг ;:-,;.: вокруг поверхности

л -; i: г а ю щ и- и с я тем, т:.овы;1ен1Я TOHfrocTH oGpaeoiv.

ззнке производят поспедовакс;ть;:г этапов: ка первом этат гп пиггьт ii выступы полного ;v iB-ijOM: pojrtKOB на прнмьткатозз-з :,:;Гйст - заготовки, а кря и: 2та; кг1 :i БЬстуиов ка осталь jcTii snroTOBKK другой парой nsBOiHT- базпроваш1е pa6o4iix с дефорьяфукнцих ponsiKOB по /гагагт :: выступам и впадкнам. т-ппкк информации, пригштые

гфг йхспертизе

.jGijrioe состоянтю и направле-1-ствопа: ия технояогЕП и обору

:uKa7: ::i резьб Т профилей ,

180-7, с, 123.

зБСкий MJ-L Накатывание точHJ.e . зубьев, Машиностро, -. (прототип).

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| Способ изготовления клеенаносящих валов, устройство для его осуществления и накатной ролик для изготовления клеенаносящих валов | 1991 |

|

SU1814582A3 |

| Способ формирования бочкообразных зубьев | 1981 |

|

SU1066707A1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| Способ изготовления зубчатых профилей | 1989 |

|

SU1764751A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1996 |

|

RU2095182C1 |

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| Устройство для накатки зубчатых колес | 1980 |

|

SU927400A1 |

| СПОСОБ НАКАТЫВАНИЯ ПРОДОЛЬНЫХ РИФЛЕЙ | 1995 |

|

RU2087239C1 |

Авторы

Даты

1980-07-15—Публикация

1978-02-07—Подача