СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубчатых венцов | 1991 |

|

SU1821282A1 |

| Способ накатки зубчатых профилей | 1989 |

|

SU1810195A1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| Способ накатки зубчатых профилей | 1991 |

|

SU1810197A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Способ накатки зубчатых колес | 1987 |

|

SU1710174A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Способ накатывания зубчатых профилей | 1989 |

|

SU1706770A1 |

| Способ накатывания цилиндрических зубчатых колес | 1977 |

|

SU634827A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при накатке зубчатых профилей на заготовках с центральным отверстием. Цель изобретения - повышение качества накатки Кольцевую заготовку формируют с помощью накатников и оправки, состоящей из гладких деформирующих колец, снабженных заборным и выходным участками, При осевом перемещении оправки в отверстии заготовки ее радиально раздают до соприкосновения с зубьями накатников, которые при обкаточном движении формируют на наружной поверхности заготовки зубья полного профиля, затем на верхний торец заготовки воздействуют пуансоном. Предложенный способ получения зубчатых профилей позволяет повысить качество формообразования зуба по длине за счет создания объемно напряженного состояния в зоне деформирования краевых участков зубьев 7 ил., 1 табл.

Изобретение относится к обработке металлов давлением и может быть использовано при накатке зубчатых профилей на заготовках с центральным отверстием

Цель изобретения - повышение качества накатки за счет создания обьемно-напря- женного состояния в зоне деформирования краевых участков зубьев,

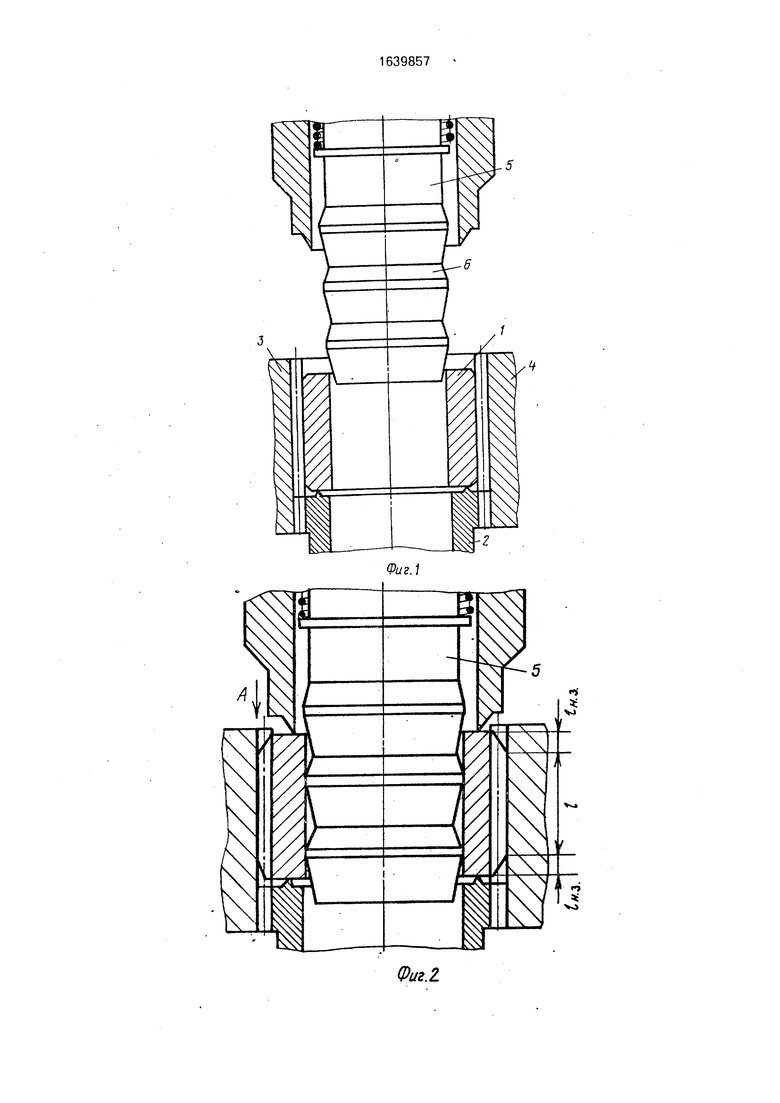

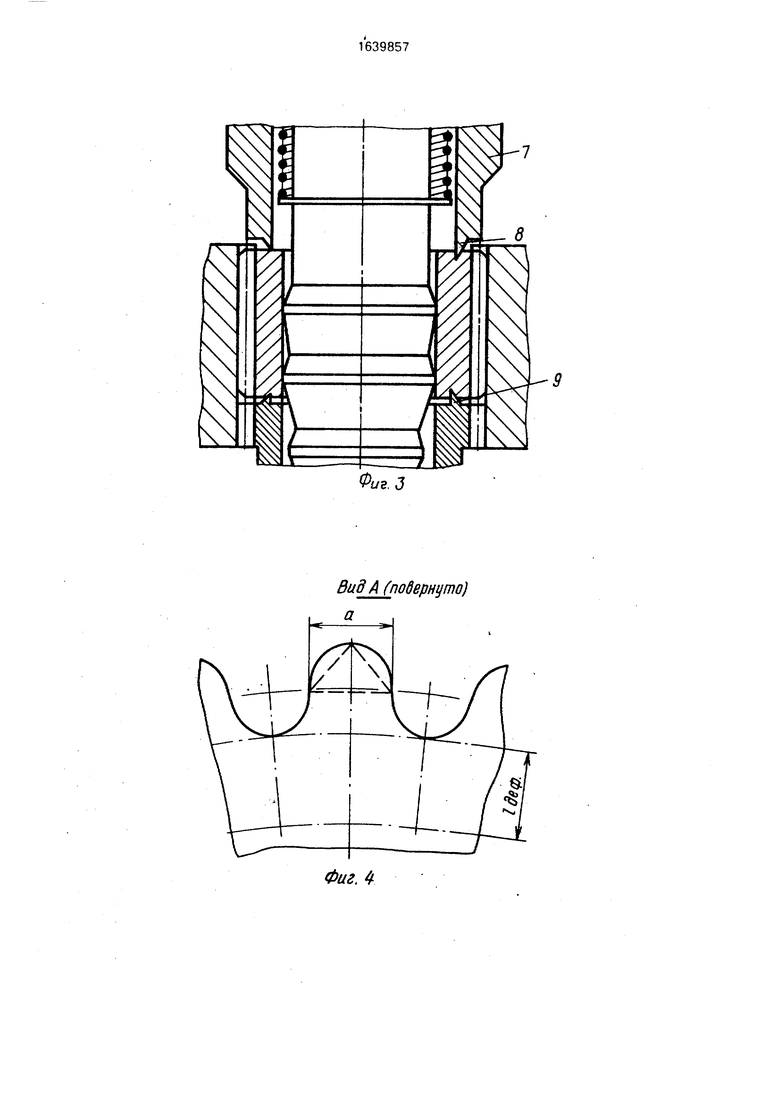

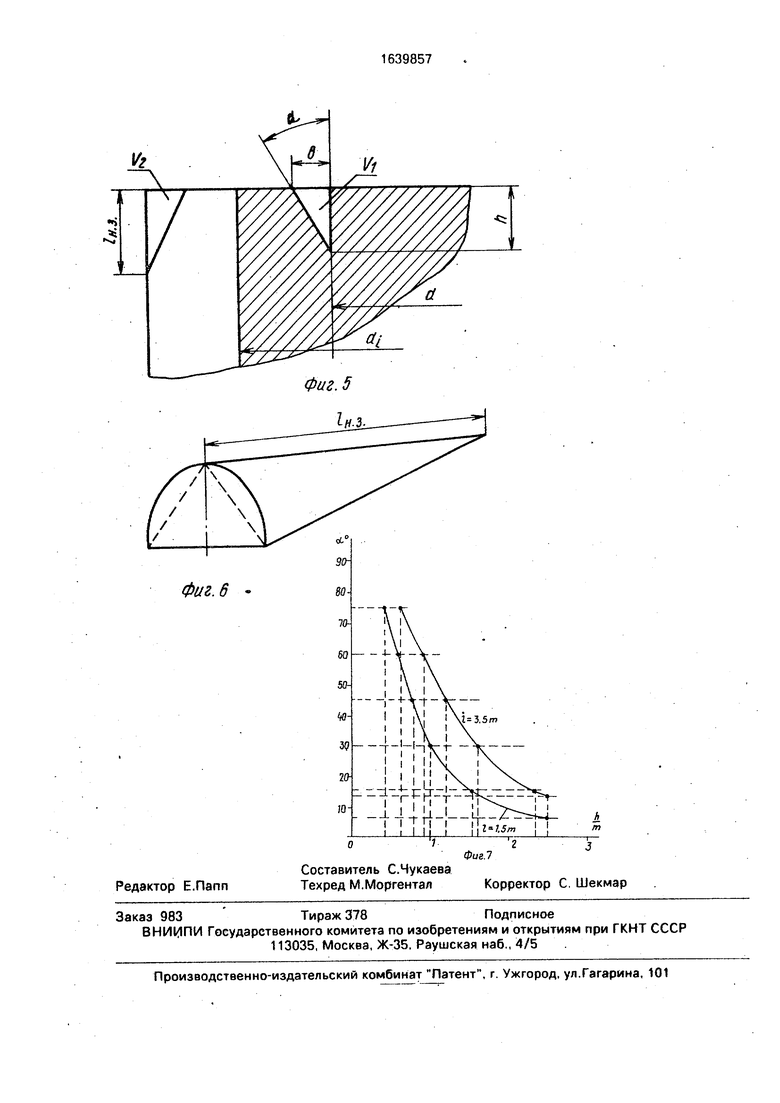

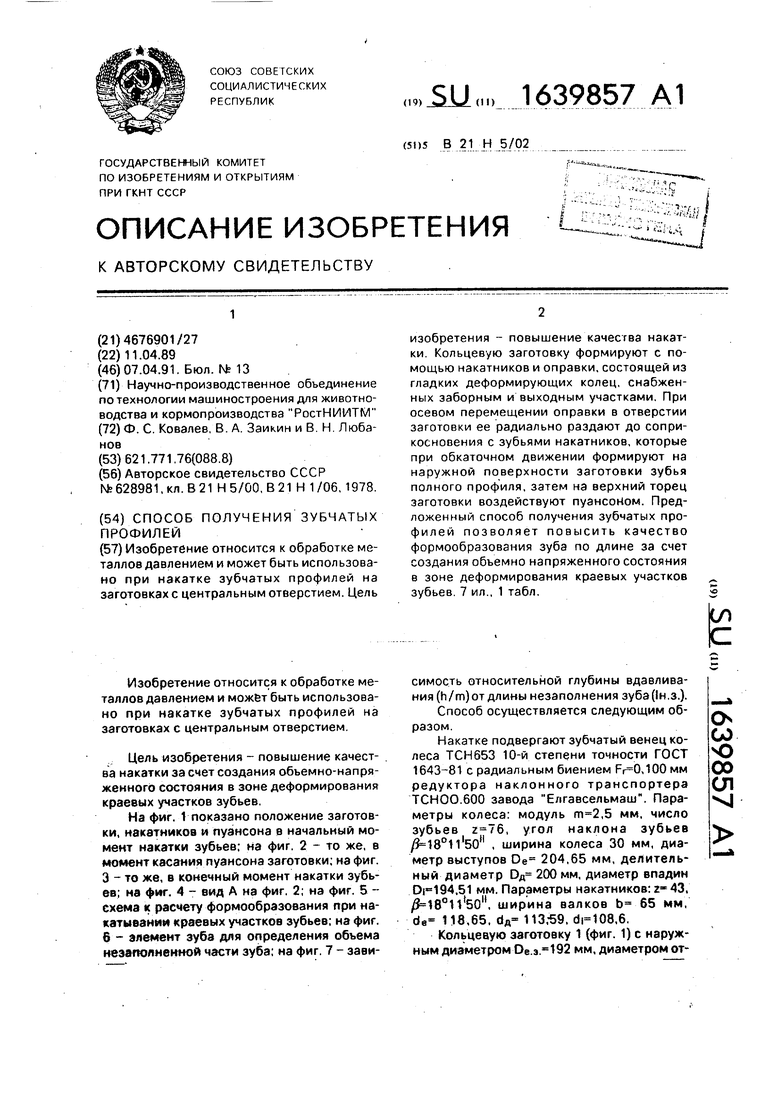

На фиг. 1 показано положение заготовки, накатников и пуансона в начальный момент накатки зубьев; на фиг, 2 - то же, в момент касания пуансона заготовки; на фиг. 3 - то же, в конечный момент накатки зубьев; на фиг. 4 - вид А на фиг, 2; на фиг. 5 - схема к расчету формообразования при накатывании краевых участков зубьев; на фиг. 6 - элемент зуба для определения объема незаполненной части зуба; на фиг. 7 - зависимость относительной глубины вдавливания (h/m)oT длины незаполнения зуба(1н,з.).

Способ осуществляется следующим образом.

Накатке подвергают зубчатый венец колеса ТСН653 10-й степени точности ГОСТ 1643-81 с радиальным биением ,100 мм редуктора наклонного транспортера ТСН00.600 завода Елгавсельмаш. Параметры колеса: модуль ,5 мм, число зубьев , угол наклона зубьев /M8°1l 50 , ширина колеса 30 мм, диаметр выступов Ое 204,65 мм, делительный диаметр Од 200 мм, диаметр впадин ,51 мм. Параметры накатников: г-43. /Ј 18011 50, ширина валков Ь 65 мм, de 118,65, dA 113,69, ,6.

Кольцевую заготовку 1 (фиг. 1) с наружным диаметром Ое.э.192 мм, диаметром отONGJ

чэ

00 СЛ

верстия dene з.154 мм и шириной мм устанавливают на опорный стакан 2 между накатниками 3 и 4, совершающими относительно заготовки 1 обкаточные движения с числом оборотов об/мин, а в отверстие заготовки 1 нажимным устройством (на фиг. 1 не показано) вводят оправку 5, состоящую из 15 гладких деформирующих колец 6 с общим натягом 10 мм. Каждое деформирующее кольцо снабжалось заборным и выходным участками (конусами).

При осевом перемещении оправки 5 деформирующие кольца 6 радиально раздают заготовку 1 до соприкосновения с зубьями накатников 3 и 4, которые при обкаточном движении (фиг. 2) формируют на наружной поверхности заготовки 1 зубья. Заготовку 1 раздают до получения зуба полного профиля длиной I на удалении .5-3,5 модулей от торцов заготовки (фиг. 2).

Затем, не прерывая обкаточных движений накатников 3 и 4, на верхний торец заготовки 1 воздействуют пуансоном 7 (фиг. 3), образуя на ее торцах конусообразные кольцевые углубления диаметром мм и глубиной ,6 или 4,0 мм. При этом диаметр кольцевого углубления выбирают из условия глубины проникновения деформации относительно внутреннего диаметра накатываемого профиля, которая составляет 1деф.2-3 модуля (фиг. 4).

Под действием радиально направленных сил, возникающих от воздействия на заготовку 1 деформирующих поясков 8 и 9 с углом при вершине 2а 60°, деформируемый материал торцовых слоев заготовки, опираясь на жесткую область средних слоев заготовки и упрочненный слой ранее сформированного зубчатого профиля, перемещается в радиальном направлении.

Создание локализование направленного очага деформации является благоприятным для качественного заполнения краевых участков зуба. При этом объем металла Vi (фиг. 5) вытесняется пуансоном 7 и обеспечивает заполнение краевых зон зубьев.

Экспериментально установлено, что незаполнение зуба в радиальном направлении начинается от делительной окружности, т. е. не заполняется головка зуба. А по длине зуба незаполнение составляет 1,5-3,5 модуля и зависит от формируемое™ материала заготовки,

Из расчетов контура Дон ПИ для накатываемого профиля зуба и геометрических построений определяют объем незаполненной части зубьев колеса-. Из фиг. 5 и 6 видно, что незаполненную часть зуба можно аппроксимировать формулой пирамиды с объемом /2.

Подставляя в известную формулу обозначения из фиг. 4 и 6, получают

m л

н.з

(D

0

5

ного зуба;

1нэ (1,5-3,5)т - длина заполненного зуба по его вершинам;

К, 4 з°6 2,45(фиг. 4)- коэффициент, учитывающий поправку при определении площади основания пирамиды.

Из условия постоянства вытесняемый пуансоном обьем металла должен компенсировать незаполнение зубьев

Vi V2.(2)

Объем Vi представляет собой объем кольцевого конического углубления и определяется по формуле h b

Vi

ж d

h 2tga(di-4m).(3)

где b h -tg a - ширина углубления по торцу заготовки;

d (d, - 4m) - диаметр на заготовке, где происходит раздача и соответствует глубине проникновения деформации относительно внутреннего диаметра накатываемого профиля.

Из условия (2) записывают

1г tg a

тг( di - 4 m )

m2 71 К

1н.з

(4)

Решая уравнение (4) относительно h окончательно получают

10

-

m

К 1Н

6 (d, -4 m )tg«

(5)

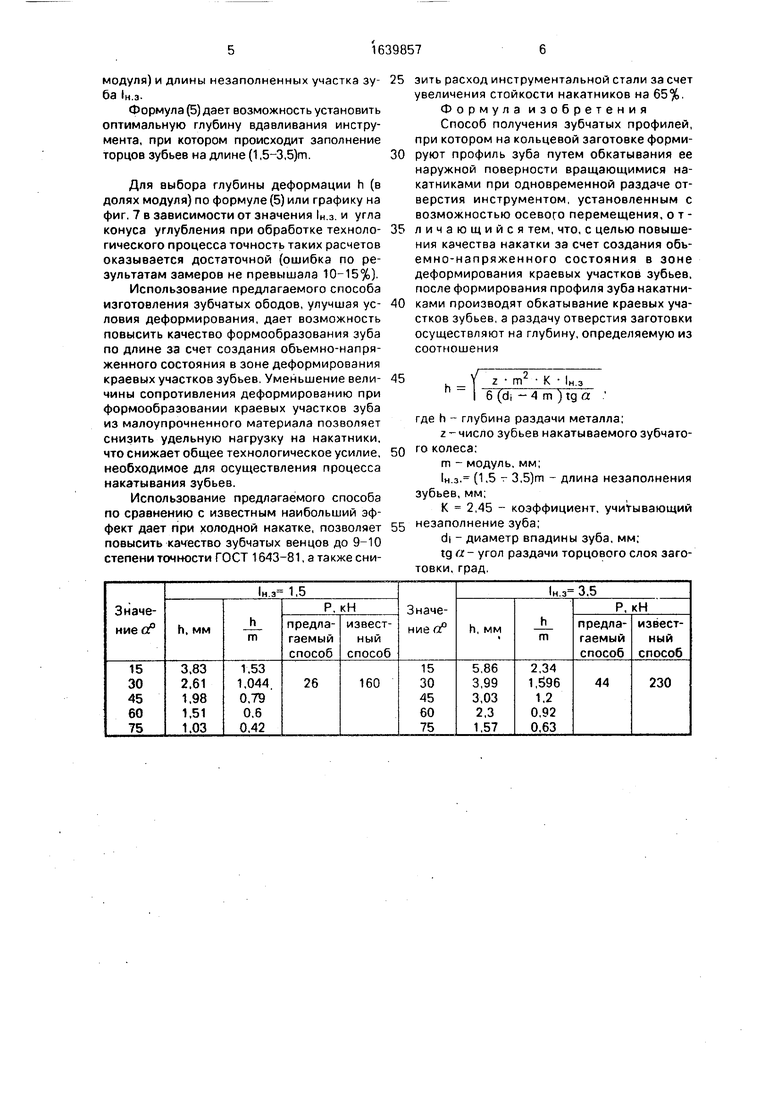

В таблице 1 приведены расчетные зна- чения величины h и показания экспериментальных данных распорного усилия для граничных условий н з. при заполнении краевых участков зубьев по существующему способу и предлагаемому. На фиг. 7 представлен полученный в результате обработки данных график зави симости значения угла вдавливания а от глу- бины приложения нагрузки h (в долях

модуля) и длины незаполненных участка зу- 6а 1н.э.

Формул а (5) дает возможность установить оптимальную глубину вдавливания инструмента, при котором происходит заполнение торцов зубьев на длине (1,5-3,5)т.

Для выбора глубины деформации h (в долях модуля) по формуле (5) или графику на фиг. 7 в зависимости от значения н.з. и угла конуса углубления при обработке техноло- гического процесса точность таких расчетов оказывается достаточной (ошибка по результатам замеров не превышала 10-15%).

Использование предлагаемого способа изготовления зубчатых ободов, улучшая ус- ловия деформирования, дает возможность повысить качество формообразования зуба по длине за счет создания объемно-напряженного состояния в зоне деформирования краевых участков зубьев. Уменьшение вели- чины сопротивления деформированию при формообразовании краевых участков зуба из малоупрочненного материала позволяет снизить удельную нагрузку на накатники, что снижает общее технологическое усилие, необходимое для осуществления процесса накатывания зубьев.

Использование предлагаемого способа по сравнению с известным наибольший эффект дает при холодной накатке, позволяет повысить качество зубчатых венцов до 9-10 степени точности ГОСТ 1643-81, а также снизить расход инструментальной стали за счет увеличения стойкости накатников на 65%. Формула изобретения Способ получения зубчатых профилей, при котором на кольцевой заготовке формируют профиль зуба путем обкатывания ее наружной поверности вращающимися накатниками при одновременной раздаче отверстия инструментом, установленным с возможностью осевого перемещения, отличающийся тем, что, с целью повышения качества накатки за счет создания объемно-напряженного состояния в зоне деформирования краевых участков зубьев, после формирования профиля зуба накатниками производят обкатывание краевых участков зубьев, а раздачу отверстия заготовки осуществляют на глубину, определяемую из соотношения

h -

m

6 (di - 4 m ) tg a

где h - глубина раздачи металла;

z - число зубьев накатываемого зубчатого колеса:

m - модуль, мм;

н.з. (1.5 - 3,5)т - длина незаполнения зубьев, мм;

К 2,45 - коэффициент, учитывающий незаполнение зуба;

di - диаметр впадины зуба, мм;

tg а- угол раздачи торцового слоя заготовки, град.

15

Фиг.2

Вид А (подернуто)

/ МХ7

/

Фиг, 4

ЙгтА

Фиг. 3

Vl

Редактор Е.Папп

Составитель С.Чукаева Техред М.Моргентая

Фиг

Корректор С Шекмар

| Инструмент для накатывания зубчатых профилей на кольцнвых заготовках | 1977 |

|

SU628981A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-11—Подача