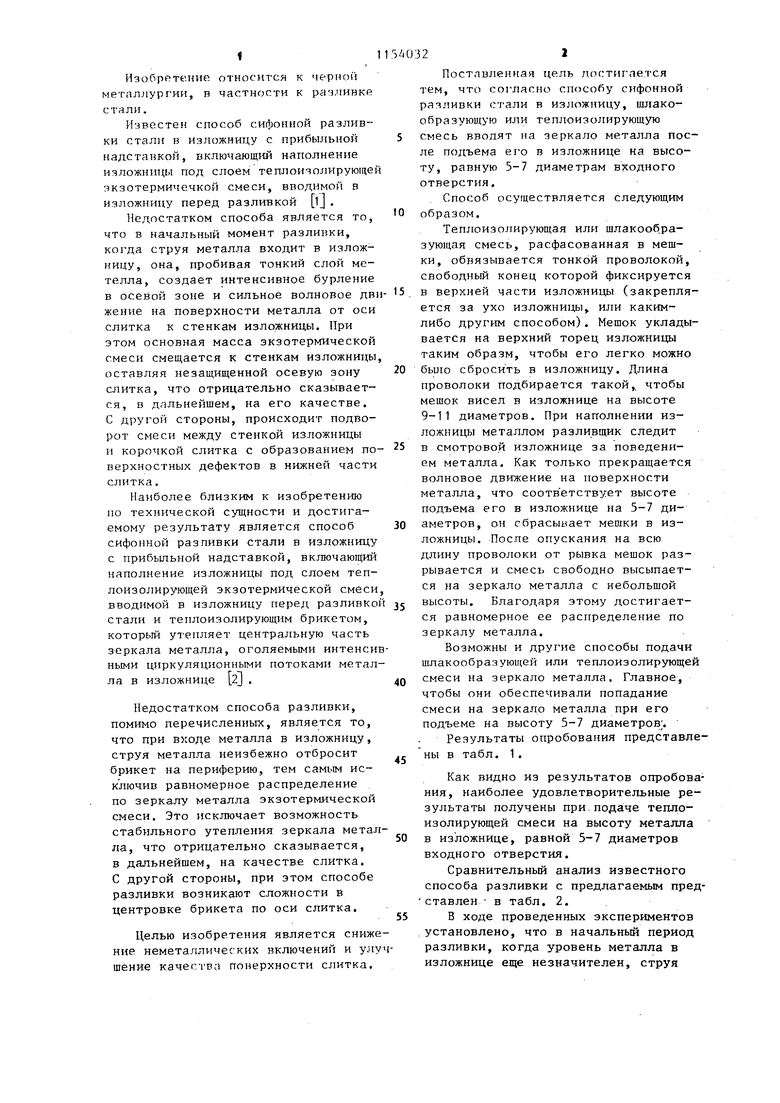

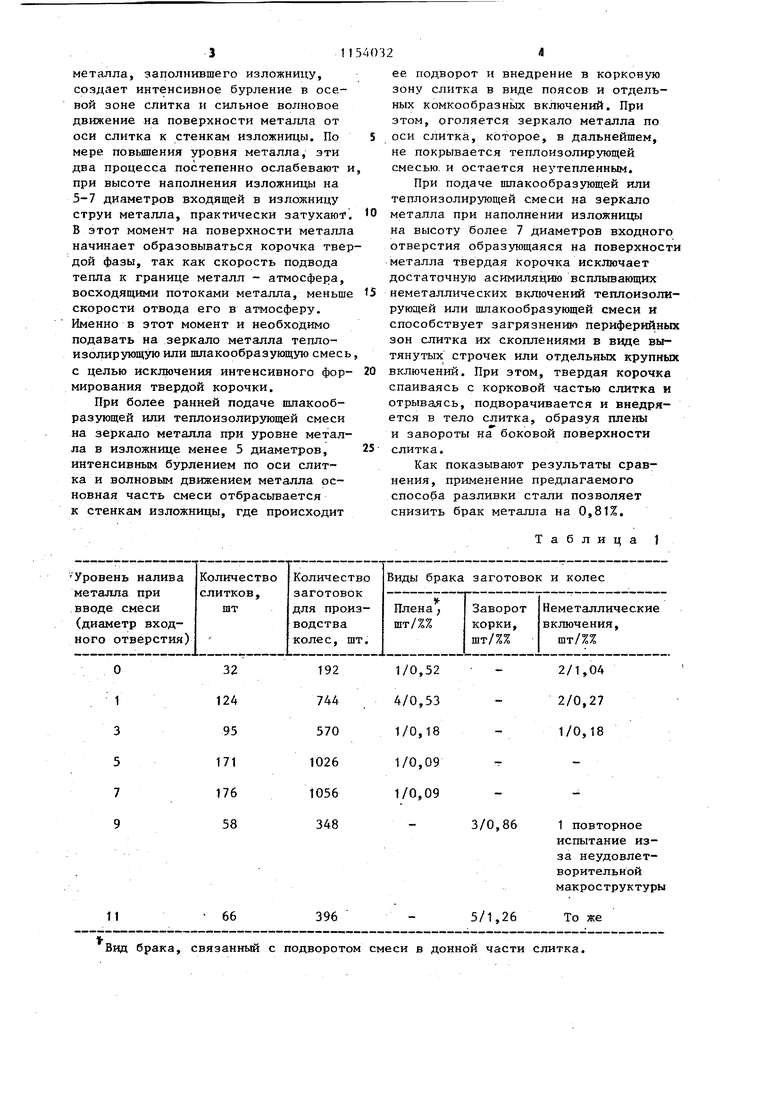

Изобрртегнне относится к черной металлургии, в частности к рачлинке стали. Известен способ сифонной разливки стали в изложницу с прибыльной нале танкой, включающга наполнение изложницы под слоем теплоизолирующе экзотермичечкой смеси, вводимой в изложницу перед разливкой lj . Недостатком способа является то, что в начальный момент разливки, когда струя металла входит в изложницу, она, пробивая тонкий слой метелла, создает интенсивное бурление в осевой зоне и сильное волновое дв жение на поверхности металла от оси слитка к стенкам изложницы. При этом основная масса экзотермической смеси смещается к стенкам изложницы оставляя }ieзащищенной осевую зону слитка, что отрицательно сказывается, в дальнейшем, на его качестве. С другой стороны, происходит подворот смеси между стенкой изложницы и корочкой слитка с образованием по верхностных дефектов в нижней части слитка. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ сифонной разпивки стали в изложницу с прибыльной надставкой, включающий наполнение изложницы под слоем теплоизолирующей экзотермической смеси вводимой в изложницу перед разливко стали и теплоизолирующим брикетом, который утепляет центральную часть зеркала металла, оголяемыми интенси циркуляционными потоками метал ла в изложнице 2J . Недостатком способа разливки, помимо перечисленных, является то, что при входе металла в изложницу, струя металла неизбежно отбросит брикет на периферию, тем самым исключив равномерное распределение по зеркалу металла экзотермической смеси. Это исключает возможность стабильного утепления зеркала метал ла, что отрицательно сказывается, в дальнейшем, на качестве слитка. С другой стороны, при этом способе разливки возникают сложности в центровке брикета по оси слитка. Целью изобретения является сниже ние неметаллических включений и улу шение качества поверхности слитка. 321 Поставленная цель достигается тем, что согласно способу сифонной разливки стали в изложницу, шлакообразующую или теплоизолирующую смесь вводят на зеркало металла после подъема его в изложнице на высоту, равную 5-7 диаметрам входного отверстия. Способ осуществляется следующим образом. Теплоизолирующая или шлакооб.разующая смесь, расфасованная в мешки, обвязывается тонкой проволокой, свободный конец которой фиксируется в верхней части изложницы (закрепляется за ухо изложнитда, или какимлибо другим способом). Мешок укладывается на верхний торец изложницы таким образм, чтобы его легко можно бьию сбросить в изложницу. Длина проволоки подбирается такой, чтобы мешок висел в изложнице на высоте 9-11 диаметров. При наполнении изложницы металлом разливщик следит в смотровой изложнице за поведением металла. Как только прекращается волновое движение на поверхности металла, что соответствует высоте подъема его в изложнице на 5-7 диаметров, он сбрасывает мепжи в изложницы. После опускания на всю длину проволоки от рывка мешок разрывается и смесь свободно высыпается на зеркало металла с небольшой высоты. Благодаря этому достигается равномерное ее распределение по зеркалу металла. Возможны и другие способы подачи шлакообразующей или теплоизолирующей смеси на зеркало металла. Главное, чтобы они обеспечивали попадание смеси на зеркало металла при его подъеме на высоту 5-7 диаметров;. Результаты опробования представлены в табл. 1. Как видно из результатов опробования, наиболее удовлетворительные результаты получены при. теплоизолирующей смеси на высоту металла в изложнице, равной 5-7 диаметров входного отверстия. Сравнительный анализ известного способа разливки с предлагаемым представлен в табл. 2. В ходе проведенных экспериментов установлено, что в начальный период разливки, когда уровень металла в изложнице еще незначителен, струя металла, заполнившего изложницу, создает интенсивное бурление в осевой зоне слитка и сильное волновое движение на поверхности металла от оси слитка к стенкам изложницы. По мере повьнпения уровня металла, эти два процесса постепенно ослабевают при высоте наполнения изложницы на 5-7 диаметров входящей в изложницу струи металла, практически затухают В этот момент на поверхности металл начинает образовываться корочка тве дой фазы, так как скорость подвода тепла к границе металл - атмосфера, восходящими потоками металла, меньш скорости отвода его в атмосферу. Именно в этот момент и необходимо подавать на зеркало металла теплоизолирующую или пшакообразующую смес с целью исключения интенсивного фор мирования твердой корочки. При более ранней подаче шлакообразующей или теплоизолирующей смеси на зеркало металла при уровне метал ла в изложнице менее 5 диаметров, интенсивным бурлением по оси слитка и волновым движением металла основная часть смеси отбрасьгеается к стенкам изложницы, где происходит ее подворот и внедрение в корковую зону слитка в виде поясов и отдельных комкообразньгх включений. При этом, оголяется зеркало металла по оси слитка, которое, в дальнейшем, не покрывается теплоизолирующей смесью, и остается не тепленным. При подаче шлакообразующей или теплоизолирующей смеси на зеркало металла при наполнении изложницы на высоту более 7 диаметров входного отверстия образующаяся на поверхности металла твердая корочка исключает достаточную асимиляцию вспльгоающих неметаллических включений теплоизолирующей или шлакообразующей смеси и способствует загрязнению периферийных зон слитка их скоплениями в виде вытянутых строчек или отдельных крупных включений. При этом, твердая корочка спаиваясь с корковой частью слитка и отрываясь, подворачивается и внедряется в тело слитка, образуя плены и завороты на боковой поверхности слитка. Как показывают результаты сравнения, применение предлагаемого способа разливки стали позволяет снизить брак металла на 0,81%. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки изложниц к сифонной разливке рельсовой стали | 1982 |

|

SU1068214A1 |

| Способ утепления металла при сифонной разливке | 1981 |

|

SU1142217A1 |

| Способ сифонной разливки стали | 1985 |

|

SU1303255A1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

| Способ подготовки глуходонных изложниц для сифонной отливки слитков | 1989 |

|

SU1775217A1 |

| Стаканчик для сифонной разливки стали | 1982 |

|

SU1069926A1 |

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| Способ получения слитков спокойной стали | 1989 |

|

SU1740115A1 |

СПОСОБ СИФ08ЖЙ РАЗШШКИ СТАЛИ в изложницу, включа11 ф1Й ыапол {ение изложницы под слоем -шлакообразующей или теплоизолирукщей смеси, о тличающийся тем, что, с целью снижения неметаллических включений и улучшения качества поверх ности слитка, шлакообразую1цую или теплоизолирующу смесь вводят на зер;Кало металла после подъема его в наложнице на высоту, равную 5-7 диаметрам входного отверстия.

Виц брака, связанный с подворотом смеси в донной части слитка. 122100 64/0,52 Известный 2035 Предлага8778 22/0,24

Таблица2 -/- 32/0,26 53/0,43 -/ 4/0,04 9/0,10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разливка стали в, слитки и их качество | |||

| Сборник | |||

| М., Металлургия, 1974, № 3, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А. Ф. ДОЛГОПОЛОЕ, А. Г. Рабинович, И. Г. Волков, Н. П. Мерщий, К. С. Алферов, Н. М. Виноградов, Н. М. Блащук,и В. И. ПрилепскийУкраинский научно-исследовательский институт металлов | 0 |

|

SU332915A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1983-10-10—Подача