Изобретение относится к области машиностроения и может быть использовано при изготовлении ответственных сварных конструкций, в процессе сварки которых необходимо точно поддерживать заданное расстояние между электродом и поверхностью свариваемо го материала. В современном производстве для контроля длины дуги используют сравнение падения напряжения на дуговом промежутке с эталлонным (заданным) напряжением. Разность этих напряжений характеризует отклонение длины дуги от заданной величины 1. Недостаток этого способа заключается в том, что измерение длины дуги осуществляется между электродом и поверхностью сварочной ванны (расплавленным металлом). Это приводит в процессе сварки к усилению колебаний уровня сварочной ванны, вызванны различными причинами (изменением тока, зазора стыка и др.). Так, при опускании уровня сварочной ванны увеличивается, расстояние между концом электрода и поверхность сварочной ванны, при этом регулятор, стабилизируя длину дуги, подает элек род в сварочную ванну, что вызывает дальнейшее опускание уровня сварочной ванны и, в конечном итоге, может привести к прожогам. Известен способ контролирования длины сварочной дуги, при котором падение напряжения на дуге сравнивают с эталонным 2. Известный способ не позволяет точно поддерживать расстояние между концом электрода и поверхностью свариваемого материала, так как напряжение дуги, которое сравнивают с опорным напряжением, пропорционально расстоянию от конца электрода до поверхности расплавленного металла (сварочной ванны). Целью изобретения является устранение влияния колебания уровня сварочной ванны на точность процесса измерения длины дуги. Цель достигается тем, что на сварочную дугу накладывают высокочастотное синусоидальное на,пряжение, а величину длины дуги определяют по падению высокочастотного напряжения на участке от конца электрода до поверхности свариваемого изделия контактирующей со сварочной ванной. На чертеже показана сущность спо:соба. Здесь даны: изделие 1 со сварочной ванной 2 (расплавленнхЫй металл) , сварочный электрод 3 и .сварочная дуг 4 с областями максимального протекания высокочастотных 5 токов и низкочастотного 6 (или постоянного) тока. При наложении на сварочную дугу 4 тока высокой частоты он .потечет по поверхности дуги области 5, основани Которой лежит за пределами сварочной ванны 2. Следовательно, по падению высокочастотного напряжения 4 можно судить о расстоянии от конца электрода 3 до поверхности свариваемого изделия 1.

Пример осуществления способа. : Проводились измерения точности 1 онтррлирования расстояния от конца электрода до поверхности свариваемог

изделия и влияния колебания уровня обварочной ванны на точность измерени предлагаемым и известным способом.

Для имитации колебания уровня сварочной ванны применяли чередование

.сварки без подкладки и на охлаждаемой подкладке на одних и тех же режимах сварки. Так, при сварке на весу (без подкладки) обратная сторона шва формируется свободно, что вызывает опускание сварочной ванны, а при переходе на охлаждаемую подкладку уровень сварочной ванны поднимается, как охлаждаемая подкладка пр -:нудительно формирует обратную сторону , т.е. препятствует растеканирэ расплавленного металла, а значит и провисанию сварочной ванны. При сварке на весу (без подкладки) уровень сварочной ванны опускается, nosTONry расйтояние от конца электрода до поверхности сварочной ванны будет больuiG, чем расстояние от конца электрода до поверхности свариваемого изделия. При переходе на охлаждаемую подкладку уровень сварочной ванны поднимается и расстояние от конца электрода до поверхности сварочной ванны становится равным расстоянию от конца электрода до поверхности свариваемого изделия.

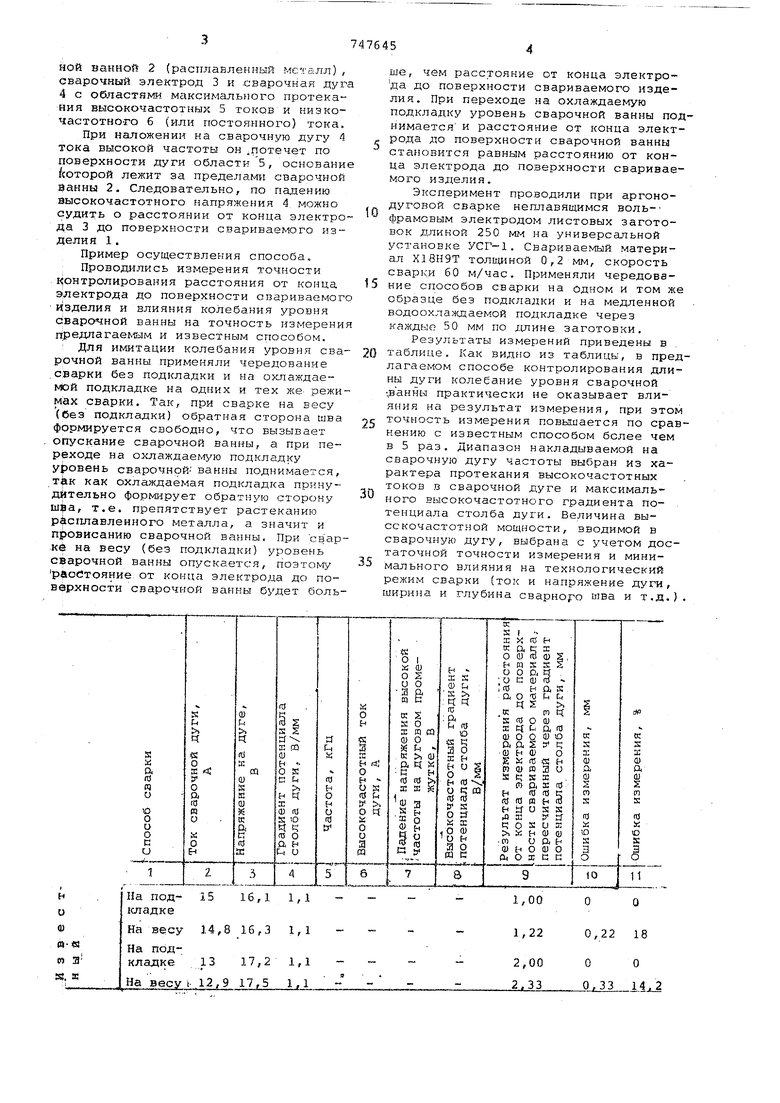

Эксперимент проводили при аргонодуговой сварке неплавящимся вольфрамовым электродом листовых заготовок длиной 250 мм на универсальной установке УСГ-1. Свариваемый материал Х18Н9Т толЕциной 0,2 мм, скорость сварки 60 м/час. Применяли чередование способов сварки на одном и том же образце без подкладки и на медленной водоохлаждаемой подкладке через каждые 50 мм по juiHHe заготовки.

Результаты измерений приведены в . таблице. 1Сак видно из таблицы, в предлагаемом способе контролирования длины дуги колебание уровня сварочной Ханны практически не оказывает влияния на результат измерения, при этом точность измерения повышается по сравнению с известным способом более чем в 5 раз. Диапазон накладываемой на сварочную дугу частоты выбран из характера протекания высокочастотных токов в сварочной дуге и максимального высокочастотного градиента потенциала столба дуги. Величина высокочастотной мощности, вводимой в сварочную дугу, выбрана с учетом достаточной точности измерения и минимального влияния на технологический режим сварки (TOIC и напряжение дуги, ширина и глубина сварного шва и т.д.)

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулировки длины дуги | 1977 |

|

SU725836A1 |

| Способ регулирования процесса дуговой сварки | 1983 |

|

SU1136906A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115521C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ИНЕРТНЫХ И ЗАЩИТНЫХ ГАЗОВ | 2022 |

|

RU2789640C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119416C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| СПОСОБ РЕГУЛ|ИРОВАНИЯ ДЛИНЫ ДУГОВОГО ПРОМЕЖУТКА | 1973 |

|

SU382488A1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ (ВАРИАНТЫ), СПОСОБ ПОДВОДА РАСПЛАВЛЕННОГО МЕТАЛЛА ИЗ ПОДАВАЕМОЙ СВАРОЧНОЙ ПРОВОЛОКИ В СВАРОЧНУЮ ВАННУ (ВАРИАНТЫ) | 2000 |

|

RU2211752C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

Авторы

Даты

1980-07-15—Публикация

1977-12-06—Подача