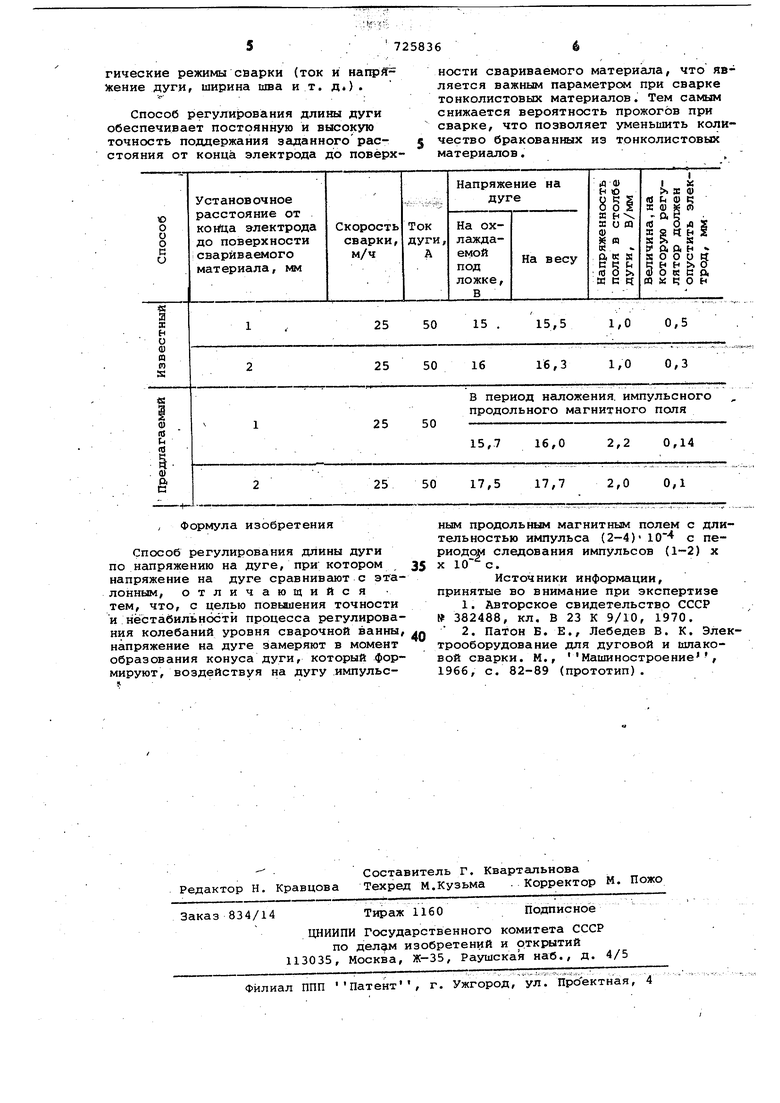

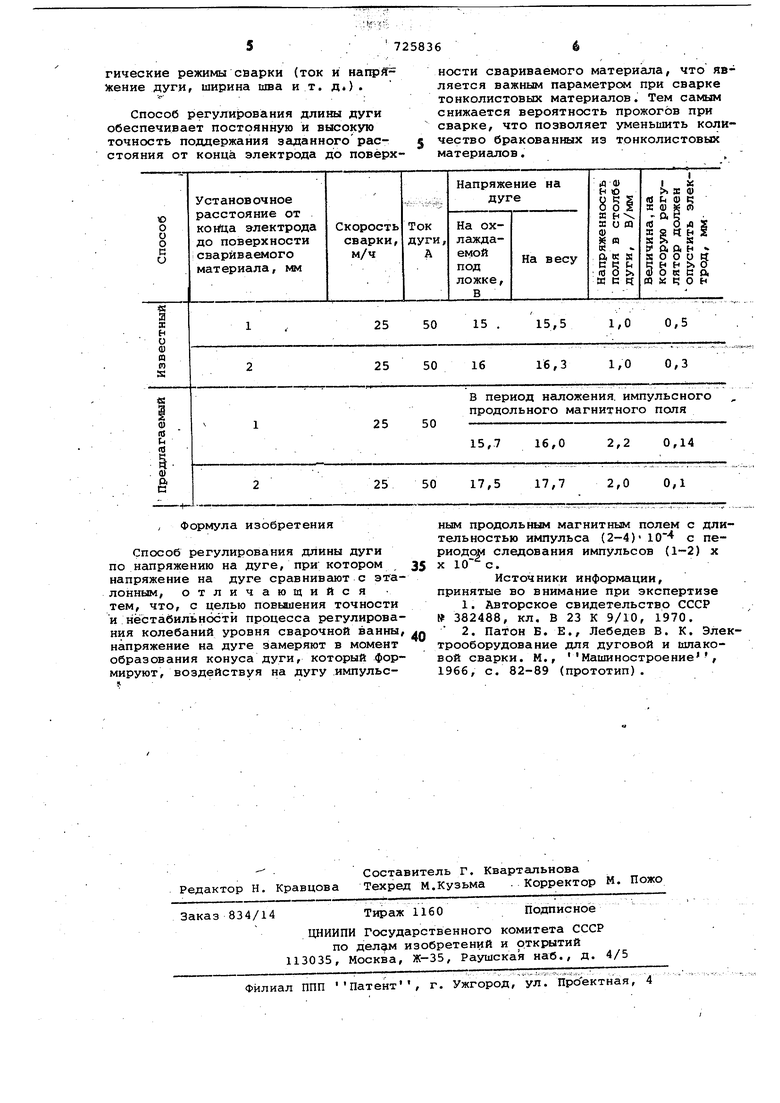

Цель достигается тем, что в способе регулирования длины дуги по напряжению, при котором напряжение на дуге сравнивают с эталонным, напряжение на дуге замеряют в момент образования конуса дуги, который формируют воздей ствуя на дугу импульсным продольным магнитньзм полем с длительностью импульса (2-4) и периодом следо-вания иьтульсов (1-2) 10 с. Под действием импульсного продольного магнитного поля сварочная дуга приобретает в момент импульса форму полого конуса, основание которого лежит за пределами сварочной ванны. Сравнение падения напряжения на дуге с опорным осуществляется в момент образования конуса дуги. Следова тельно, данный способ позволяет контролировать расстояние от конца электрода до поверхности свариваемого материала. . Диапазоны длительности импульсов . магнитного поля и периода следования импульсов основаны на формировании конуса дуги при действии продольного магнитного поля и минимальногоизменения технологического режиМа сварки за счет образования полого конуса дуги, основание которого находится за пределами сварочной ванны. Длительность импульсов продольного магнитного поля выбирают из условия устойчивого формирования конуса дуги Так как образованию конуса дуги под действием продольного магнитного поля предшествует стадия вращения дуги, то верхний предел длительности импульса магнитного поля (2-10 с) выбирают с учетом того, что дуга успеет пройти стадию вращения и сформи руется устойчивый конус дуги, основа ние которого лежит, за пределами сварочной. ванны. Нижний предел (4 10) длитель«ости импульсов продольного магнитного поля и период следования (1-2)) соответственно выбирают с учетом минимального изменения технологического режима сварки (т. е. ми нимальное изменение ширины шва, глурины проплавления). Провсяят измерения влияния колебания уровня сварочной ваНны на процесс .регулирования расстояния конца электрода до поверхности свариваемого материала. Свариваемый материал Х18Н9 электрод вольфрамовый. Колебания уровня сварочной ванны создают за счет поочередного перехода процесса сварки с охлаждаемой подложки на сварку на носу. Так, при сварке Hia весу обратная сторона шва формируется свободно, что вызывает опускание сварочной ванны, при переходе на охлаждаемую подложку уровень сварочной ванны поднимается, так как ох лаждаемая подложка принудительно фор мирует обратную сторону шва. Для получения сравнительных данных параллельно проводят измерения известного способа регулирования длины дуги. Время горения дуги при сварке на весу 2-3 с, при сварке наохлаждаемой подложке 2-3 с, Время действия импульсного продольного магнитного поля З-Ю с, период следования 1,5-10 с. Полученные результаты приведены в таблице.. Как видно из таблицы, в известном способе разность напряжений,замеренных при горении дуги на охлаждаемой подложке и йа весу, составляет 0,5 В (так как при горении дуги на изделии без подложки - сварка на весу - сварочная ванна опускается, при этом напряжение на дуге возрастает). Так как напряженность поля в столбе дуги без наложения магнитногсэ поля составляет порядка 1 В/мм, а разность напряжений 0,5 В, то длина дуги увели-, чивается на 0,5 мм, т. е. величину, на которую необходимо опустить электрод для поддержания постоянства длины дуги. в предлагаемом способе контроль длины дуги осуществляется в момент наложения импульсного продольного магнитного поля. Так как сравнение способов осуществляют при одинаковых условиях формирования сварного шва (поочередный переход: сварка на подложке, сварка на весу), то колебание уровня сварочной ванны составляет 0,5 мм. Полученная разность напряжения на дуге в момент наложения импульсного продольного магнитного поля 16,0-15,7 - 0,3 В. Напряженность поля дуги в момент наложения импульсного магнитного поля порядка 2-2 В/мм, а величина, на которую регулятор должен опустить электрод, составляет if/U. предлагаемом способе регулирования дуги колебания уровня сварочной ванны практически не оказывают влияния на процесс регулирования, так как контролирование расстояния происходит от конца электрода до поверхности свариваемого изделия. Время действия импульсного продольного MarHrfTHoro поля выбирают из условия устойчивого формирования конуса дуги при минимальной длительности импульса, т. е. дальнейшее уменьшение длительности импульсного магнитного поля приводит к неустойчивому формированию конуса дуги. При небольших скоростях сварки возможно увеличение длительности действия импульса магнитного поля до 410 с, но при этом необходимо увеличить время следования импульсов до 210 с. Отношение периода следования длительности продольного магнитного поля выбирают с учетом минимального влияния конуса дуги на техноло-.

гические режимы сварки (ток и напря жение дуги, ширина шва и т. д.).

Способ регулирования длины дуги обеспечивает постоянную и высокую точность поддержания згоданного расстояния от конца электрода до поверхУстановочноерасстояние от

Скорость конца электрода до поверхности свариваемого материала, мм

« ш

н о

О)

о

(П

:s

«;

(б J-, а

W

Формула изобретения

Способ регулирования длины дуги по напряжению на дуге, при котором напряжение на дуге сравнивают с эталонным, отличающийся тем, что, с целью повышения точности и нестабильности процесса регулирования колебаний уровня сварочной ванны, напряжение на дуге замеряют в момент образования конуса дуги, который формируют, воздействуя на дугу импульсности свариваемого материала, что является важным параметром при сварке Тонколистовых материалов. Тем самым снижается вероятность прожогов при сварке, что позволяет уменьшить количестно бракованных из тонколистовых материалов.

I

Напряжение на

д ш н ю

X ф дуге

8§

(б (ч

|S

X 0)

Is I

я t

°

На охок

д и

ш

0) SR лаждауги, сварки,

п к

V о.

а н. м/ч емой

А

а к S о

о оч

На весу

н 5 с ч

§н о под

fO о

к со, ложке,

щ е

m м

ч он В

15

15,5

0,5

1,0

16,3

16

1,0

0,3

В период наложения, импульсного продольного магнитного поля

50

16,0

15,7

2,2

0,14

17,5

17,7

2,0

0,1

ным продольным магнитным полем с длительностью импульса (2-4) 10 с периодсда следования импульсов (1-2) х X 10 с.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 382488, кл. В 23 К 9/10, 1970.

2.Патон Б. Е., Лебедев В. К. Электрооборудование для дуговой и шлаковой сварки. М., Машиностроение, 1966, с. 82-89 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля длины дуги | 1979 |

|

SU863226A1 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ контроля отклонения дуги от стыка свариваемых кромок | 1982 |

|

SU1042924A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2011 |

|

RU2475344C1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ИМПУЛЬСНОЙ МОДУЛЯЦИЕЙ ТОКА | 2004 |

|

RU2268809C1 |

| СПОСОБ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МОДУЛИРОВАННЫМ ТОКОМ | 2009 |

|

RU2418659C1 |

| Способ дуговой сварки и устройство для его осуществления | 1988 |

|

SU1574391A1 |

Авторы

Даты

1980-04-05—Публикация

1977-12-13—Подача