Изобретение относится к машиностроению и может бьггь использовано для получения неразъемных соединений деталей из металлов Известны способы контактной точечцой сварки, повышающие стабильность геометр ческих размеров соединений и гфоцесса их формирования путем регулирования параметров режима сварки, преимущество1но; времени, величины и формы импульсов сварочного тока; изменение параметра режима, как правило одного, производяЕГ непосредственно в процессе формироваввя соединения по одному из обо&цающщс параметров контроля, изменение пр порционально изма1ени о размеров соедвнеНИН в процессе форм фования . К наиболее применяемым в практике контроля и регулирования гфоцесса контактной точечной электросварки, обобщающим параметрам относятся: падение напряжения на свариваемых деталях, электрическое сопротивление зоны сварки, количество вложенной на нагрев соединения мощности и энергии, тепловое расширение металла, акустические возмущ гая в зоне сварки. Известные способы контактной точечной сварки не позволяют получить стабильное качество соеданений деталей, имеющих зазоры в месте сварки, образукициеся как при соединений под сварку, так и п{Я1 их сварке, и величина может произвольно изменяться в процессе сварки вследстаие сопутствующих теплодеформационных процессов. Пришшамн этого являются малыЛ диапазон отработки ёОэ мущений процесса, не превышакнций 10-20%, и особенности влияния зазора не. процесс формирования соединения, в результате которых нарушается зависимость между контролируемыми обобщагошвм параметром и размерами соединения. Наиболее близким к данному техническому решению является способ регулирования процесса контактной точечной сварки, при котором после прихватки сваркой каждой точки определяют один из параметров исходного состояния корректи-

руют величины усилия сжатия электродов и силы сварочного тока деталей и в аа№симости от его величины до включения сварочного тока 2J,

Данный способ регулирования процесса сварки не позволяет получить стабильные геометрические размеры соедш1ений и обеспечить устойчивость 1троцесса их формирования при наличии зазоров между свариваемыми деталями, так как HSMeaefiKe электрического сопротивления контакта, по которому осуществляют кор«, рект1фование режима, не отражает изме- . : нение условий формирования соединений при ; наличии засюроа. Например, при сварке ; сплава АМг-6 толщиной 2-2 мм и шагом ; между точками 25 мм, при на-менении ве; личины зазора от О до 3 мм, электрическое сопротивпи1ие хсмюдного контакта заметно не изменяется, а только уменьшается л его стабкяьность с (ЗО + 2) мхОл до ( 5) мкОМв в то время, Кгзк диаметр ядра расгшавленного металла уменьшается от 7, 8 мм до 0

Проведенными исследованиями установЯ лены следующие особенности 4юрмирования соединений при наличии зазоров: с увелкче нием , при неизменных параметрах режима сварки геометрические размеры ядр расплавленного металла уменьшаются вплоть до полного отсутствия взаимного расплавления деталей,.; усилие сжатия в шюскостй свариваемого контакта уменьшается, так как часть усилия сжатия электродов затрачивается на деформацию деталей при та. сближении до соприкосноветшя, что снижает стабильность геометрических размеров соединений и увеличивает вероятность конечного выплеска.

Цепь изобретения - повышение качества сварного соединения.

Поставленная цель достигается тем, что в качестве параметра исходного состоя11Ия деталей замеряют зазор между ними и корректировку величины усилия сжатия эле

ТрОДОВ и силы сварочного ТО|Ш ПрОИЗВОД$ГГ

пропорционально величине имеренного за™ зора, при этом в случае превышения до- пустимой величины зазора никл сварки останавливают до приведения зазора к

допустимой величине,

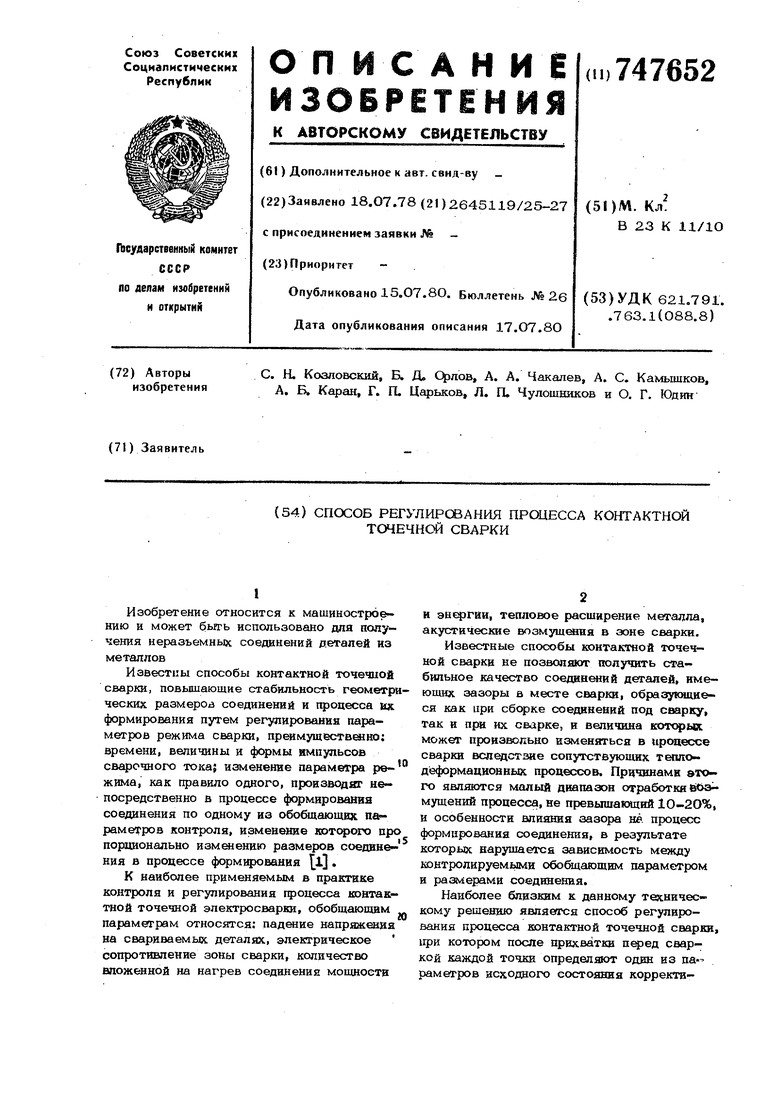

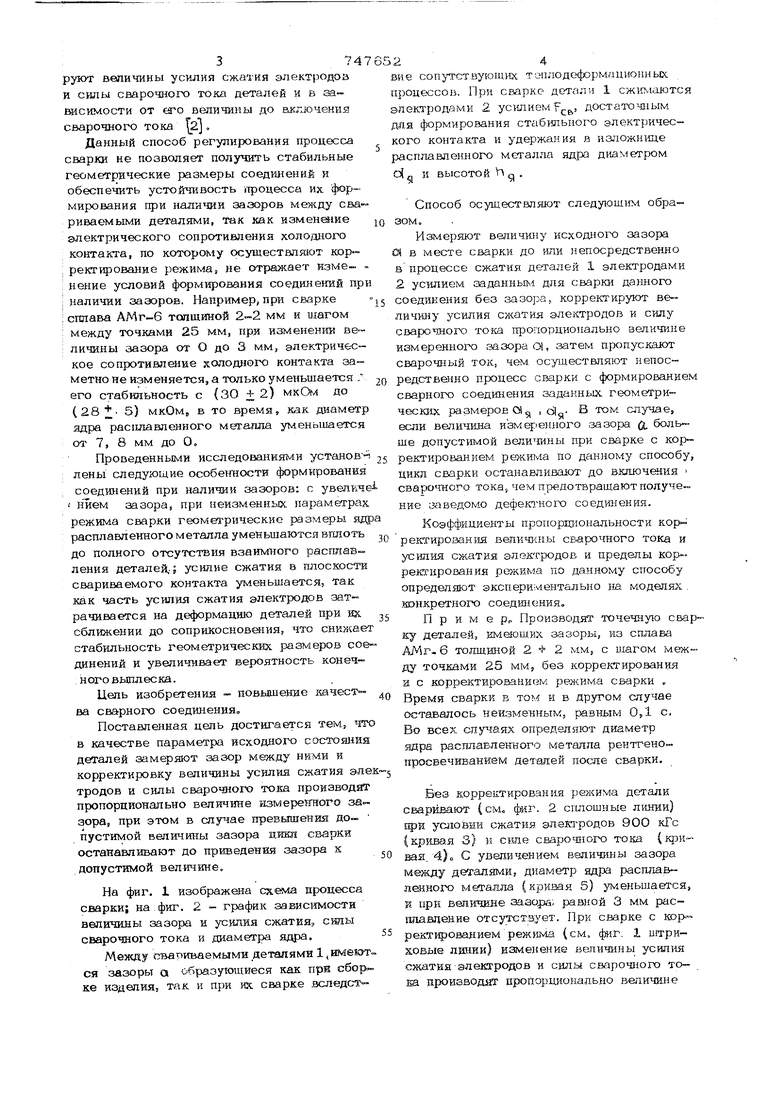

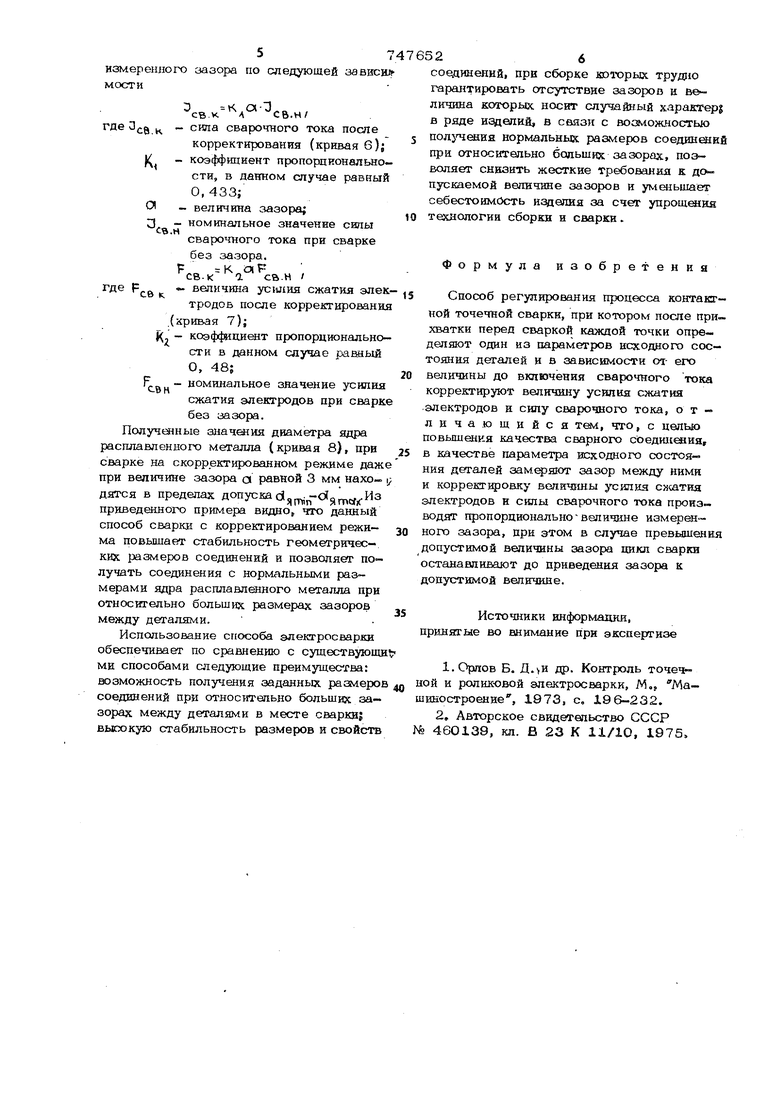

На фиг, 1 изображена схема процесса сварки; на.фиг. 2 - график зави.сг мости величины зазора и усилия сжатия,, сшхы сварочного тока и диаметра ядра.

Между &ваоиваемьгми деталями 1 , зазоры а образующиеся как при сборке изделия, так и при их сварке вследствие сопутствующих теплодсфзрмацнониых процессов. При сварке детали 1 сжго.1кэтс электродами 2 усилием F, достаточным для формирования сТс1бипыюго электрического контакта и удержания в изложнице расплавленного металла ядра диаметром dq л высотой Vi g .

Способ осуществляют следующие образом.

Измеряют величю1у исходнотхэ зазора & в месте сварки до или непосредственно в процессе сжатия деталей 1 электродами 2 усилием саданны л для сварки соединения без зазора, корректируют величину усилия сжатия эле1-стродов и силу сваро шого тока пропорционально витичине измеренного зазора (Э, затем пропускают сварочный ток, чем осуществляют непосредственно процесс сварки с формирование сварного соединения заданных геометрических размеров CS , ей,,. В том случае, если величина измеренного зазора и, боль- ще допустимой велншны при сварке с кор ректированием режима по данному способу цикл сварки ocTanaBaKBaiOT до включения сварочного тока, чем предотвращают получение заведомо дефек1ного соединения.

Коэффициенты пропорщюнальности коррекг.гирования величины сеарочного тока и усилия сжатия электродов и пределы кор«. реагирования режима по данному спосо€.у определ.ают экспериментально на моделях .конкретного соедш1енияо

Пример Производят точечную сва ку деталей, кмеющвх зазор, из сплава . 6 толщиной 2 2 мм, с и:агом между точками 25 мм, без корректирования и с корректированием режима сварки , Время сварки в том и в другом случае оставалось неизменным, равным ОД с. Во всех случаях определяют диаметр ядра расплавленного металла рентгенопросвечиванием деталей после сварки.

Без корректирования режима детали сваривают (см. фяг. 2 сплошные линии) при условии сжатия элеюродов 900 кГс (крйва.я 3) и ci-me сварочного тока (к}эивая. 4)о С увеличением величины зазора между детал51ми, диаметр ядра расплав- ЛШ1НОГЧ5 металла (кривая 5) уменьи1ается, и при величине зазора; равной 3 мм расшшвдение отсутствует. При сварке с кор- рекпфованием (см. фиг. 1 штриховые линии) изменение величины усилия сжатии электродов и силы сварочного то- 1Ш производят пропорционально величине измеренного зазора по следующей завщзн мости св..Н/ где сила сварочного тока после корректирования (кривая 6); коэффвдиент пропорциональности, в данном случае равный 0,433; - величина зазора; Г} - номинальное значение сипы св.и сварочного тока при сварке без зазора. cB..H где F«. величина усилия сжатия элек тродов после корректирования (кривая 7); Ц. - коэф4 1Ш1ент пропорциональности в данном случае раааый О, 48; F - номинальное значение усилия сжатия электродов при сварк без зазора. Получшные значения диаметра ядра расплавленного металла (кривая 8), при сварке на скорректированном режиме даж при величине зазора а равной 3 мм нахо дятся в пределах допуска приведенного примера видно что данный способ сварки с корректированием режима повышает стабильность геометрических размеров соединений и позволяет получать соединения с нормальными размерами ядра расплавленного металла при относительно больших размерах зазоров между деталями. Использование способа электросварки обеспечивает по сравнению с существующи ми способами следующие преимущества: возможность получения заданных размеров соединений при относительно больших за- зорах между деталями в месте сварки высокую стабильность размеров и свойств соединений, при сборке которых трудно гарантировать отсутствие зазоров и величина которых носит случайный характер в ряде иадеякй, в связи с возможностью нормальных раамеров соединений при относительно бсиьшкх зазорах, позволяет снизить жесткие требования к допускаемой величине зазоров и уменьшает себестоимость иэделия за счет упрощения технологии сборки и сварки. Формула изобретения Способ регулирования процесса контактной точечной сварки, при котором после прихватки перед сваркой каждой точки определяют один из параметров исходного состояния деталей и в зависимости от- его величины до включения сварочного тока корректируют величину усилия сжатия электродов и силу сварочного тока, отличающийся т&л, что, с целью повышения качества сварного соединеяия, в качестве параметра исходного состоя- ния деталей зазор между ними и коррект1фовку величины усилия сжатия электродов и склы сварочного тока производят пропорциональноВеличине измеренного зазора, при этом в случае превьаненвя допустимой величины зазора цикл сварки останавливают до приведения зазора к допустимой величине. Источники информации, принятые во внимание при экспертизе 1. Орлов Б, Д..и щэ. Контроль точечк ой и роликовой электросварки, М., Маиностроение, 1973, с, 196-232. 2, Авторское свидетельство СССР 46О139, кл. В 23 К 11/10, 1975.

Гей

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1979 |

|

SU889337A1 |

| Способ неразрушающего контроля сварных соединений | 1990 |

|

SU1810807A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 2003 |

|

RU2269400C2 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Устройство для контроля величины зазоров между свариваемыми деталями и регулирования процесса контактной точечной сварки | 1988 |

|

SU1646745A1 |

| Устройство для контроля качества точечной контактной сварки | 1975 |

|

SU768581A1 |

| Способ контроля качества сварки | 1978 |

|

SU795818A1 |

| Способ контактной сварки деталей из разнородных металлов | 1987 |

|

SU1489946A1 |

«

о ){

о

«

Авторы

Даты

1980-07-15—Публикация

1978-07-18—Подача