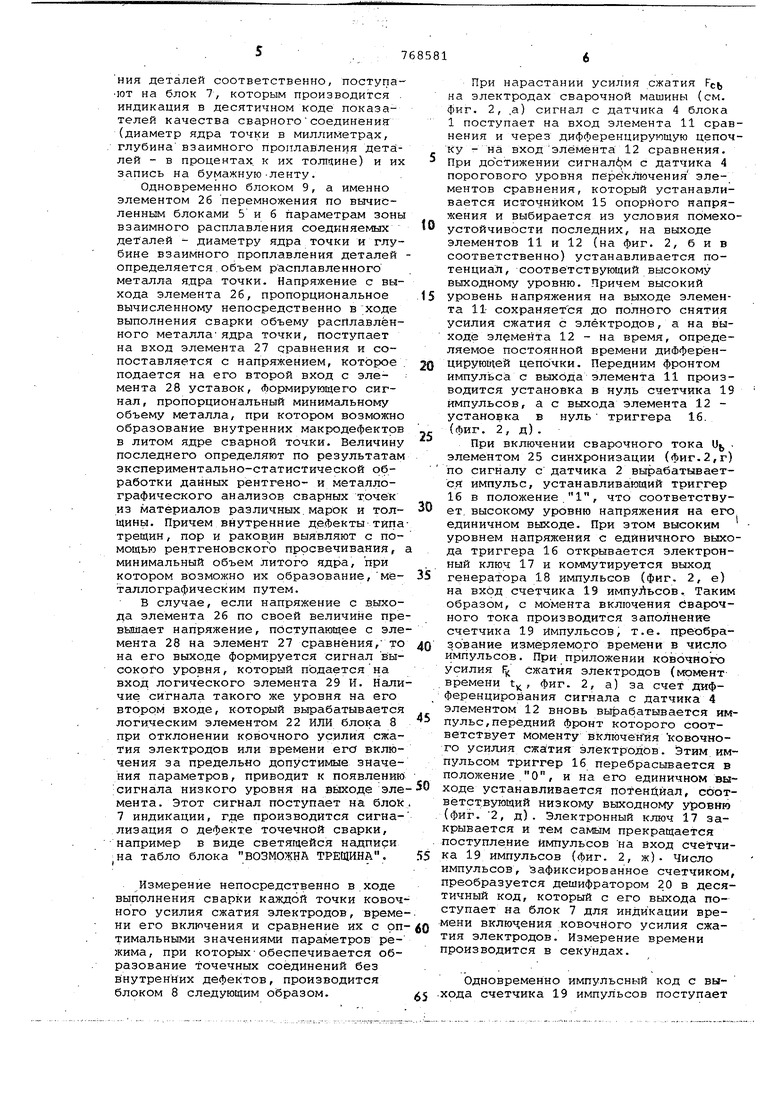

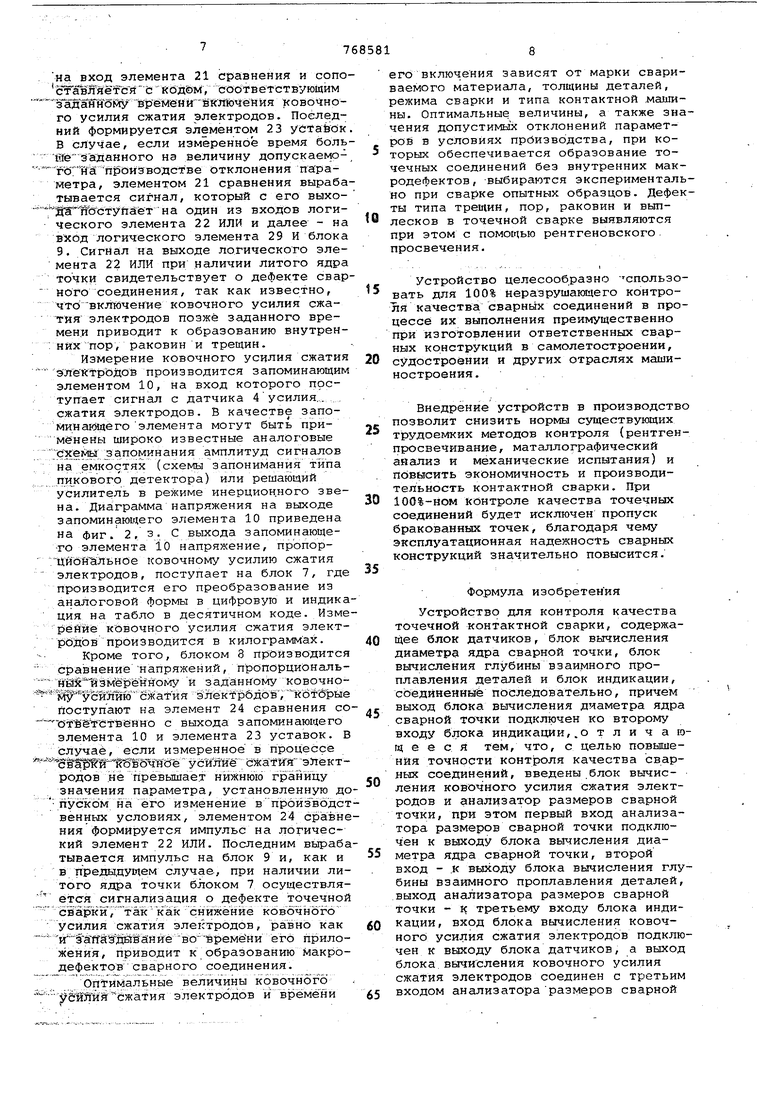

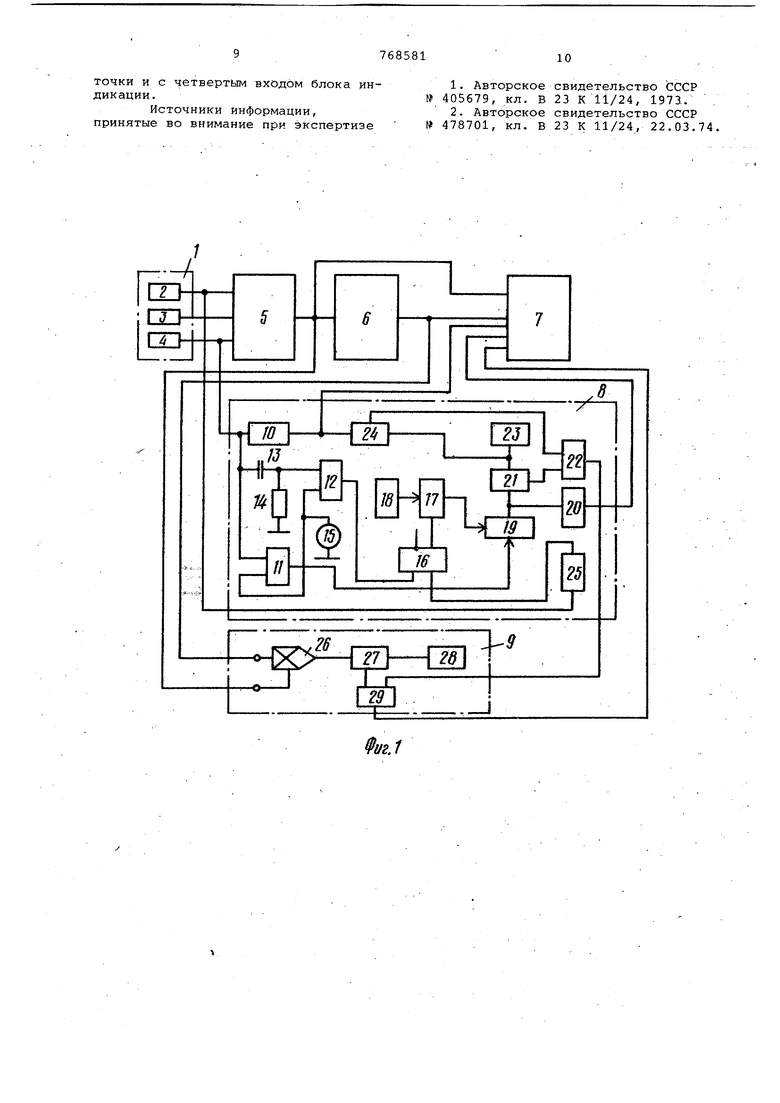

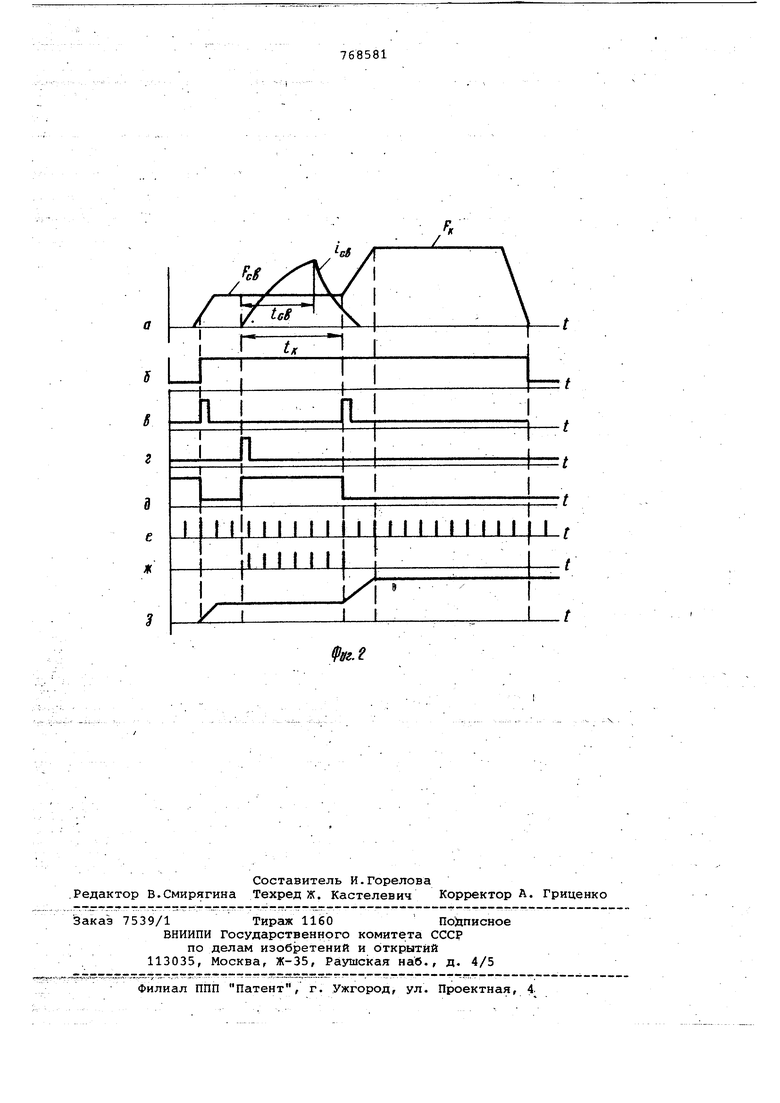

Изобретение относится к обработке и сварке материалов и может быть использовано для контроля качества сварных соединений в процессе их выполнения контактной точечной, шовной и рельефной сваркой. Известно устройство для контроля качества точечной контактной сварки в котором в ходе выполнения сварки каждой точки определяется качество соединений по ее основньам параметрам геометрическим размерам литого ядра точки f 1 . В основу этого устройства положена математическая модель процесса точечной контактной сварки, которая устанавливает количественную зависимость размеров литого ядра точки от основных параметров режима сварки. Наиболее близким к изобретению п технической сущности и достигаемому результату является устройство для контроля качества точечной контактной сварки, содержащее блок датчико блок вычисления диаметра ядра сварной точки, блок вычисления глубины взаимного проплавления деталей и бл индикации, соединенные последовател но, причем выход блока вычисления диаметра ядра сварной точки подключен ко второму входу блока индикации 12 . Контроль качества точечных сварных соединений производится этим устройством по диаметру ядра точки и глубине взаимного проплавления деталей непосредственно в ходе выполнения сварки на основе информации об изменении параметров процесса. Низкая точность контроля известным устройством обусловлена тем, что качество сварки определяется по двум параметрам зоны взаимного расплавления соединяемых деталей - диаметру литого ядра точки и глубине взаимного проплавления деталей. Между тем качество сварки - прочность соединений - зависит как от размеров ядра точки, так и от внутренних дефектов зоны взаимного расплавления соединяемых деталей. Одним из серьезных и трудновыявимых внутренних макродефектов сварного соединения является нарушение сплошности металла литой зоны в виде пор, раковин и трещин, которые снижают усталостную долговеч ность соединений и, следовательно, работоспособность сварных конструкций. Целью изобретения является повышение точности к энтроля качества сварных соединений. Это достигается тем, что в предлагаемое, устройство введены блок вы числения ковочного усилия сжатия электродов и анализатор размеров сварной точки, при этом первый выхо .анализатора размеров сварной точки подключен к выходу блока вычисления диаметра ядра сварной точки, второй вход - к выходу блока вычисления гл бины взаимного проплавления деталей вьаШд анализатора размеров сварной точки - к третьему входу блока инди кации, вход блока вычисления ковочного усилия сжатия электродов под; клйчен к выходу блока датчиков, а выход блока вычисления ковочного усилия сжатия электродов, соединен с трётьрим входом -анализатора размеров сварной точки и с четвертым входом блока индикации. На фиг . 1 представлена функциональная структурная схема устройств для контроля качества точечной контактной сварки; на фиг. 2, а-з - ци лограмма процесса точечной сварки. Устройство содержит блок 1 датчи кбв параметров процесса, который включает датчик 2 сварочного тока, датчик 3 падения напряжения на элек тродах и датчик 4 усилия сжатия электродов. Все датчики установлены на контактной сварочной маши:не (на фигурах не показана). Блок 1 датчиков, блок 5 вычисления диаметра ядра сварной точки, блок 6 вычисления глубины взаимного пргоплгйвлёййя деталей и блок 7 инди-кации соединены последовательно, а выход блока; 5 вычисления диаметра ядра подключен ко второму входу блока 7 индика ции. , ;.: Блок 8 вычисления ковочного усилия сжатия электродов подключен к . выхЬду датчика 2 сварнозго тбка и дат чика 4 усилия: сжатия элек родов, а выходы его подключены к блоку 7 инди кации и к анализатору 9 размеров сварной точки. Анализатор 9 входами Также подключён к выходу блока 5 вычисления диаметра Саарной точки и к выходу блока 6 вычисления глубины взаййного проплавления деталей, а выходом - к третьему входу блока 7 йндаКаций. : /; ;- . ,,.,-,„.., .. Блок 8 предназначен для измерения непосредственно в ходе выполнения сварки каждой Точки ковочного усилия сжатия электродов и времени его вклю чения, сравйения их с оптимальными значенияЕми параметров, при установке которых на сварочной машине ,обеспечи вается образование точечных соединений без внутренних макродефектр в (трещин, пор и раковин) и, в случаё рткдонения хотя бы однохчэ и.з измерен Ш ЕЙЗв-За прёПёлбн6 д5пустймые значения, выдачи сигнала рассогласования на блок 9 анализатора геометрических размеров литого ядра точки. . Блок 8 измерения и сравнения ковочного усилия сжатия электродов и времени его включения содержит запоминающий элемент .10, предназначенный для запоминания ковочного усилия сжатия электродов, связанные сего входами элементы 11 и 12 сравнения, второй из которых подключен к входу элемента 10 через дифференцирующую цепочку конденсатора 13 и резистора 14. Вторые входы элементов 11 и 12 соединены с источником 15 опорного напряжения. Выход элемента 12 подключен к триггеру 16, соединенному, с электронным ключом 17, связанным с генератором 18 импульсов. Выход ключа 17 соединен с первым входом счетчика 19 импульсов, второй вход которого соединен с выходом элемента 11 сравнения, а выход счетчика 19 импульсов подключен к входу дешифратора 20, йыход которого связан с блоком 7 индикации. Вход дешифратора 20 соединен также с элементом 21 сравнения, связанны - с . элементом 22 ИЛИ и блоком 23 уставок. Запоминающий элемент 10 соединен с элементом 24 сравнения, связанным с элементом 22 ИЛИ. Триггер 16 подключен к элементу 25 синхронизации, который связан с датчиком 2 сварочного тока. . Анализатор 9 размеров сварной точки предназначен для определения непосредственно в ходе выполнения сварАи объема расплавленного металла ядра точки, сравнения его с минимальным объемом NKJTалла. При котором возможно образование внутренних макродефектов в литом ядре сварной точки, и при превышении последнего выдачи сигнала на блок 7 индикации для сигнализации о дефекте точечной сварки в случае отклонения от установленных значений йовочного усилия сжатия электродов или времени его включения. Блок 9 содержит последовательно соединенные элемент 26 перемножения, элемент 27 сравнения, элемент 28 уставок и соединенный с элементом 27 сравнения элемент 29 И,.второй вход связан с выходом элемента 22 ИЛИ, а выход элемента 29 И подключен к однЪйу из .входов блока 7 индикации. : Устройство работает следующим обазом. Блоком.5 по текущим параметрам роцесса, измеряемым датчиками 2,3 4 непосредственно в ходе сварки, ассчитывается диаметр ядра точки и а его основе блоком 6 вычисляется лубина взаимного проплавления детаей. Напряжения с выхода блоков 5 и , пропорциональные диаметру ядра очки и глубине взаимного пропл.авления деталей соответственно, поступают на блок 7, которым производится . индикация в десятичном коде показателей качества сварногосоединения (диаметр ядра точки в миллиметрах, глубина взаимного проплавлёния деталей - в процентах к их толтдине) и их запись на бумажную-ленту. Одновременно блоком 9, а именно элементом 26 перемножения по вычисленным блоками 5 и 6 параметрам зоны взаимного расплавления соединяемых деталей диаметру ядра точки и: глубине взаимного проплавлёния деталей определяется объем расплавлеиного металла ядра точки. Напряжение с выхода элемента 26, пропорциональное вычисленному непосредственно в ходе выполнения сварки объему расплавленного металлаядра точки, поступает на вход элемента 27 сравнения и сопоставляется с напряжением, которое подается на его второй вход с элемента 28 уставок, формирующего сигнал , пропорциональный минимальному объему металла, при котором возможно образование внутренних макродефектрв в литом ядре сварной точки. Величину последнего определяют по результатам экспериментально-статистической обработки данных рентгено- и металлографического анализов сварных точек из материалов различных, марок и толщинь1. Причем внутренние дефекты тйпа трещин, пор и раков ин выявляют с помощью рентгеновскогЪ просвечивания, минимальный объем литого ядра, при котором возможно их образование,мёталлографическим путем. В случае, если напряжение с выхода элемента 26 по своей величине пре вышает напряжение, поступающее с эле мента 28 на элемент 27 сравнения, то на его выходе формируется сигнал высокого уровня, который подаетсяна вход логического элемента 29 И. Нали чие сигнала такого же уровня на его втором входе, который вырабатывается логическим элементом 22 ИЛИ блока 8 при отклонении ковочного усилия сжатия электродов или времени его включения за предельно допустимые значения параметров, приводит к появлению ;сигнала низкого уровня на выходе эле мента. Этот сигнал поступает на 7 индикации, где производится сигнализация о дефекте точечной сварки, например в виде светящейся надписи на табло блока ВОЗМОЖНА ТРЕЩИНА. Измерение непосредственно в.ходе выполнения сварки каждой точки ковоч ного усилия сжатия электродов, време ни его включения и сравнение их с рп тимальными значениями параметров режима, при которых-обеспечивается образование точечных соединений без внутренних дефектов, производится блоком 8 следующим образом. При нарастании усилия сжатия FC(, на электродах сварочной машины (см. фиг. 2, ,а) сигнал с датчика 4 блока 1 поступает на вход элемента 11 сравнения и через дифференцирующую цепочку - на входэлемента: 12 сравнения. При дбстижении сигнал м с датчика 4 порогового уровня переключения элементов сравнения, который устанавливается ИСТОЧНИКОМ 15 опорного напряжения и выбирается из условия помехоустойчивости последних, на выходе элементов 11 и 12 (на фиг. 2, б и в соответственно) устанавливается потенциал, соответствующий высокому выходному уровню. Причем высокий уровень напряжения на выходе элемента 11- сохраняется до полного снятия усилия сжатия с электродов, а на выходе элемента 12 - на время, определяемое постоянной времени дифференцирующей цепочки. Передним фронтом Импульса с выхода элемента 11 производится установка в нуль счетчика 19 импульсов, а с выхода элемента 12 установка в нуль триггера 16. (фиг. 2, д). При включении сварочного тока Uj, . элементом 25 синхронизации (фиг.2,г) по сигналу с датчика 2 вьфабатывается: импульс, устанавливающий триггер 16 в положение., что соответствует, высокому уровню напряжения на его единичном выходе. При этом высоким уровнем напряжения с единичного выхода триггера 16 открывается электронный ключ 17 и коммутируется выход генераГора 18 импульсов (фиг. 2, е) на вход счетчика 19 импуЛьсов. Таким образом, с момента включения Сварочного тока производится: заполнение счетчика 19 импульсов, т.е. преобразование измеряемого времени в число импульсов. При приложении ковочного усилия F сжатия электродов (моментвремени ty, , фиг. 2, а) за счет дифференцирования сигнала с датчика 4 элементом 12 вновь вырабатывается импульс, передний фронт KOTOpofo соответствует моменту вк.лючёнйя ковочного усилия сжатия электродов. :этим. импульсом триггер 16 перебрасывается в положение О, и на его единичном выходе устанавливается потенциал, сбответствующий низкому выходному уровню (фиг. 2, д). Электронный ключ 17 закрывается и тем самым прекращается поступление импульсов на вход счеТчиа 19 импульсов (фиг. 2, ж). Число мпульсов, зафиксированное счетчиком, реобразуется дешифратором 20 в десяичный код, который с его выхода потупает на блок 7 для индикации вреени включения ковочного усилия сжаия электродов. Измерение времени роизводится в секундах. Одновременно импульсный код с выода счетчика 19 импульсов поступает

на вход элемента 21 сравнения и сопостравляетсяс Кбд&к, соответствующим

зЖдай бЩ ёйенйв1КНючения ковочного усилия сжатия электродов. Последний формируется элементом 23 yctabOK. В случае, если измеренное время больiife Заданного на величину допускаемо гс) производстве отклонения параметра, элементом 21 сравнения вырабатывается сигнал, который с его выхо даПтЬСтУпаётна один из входов логического элемента 22 ИЛИ и далее - на вход логического элемента 29 И блока 9. Сигнал на выходе логического элемента 22 ИЛИ при наличии литого ядра точки свидетельствует о дефекте сварного соединения, так как известно, что вклйчение ковочного усилия сжатия электродов позже заданного времени приводит к образованию внутрен: них пор, раковини трещин.

Измерение ковочного усилия сжатия эиеКтрЬдов производится запоминающим элементом 10, на вход которого поступает сигнал с датчика 4 усилия., сжатия электродов. В качестве запоминающего элемента могут быть при мёнеНы широко известные аналоговые

;схейы; запоминания амплитуд сигналов на емкостях (схемы запонимания типа пикового детектора) или решающий усилитель в режиме инерционного звена. Диа;грамма напряжения на выходе запоминающего элемента 10 приведена на фиг. 2,3, С выхода запоминающето элемента iO напряжение, пропор: циОй альнОе ковочному усилию сжатия электродов, поступает на блок 7, где производится его преобразование из аналоговой формы в цифровую и индикация на табло в десятичном коде. Измерёййё ковочного усилия сжатия электрОДОв производится в килограммах.

Кроме того, блоком 8 производится Сравнение напряжений, пропорциональных измеренному и заданному ковочномуусйл11ю сжатия злектрбдОв, котёрые поступают на элемент 24 сравнения со ОтвётСтвенно с выхода запоминающего элемента 10 и элемента 23 уставок. В случае, если измеренное в процессе

у pffi to fHee у ситШе 7 акат Wr эйё ктродов .не превышает нйхснюю г ранйцу значения параметра, установленную до пуском на его изменение в производственных условиях, элементом 24 сравнения формируется импульс на логический элемент 22 ИЛИ. Последним вырабатывается импульс на блок 9 и, как и в предыдущем случае, при наличии литого ядра точки блоком 7 осуществля ется сигнализация о дефекте точечной свирки, как снижение ковочного

УСИЛИЯ сжатия электродов, равно как й §аГГЯ3да§анй ё во йремёни егО приложения, приводит к образованию макродефектов сварного соединения.

Оптимальные величины ковочного - - 5йШя Сжатия электродов и времени

его включения зависят от марки свариваемого материала, толщины деталей, режима сварки и типа контактной машины. Оптимальные величины, а также знчения допустимь1Х отклонений параметрой в условиях производства, при которых обеспечивается образование точечных соединений без внутренних макродефектов, выбираются экспериментално при сварке опытных образцов. Дефеты типа трещин, пор, раковин и выплесков в точечной сварке выявляются при этом с помощью рентгеновского просвечения.

Устройство целесообразно спользовать для 100% Нераэрушакицего контроля качества сварных соединений в процессе их выполнения преимущественно при изготовлении ответственных сварных конструкций в самолетостроении, судостроении и других отраслях машиностроения.

Внедрение устройств в производств позволит снизить HopivM существуущих трудоемких методов контроля (рентгенпросвечивание, маталлографический анализ и механические испытания) и повысить экономичность и производительность контактной сварки. При 100%-ном контроле качества точечных соединений будет исключен пропуск бракованных точек, благодаря чему эксплуатационная надежность сварных конструкций значительно повысится.

Фо.рмула изобретения

Устройство для контроля качества точечной контактной сварки, содержащее блок датчиков, блок вычисления диаметра ядра сварной точки, блок вычисления глубины взаимного проплавления деталей и блок индикации, соединенные последовательно, причем выход блока вычисления диаметра ядра сварной точки подключен ко второму входу блока индикации,.о т л и ч а гощ е е с я тем, что, с целью повышения точности контроля качества сварных соединений, введены .блок вычисления ковочного усилия сжатия электродов и анализатор размеров сварной точки, при этом первый вход анализатора размеров сварной точки подключен к выходу блока вычисления диаметра ядра сварной точки, второй вход - .к выходу блока вычисления глубины взаимного проплавления деталей, выход анализатора размеров сварной Точки - к третьему входу блока индикации, вход блока вычисления ковочногО усилия сжатия электродов подключен к выходу блока датчиков, а выход блока вычисления ковочного усилия сжатия электродов соединен с третьим входом анализатора размеров сварной

точки и с четвертым входом блока индикации.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 405679, кл. В 23 К 11/24, 1973..

2.Авторское свидетельство СССР

№ 478701, кл. В 23 К 11/24, 22.03.74,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества контактной точечной сварки | 1976 |

|

SU550253A1 |

| Способ контроля качества точечной контактной сварки | 1976 |

|

SU721279A1 |

| Устройство для контроля качества контактной точечной сварки | 1976 |

|

SU662296A2 |

| Способ регулирования контактной точечной сварки | 1975 |

|

SU647083A1 |

| Устройство для контроля качества точечной контактной сварки | 1976 |

|

SU707726A2 |

| УСТРОЙСТЮ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ | 1979 |

|

SU825291A1 |

| Устройство для контроля процесса контактной точечной сварки | 1979 |

|

SU867565A1 |

| Устройство контроля качества контактной точечной сварки | 1974 |

|

SU478701A1 |

| Устройство для контроля качестваТОчЕчНОй КОНТАКТНОй СВАРКи | 1978 |

|

SU829369A1 |

| Способ контроля качества точечных сварных соединений | 1989 |

|

SU1658073A1 |

а

S

8 г

а

е

ж

Авторы

Даты

1980-10-07—Публикация

1975-06-05—Подача