Изобретение относится к области сварочной технологии и может быть использовано при изготовлении элементов конструкций из материалов, обладающих высокими пластическими свойствами в зоне температур рекристаллизации, и, в частности, при изготовлении элементов каркаса тепловыделяющих сборок ядерных реакторов, изготовляемых из сплавов циркония.

Известен способ контактно-точечной сварки с одновременным выполнением двух точек с образованием литого ядра, заключающийся в сжатии свариваемых деталей, их нагреве в зоне сварки электрическим током при его подводе к одной из свариваемых деталей через электроды сварочного устройства (см.: Б.Д.Орлов, Ю.В.Дмитриев и др. "Технология и оборудование контактной сварки". - М.: Машиностроение, 1975, с.167-168, рис.5.21 (а)), недостатком которого является повышенная деформация свариваемых деталей, когда, по крайней мере, к одной из деталей предъявляются повышенные требования по сохранению своих геометрических размеров после сварки или минимальной ее деформации, что делает невозможным его применение. Кроме того, способ предполагает получение сварного соединения за счет образования литого ядра, что не всегда возможно и целесообразно, например, при сварке сплавов циркония, имеющих высокие пластические свойства в районе температур рекристаллизации и являющихся активными геттерами, или из-за выплесков, ухудшающих качество сварки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ односторонней контактной сварки с использованием шунтирующей подкладки(см. там же, рис.5.21 (б)) - прототип, недостатком которого является сложность технологического выполнения для случая, когда, по крайней мере, одна из деталей представляет собой длинномерную оболочку с малым внутренним диаметром, что делает применение способа крайне затруднительным или невозможным из-за необходимости использования шунтирующей подкладки, исключающей недопустимую деформацию нижней детали. Кроме того, способ предполагает получение сварного соединения за счет образования литого ядра, что не всегда возможно и целесообразно, например, при сварке сплавов циркония, имеющих высокие пластические свойства в зоне температур рекристаллизации и являющихся активными геттерами, или из-за выплесков температур, ухудшающих качество сварки.

Технической задачей изобретения является повышение качества сварных швов и снижение трудоемкости изготовления деталей.

Поставленная задача решается тем, что в способе контактной сварки с одновременной простановкой двух сварных точек преимущественно коаксиально расположенных деталей, выполненных из сплавов с повышенной пластичностью в зоне температур рекристаллизации, включающем сжатие деталей, их нагрев в зоне сварки электрическим током с частичным его шунтированием, согласно изобретению сжатие выполняют с образованием линии контакта вдоль образующей деталей, а нагрев осуществляют сначала с образованием зоны с повышенной пластичностью по линии контакта вдоль образующей деталей, в которой образуют участки соединения диффузионного характера, а при дальнейшем нагреве образуют участки литого ядра в средней части сварных точек. Также задача выполняется и тем, что при образовании участков литого ядра зону расплавления выполняют не превышающей половины площади сварной точки, а с началом расплавления металла в зоне контакта сварочный ток отключают.

Указанная совокупность признаков является новой и позволяет решить поставленную задачу.

Выполнение сварных швов с образованием участков соединения диффузного характера в образованной зоне повышенной пластичности по линии контакта вдоль образующей свариваемых деталей с величиной зоны взаимного расплавления менее половины площади сварной точки при распространении зоны с измененной структурой в более толстую деталь на величину, не превышающую двух третей ее толщины, уменьшает деформацию деталей и исключает чрезмерный их нагрев, предотвращает выплески из-за выхода литого ядра на поверхность.

Фиксация приборными методами начала образования участка взаимного расплавления свариваемых деталей и отключение тока сварки позволяет стабилизировать качество сварки и уменьшить затраты на удаление выплесков.

Сущность способа поясняется чертежами.

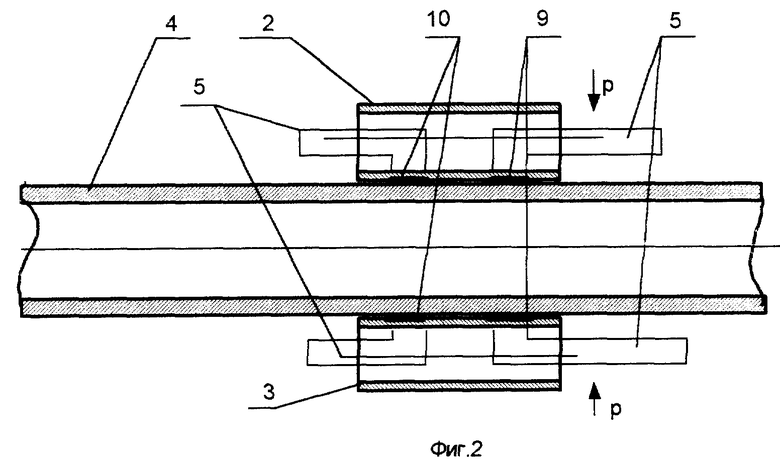

На фиг.1 показан вариант схемы выполнения способа при сварке длинномерной трубы с тонкостенной втулкой.

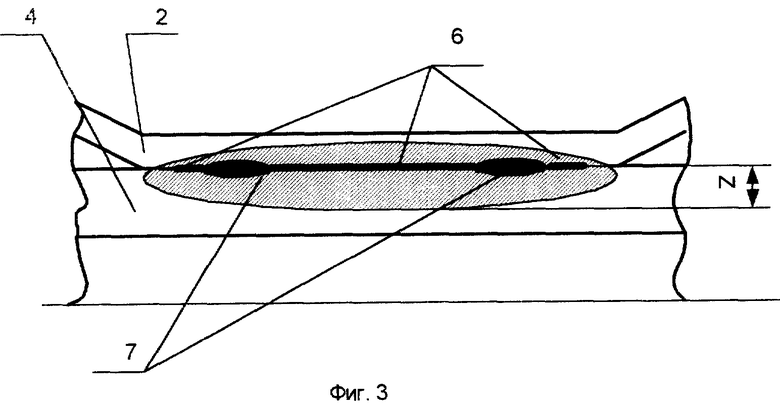

На фиг.2 проиллюстрировано применение способа сварки для приварки к длинномерной трубе одновременно двух тонкостенных втулок.

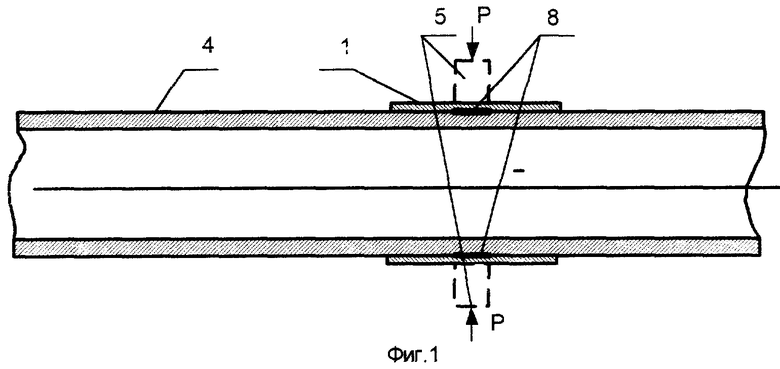

На фиг.3 схематично показано сварное соединение.

Способ реализуется следующим образом.

Привариваемые детали 1, 2, 3 предварительно устанавливают на деталь 4. Поочередно в места сварки подводятся электроды 5. Свариваемые детали сжимаются сварочным усилием Р с образованием линии контакта вдоль образующей деталей. Величина сварочного усилия Р недостаточна для возникновения недопустимой деформации свариваемых деталей. Через образовавшийся контакт пропускается импульс сварочного тока от источника питания (не показан). Величина сварочного усилия, параметры импульса сварочного тока выбираются в зависимости от материала свариваемых деталей и толщины их стенок. В связи с тем что материал деталей обладает повышенными пластическими свойствами в зоне температур рекристаллизации, нагрев зоны сварки выполняется коротким импульсом. В результате металл детали 4, расположенный под сварным соединением, прогревается до состояния повышенной пластичности только на величину Z, составляющую не более двух третей толщины ее стенки (фиг.3). Это предотвращает недопустимые деформации детали 4 с внутренней стороны и позволяет избежать нежелательного контакта перегретого металла с атмосферой. По мере протекания процесса между участками в зоне сварки, нагретыми до пластического состояния, сначала образуются участки соединения диффузионного характера 6 (фиг.3). Дальнейший их нагрев приводит к началу плавления деталей в зоне контакта и образованию участков литого ядра 7. Появление этих участков может идти одновременно с двух концов сварного соединения или с одного в зависимости от первоначального распределения сопротивления в контакте свариваемых деталей. В средней части сварной точки, где достигается максимальное сжатие деталей за счет применения электродов сферической или эллипсной формы, сопротивление зоны сварки минимально, литая структура образуется в последнюю очередь. Если площадь, занимаемая расплавленным металлом, в сварной точке превышает половину ее величины, отмечается, как правило, выплеск через деталь 1 или 3, 4 (фиг.1 и фиг.2 соответственно).

Предлагаемый способ реализован при сварке направляющих каналов и центральной трубы с дистанционирующими решетками тепловыделяющей сборки ядерного реактора ВВЭР-1000. Направляющие каналы и центральная труба представляют собой длинномерные трубки наружным диаметром 12,6 мм или 13 мм при толщине стенки порядка 0,9 мм, выполненные из сплава циркония Э-110 или Э-635. На направляющих каналах и центральной трубе с определенным шагом устанавливаются дистанционирующие решетки, состоящие из отдельных сваренных между собой контактно-точечной сваркой ячеек с толщиной стенки 0,3-0,25 мм. Ячейки образуют сотовую конструкцию и предназначены для установки в них тепловыделяющих элементов. В местах прохождения через дистанционирующие решетки направляющих каналов и центральной трубы соответствующие ячейки отсутствуют. Контакт между направляющими каналами, центральной трубой и ячейками, имеющими сложную геометрическую форму, вписываемую в правильный шестиугольник с размером под ключ порядка 12,8 мм, осуществляется по линии. Внутренний диаметр вписанной в ячейку окружности составляет около 9 мм. Сварка осуществляется в условиях сборочного стапеля при помощи сварочных клещей, обеспечивающих сжатие деталей электродами и подвод к ним сварочного тока. Сварка выполняется при усилии 35-50 кг импульсом тока 6-8 кА и скорости его нарастания 1-15 мсек, длительности импульса 8-15 мсек от источника питания инверторного типа с контролем параметров режима. Цикл сжатия электродов, включения сварочного тока и разжатия электродов осуществляется автоматически после команды оператора. Установка и фиксирование электродов в ячейках выполняется оператором вручную.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Способ контроля износа рабочих поверхностей электродов при контактной точечной сварке | 1990 |

|

SU1773638A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2246768C2 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2236049C2 |

| Способ контактной точечной сварки | 1982 |

|

SU1031685A1 |

| Способ контактной точечной сварки | 1985 |

|

SU1368130A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2166215C2 |

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1715532A1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

Изобретение относится к сварке и может быть использовано при изготовлении элементов конструкций из материалов, обладающих высокими пластическими свойствами в зоне температур рекристаллизации, и, в частности, при изготовлении элементов каркаса тепловыделяющих сборок ядерных реакторов, изготавливаемых из сплавов циркония. Способ контактной сварки с одновременной простановкой двух сварных точек, преимущественно коаксиально расположенных деталей, включает сжатие деталей и нагрев зоны сварки электрическим током с частичным его шунтированием. Сжатие выполняют с образованием линии контакта вдоль образующей деталей. Нагрев осуществляют сначала с образованием зоны с повышенной пластичностью по линии контакта вдоль образующей деталей, в которой образуют участки соединения диффузионного характера, а при дальнейшем нагреве образуют участки литого ядра в средней части сварных точек. При образовании участков литого ядра зону расплавления выполняют не превышающей половины площади сварной точки, а с началом расплавления металла сварочный ток отключают. Это позволит повысить качество сварных швов и снизить трудоемкость изготовления деталей. 1 з.п. ф-лы, 3 ил.

| ОРЛОВ Б.Д | |||

| Технология и оборудование контактной сварки | |||

| М.: Машиностроение, 1975, с.167-168, Рис.5.21.(а) | |||

| СПОСОБ КОНТРОЛЯ КОНТАКТНО-ТОЧЕЧНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2196668C1 |

| SU 1834131 A1, 27.06.1996 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| БАЛКОВЕЦ Д.С | |||

| Точечная и роликовая сварка специальных сталей и сплавов | |||

| М.: Государственное издательство оборонной промышленности, 1957, с.114-116, Рис.5.18 | |||

| (в). | |||

Авторы

Даты

2006-02-10—Публикация

2003-01-24—Подача