(54) СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1988 |

|

SU1669666A1 |

| Способ контактной точечной сварки | 1989 |

|

SU1632697A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1031685A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1738548A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ | 1992 |

|

RU2036759C1 |

| Способ контактной точечной сварки | 1982 |

|

SU1018825A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1750888A1 |

| Способ контроля износа рабочих поверхностей электродов при контактной точечной сварке | 1990 |

|

SU1773638A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2000 |

|

RU2183152C2 |

| Способ регулирования процесса контактной точечной сварки | 1978 |

|

SU747652A1 |

Изобретение относится к контактной точечной сварки металлов и может быть использовано в машиностроении. Известны способы контактной точечной сварки с применением постоянного, -ступенчато-возрастающего и плавно-воз растакнцего сварочного усилия во время импульса сварочного тока 1 В -производстве в основном применяют способы сварки с постоянным во вре мя импульса сварочного тока сварочным усилием, а со ступенчато- и плавновозрастающим применяют крайне редко. Это объясняется тем, что в настоящее время выбор оптимального значения сварочного усилия в любой момент процесса формирования соединения весьма затруднителен, вследствие отсутствия критериев оценки оптимальности свароч ного усилия. Величина усилия сжатия электродов должна быть достаточной, чтобы обеспечить отсутствие начального и конечного выплесков расплавленного металла. Однако увеличение усилия Приводит к увеличению остагочных деформаций в зоне формирования соединения и снижению эффективности процесса тепловыделения. Б связи с этим идеальным является режим сварки с минимально допустимым начальным сварочным усилием, обеспечивающим отсутствие начального выплеска, ,и минимально допустимым возрастающим сварочным усилием во время импульса сварочного тока, обеспечивающим отсутствие выплеска в любой момент роста ядра расплавленного металла. При широко применяемых способах сварки с постояннь1М сварочным ; усилием на начальной стадии процесса прикладывают усилие такой величины, которая по существу необходима лишв на конечной стадии. Но и на конечной стадии процесса, применяе- . мые в технологии величины сварочных усилий не всегда являются оптимальными, так как определяются экспериментально для конкретного соедининия и затем распространяются на мноество ему подобных, тем самым не читываются особенности каждого конкретного соединения, материала и сварочной машины.

Недостатками для всех известных способов точечной сварки является наличие больших зазоров в околошовой зоне и вмятин от электродов, то снижает усталостную прочность оединений и ухудшает аэродинамичес ие качества поверхности, быстрое i увеличение площади контактов электрод-деталь и деталь-деталь на на-чальной стадии процесса сварки вследствие больших начальных давле1 ий, что снижает эффективность проесса нагрева и увеличивает расхода электроэнергии, а также большая j трудоемкость подбора :велйчинь сварочного усилия, так как ее приходится экспериментально подбирать заново при изменении одного из параметров режима (силы сварочного тока, времени его протекания, при замене сварочной машины, при изменении геометрических размеров соединения шш марки металла свариваемьгх деталей).

Наиболее близким к предлагаемому является способ контактной точечной сварки, при котором воздействует нэ свариваемые детали доетоянкалм сжимающим усилием электродов, подаю ймпульо сварочного тока, и во время его действия осуществляют воздейётвие на .детали переменным сжиманидйм усилием, возрастающим к моменту прекрацений действия импульса до заданной конечной величины обеспечившещей подавление выплеска расплавленного металла Г2 J. Однако данный способ сварки имеет повышенную склонность к выплескам, является трудоемким в подборе про-. граммы изменения, усилия и прю еняется редко. Это обусловлено тем, что кривая изменения усилия, получаемая осциллографирование при заклиненном приводе, определяется не только изменением сопротивления деформации металла в процессе нагрева, но и жесткостью силового контура конкретной сварочной машины. Поэтому на различных машинах, при одних и тех же геометрических размерах соединения, получаются различные программы усилия. При сварке по данной программе изменения усилия и свободном перемещении электродов отмечается повьш1енная склонность к вьтлескам. Это

объясняется различием термодеформационных процессов в зоне формирования соединения при записи программы при заклиненном приводе и при сварке

со свободным перемещенией электродов. Повьш1ение склонности к вьтлескам при сварке реальных конструкций по сравнению со сваркой образцов, объясняется недостаточной величиной начального усилия,которое равно 10-30% от конечной величины, для сближения свариваемых деталей и формирования . контакта деталь-деталь.

Цель изобретения - повьш1ение качества сварного соединения путем постоянного подавления выплеска расплавленного металла во время действия импульса сварочного тока; - Поставленная цель достигается

тем, что начальное воздействие на свариваеьше детали осуществляют с постоянным усилием, равным 50т70% от заданной конечной величины переменного сжиманвдеро усилия, которое

; определяют из сОотноше1шя

f

rf

(da

f),

itt(dii42bh)

4

конечная величина переменного сжиманяцего усилия; давление в ядре расплавленного металла в момент окончания импульса сваррч«ого тока;

if - сопротивление деформации металла в области уплотняющего пояска в момент окончания импульса сварочяого тока;

ширина уплотняющего пояска достаточная для предотвращения выплеска расплавленного металла;.

при этом переменное сжнмакщее усилие сначала уменьшают в течение 20-30%

se времени действия импульса сварочного тока до достижения 20-40% от за данной конечной величины, а затем увеличивают до достижения заданного конечной величины, осуществляя его

.55 изменение пО следующей зависимости

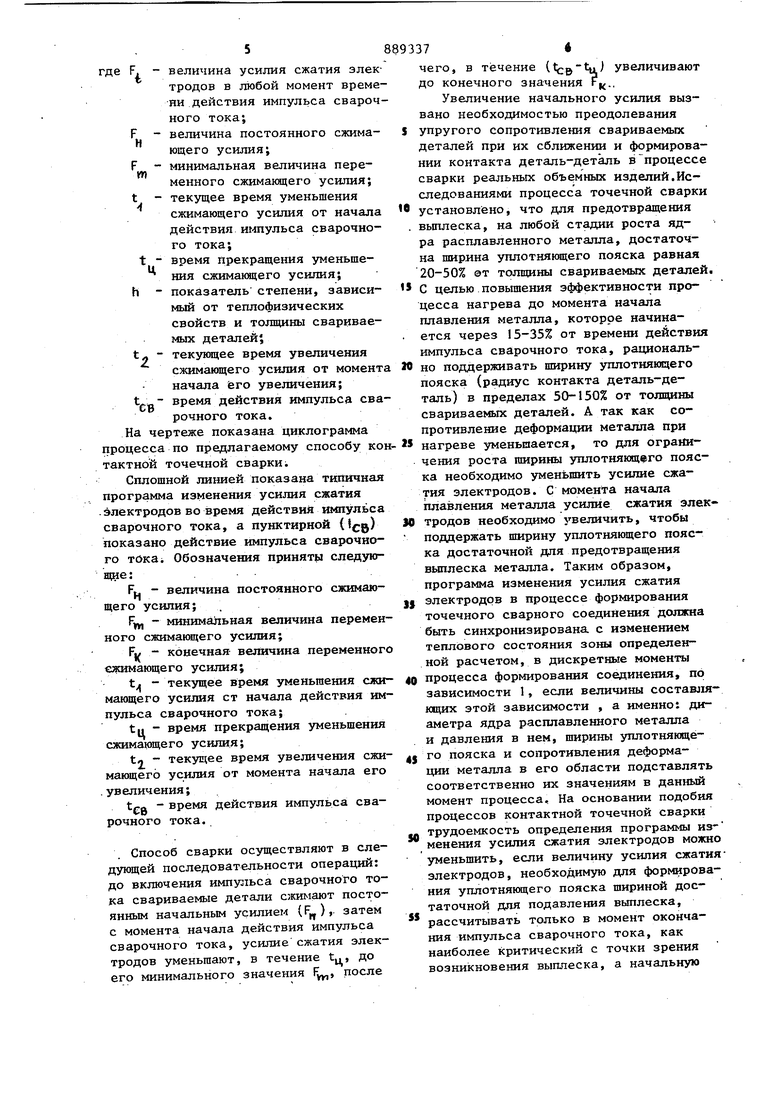

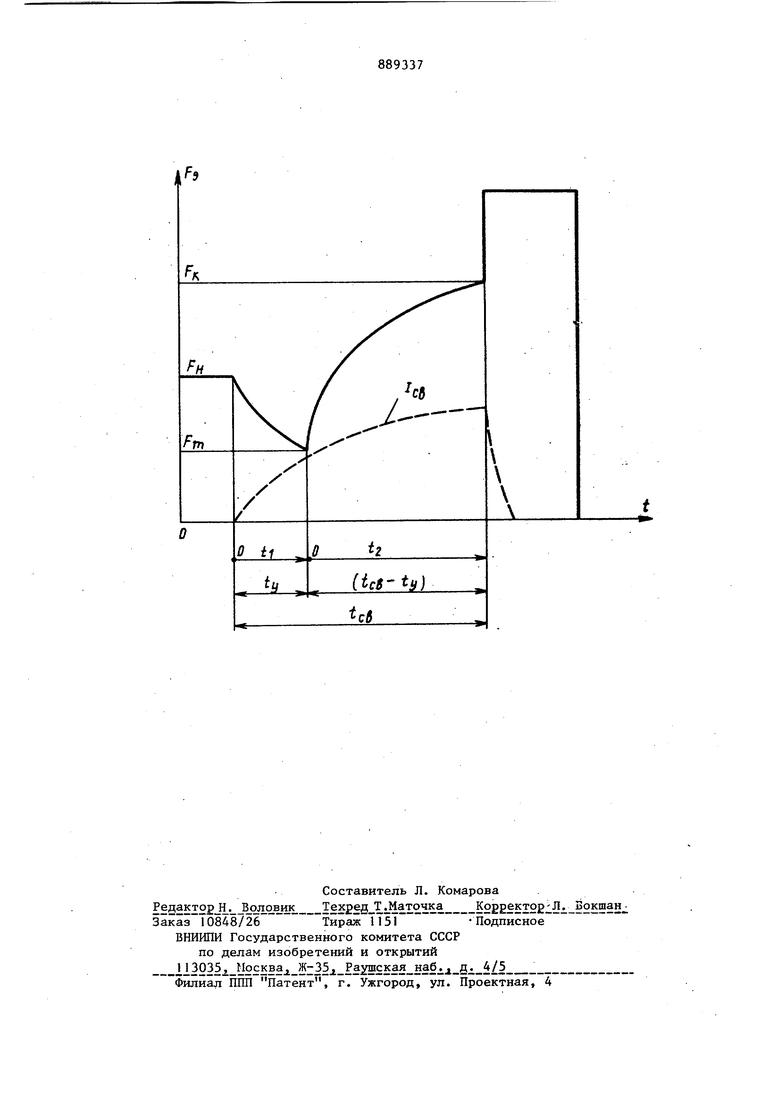

fi-V(fH-,) « где F. - величина усилия сжатия элек тродов в дабой момент врем ни действия импульса сваро ного тока; величина постоянного сжимающего усилия; минимальная величина переменного сжимающего усилия; текущее время уменьшения сжимающего усилия от начала действия импульса сварочного тока; время прекращения уменьшения сжимакмцего усилия; показатель степени, зависимый от теплофизических свойств и толщины свариваемых деталей текующее время увеличения сжимающего усилия от момент начала его увеличения; время действия импульса сва рочного тока. На чертеже показана циклограмма процесса по предлагаемому способу ко тактной точечной сваркиi Сплошной линией показана типичная программа изменения усилия сжатия .электродов во время действий импульса сварочного тока, а пунктирной (1св показано действие импульса сварочного тока; Обозначения приняты следующие: . Рц - величина постоянного сжимающего усилия; F - минимальная величина перемен ного сжиманмцего усшшя; FW - конечная величина переменног сжимающего усшшя; t - текущее время уменьшения сжи мающего усилия ст начала действия им пульса сварочного тока; tn - время прекращения уменьшения сжимающего усилия; t« - текущее время увеличения сжи манмцего усилия от момента начала его .увеличения; tpa время действия импульса сварочного тока. Способ сварки осуществляют в следующей последовательности операций: до включения импузтьса сварочного тока свариваемые детали сжимают постоянным начальным усилием (F,), затем с момента начала действия импульса сварочного тока, усилиесжатия электродов уменьшают, в течение 1ц, до его минимального значения Fy, после чего, в течение () увеличивают до конечного значения ff.. Увеличение начального усилия вызвано необходимостью преодолевания упругого сопротивления свариваемых деталей при их сближении и формировании контакта деталь-деталь в процессе сварки реальных объемных изделий.Исследованиями процесса точечной сварки установлено, что для предотвращения выплеска, на любой стадии роста ядра расплавленного металла, достаточна ширина уплотнякидего пояска равная 20-50% ©т толщины свариваемых деталей С целью повышения эффективности процесса нагрева до момента начала плавления металла, которое начинается через 15-35% от времени действия импульса сварочного тока, рационально поддерживать ширину уплотиякидего пояска (радиус контакта деталь-деталь) в пределах 50-150% от толщины свариваемых деталей. А так как сопротивление деформации металла при нагреве уменьшается, то для ограиичения роста ширины уплотняющего пояска необходимо уменьшить усилие сжатия электродов. С момента начала плавления металла усилие сжатия электродов необходимо увеличить, чтобы поддержать ширину уплотняющего пояска достаточной для предотвращения выплеска металла. Таким образом, программа изменения усилия сжатия электродов в процессе формироваиия точечного сварного соединения должна быть синхронизирована с изменением теплового состояния зоны определенной расчетом, в дискретные моменты процесса формирования соединения, по зависимости 1, если величины составляющих этой зависимости , а именно: диаметра ядра расплавленного металла и давления в нем, ширины уплотняющего пояска и сопротивления деформации металла в его области подставлять соответственно их значениям в данный момент процесса. На основании подобия процессов контактной точечной сварки трудоемкость определения программы изменения усшшя сжатия электродов можно уменьшить, если величину усилия сжатияэлектродов, необходимую для формирования уплотняняцего пояска шириной достаточной для подавления выплеска, рассчитывать только в момент окончания импульса сварочного тока, как наиболее критический с точки зрения возникновения выплеска, а начальную и минимальную его величину определят как производную от конечной. Установлено, что наиболее оптимальные, значения F и F равны: F. 0,5-0,7F F..0,2тО,4Р|. Аппроксимированием по расчетным и экспериментальньм точкам получена элементарная функция 2, удовлетворительно описывающая изменение усилия сжатия электродов во время импульса сварочного тока, необ ходимое дпя формирования уплотняющего пояска шириной достаточной для подавления выплеска металла. При этом установлено, что показатель сте пени п, характеризукяций кривизну изменения усилия, изменяется в пределах 0,25г1,0 возрастая ,с увеличением толщины свариваемых деталей и уменьшением сопротивления деформации металла. Использование изобретения исключает вьшлески при сварке и повышает качество соединения. Формула изобретения Способ контактной точечной свар-гки, при котором воздействуют на свариваемые детали постоянным сжимающим усилием электродов, подают импульс сварочного тока и во время его действия осуществляют воздействие на детали переменным сжимающим усили ем, возврастающим к моменту прекраще ния действия импульса до заданной конечной величины, обеспечивающей по давление выплеска расплавленного металла, отличающийся тем, что,С целью повышения качества сварного соединения путем постоянного подавления выплеска расплавленног металла во время действия импульса сварочного тока, начальное воздействие на свариваемые детали осуществля ют с постоянным усилием, равным 5070% от заданной конечной величины переменного сжимающего усилия, которое определяют из соотношения , Д di 4 Р( - d2t2bnjVT- 3 тцая- -2Ьи)-аЙ 78 где F( - конечная величина переменного сжимающего усилия, d/j - диаметр ядра расплавленного металла в момент окончания импульса сварочного тока, Р) - давление в ядре расплавленного металла в момент окончания импульса сварочного тока, ширина уплотняющего пояска достаточная дпя Предотвращения выгшес ка расплавленногб металла при этом переменное сжимающее усилие сначала уменьшают в течение 20-30% времени действия импульса сварочного тока до достиже.нця 20-40%.от заданной конечной в.еличинь, а затем увеличивают до достижения заданной конечной величины, осущест вляя его изменение по следующей зависимости V V nHli;)( VtcbTta/ Cb7VU, величина усилия сжатия электродов в любой момент времени действия импульса сварочного тока; FU - величина постоянного сжимающего усилия; F - минимальная величина переменного сжимающего усилия; t. - текущее время уменьшения сжимающего усилия от начала действия импульса сварочного тока; tц - время прекращения уменьшения сжимающего усилияj п - показатель степени, зависящий от теплофизИческих свойств и толщины свариваем|)1х деталей J t - текущее Время увеличения сжимающего усилия от момента начала его увеличения J съ действия импульса .сварочного тока. Источники информации, принятые во внимадае при экспертизе 1.Орлов Б.Д. И др. Технология и оборудование контактной сварки . }.,,Машиностроение, 1975, с. 148. 2.Авторское свидетельство СССР № 915539, кл. Б 23 К П/10, 1970 (прототип).

Авторы

Даты

1981-12-15—Публикация

1979-08-13—Подача