Изобретение относится к атомной энергетике и может применяться в производстве дистанционирующих решеток тепловыделяющих сборок ядерных реакторов, а также в отраслях промышленности, использующих технологию контактной точечной микросварки.

Дистанционирующие решетки, изготовление которых производится с использованием контактной точечной сварки, представляют собой гексагональную сотовую конструкцию, собранную и сваренную из отдельных ячеек шестигранной формы с толщиной стенки менее 0,5 мм. По своим характеристикам сварка дистанционирующих решеток относится к разновидности контактной точечной микросварки.

Известно, что контактная точечная сварка металлов осуществляется за счет тепла, выделяющегося на сопротивлении столбика металла между электродами и контактном сопротивлении между деталями при прохождении сварочного тока. При точечной контактной микросварке деталей малой толщины роль сопротивления металла незначительна, и можно считать, что тепло, необходимое для образования сварного соединения, выделяется на контактном сопротивлении. Получение качественного сварного соединения в этом случае возможно при определенном количестве тепла, выделяющегося в контакте "деталь-деталь", которому соответствует оптимальная величина тока.

Решающее влияние на контактное сопротивление при сварке дистанционирующих решеток оказывает состояние свариваемых поверхностей ячеек, которое зависит от шероховатости их поверхности, вида предыдущей обработки, подготовки под сварку и усилия прижатия друг к другу ячеек в сборочно-сварочном приспособлении. Влияние перечисленных факторов приводит к тому, что контактное сопротивление между ячейками в собранной под сварку дистанционирующей решетке меняется в определенных пределах случайным образом, что приводит к колебаниям размеров литого ядра, а в некоторых случаях и к непровару, который является недопустимым дефектом.

Известен способ создания токопроводящего мостика в зоне контакта электродов со свариваемыми деталями на начальном этапе сварки за счет увеличения амплитуды напряжения с последующим пробоем окисных пленок (Соколов Н.М. Микросварка в массовом производстве радиоламп. Саратов, Приволж. кн. изд., 1971 г., с.155-158). Недостатком этого способа является использование двух источников напряжения, включенных параллельно и нагруженных на сварочный контур. Источники данного типа при образовании токопроводящего мостика в зоне контакта прикладывают в начальный момент сварки практически весь сварочный ток, на который они рассчитаны. Это может привести к нарушению условий формирования литого ядра в процессе сварки деталей равной толщины и образованию прожогов.

Известно, что определить в процессе сварки возникновение литого ядра возможно путем измерения в реальном времени контактного сопротивления или, что проще, мгновенных значений напряжения на участке "электрод - электрод" (Технология и оборудование для точечной и рельефной конденсаторной сварки. / Моравский В.Э., Ворона Д.С. - Киев: Наук. думка, 1985 г., с.27). Однако в условиях отсутствия принудительной стабилизации контактного сопротивления на участке сварочной цепи "электрод-электрод" исчезновение контактного сопротивления "деталь-деталь" при пропускании сварочного тока может произойти локально до развития полного контакта площади рабочих поверхностей электродов со свариваемыми деталями. Системой контроля фиксируется образование литого ядра, сварное соединение заносится в разряд годных, но оно (литое ядро) имеет незначительные размеры и не может обеспечить равнопрочности с основным металлом.

Известен способ стабилизации контактного сопротивления при конденсаторной микросварке, при котором перед прохождением основного импульса сварочного тока включается подогревающий импульс трансформированного разрядного тока конденсаторов при амплитудных значениях 0,3-0,8 от сварочного (Технология и оборудование для точечной и рельефной конденсаторной сварки. / Моравский В.Э., Ворона Д.С. - Киев: Наук. думка, 1985 г., с.75-76). Однако этот способ стабилизации контактного сопротивления не лишен недостатков. Источник питания подогревающего импульса является конденсаторным и не может (в силу специфики разряда конденсаторов) обеспечить постоянную амплитуду подогревающего импульса. Амплитудное значение напряжения в момент прохождения подогревающего импульса меняется, и по его значению невозможно зафиксировать момент полной стабилизации контактного сопротивления. Совмещение подогревающего и сварочного импульса (случай неполного остывания свариваемых изделий) при значительных колебаниях контактных сопротивлений может привести к появлению недопустимых дефектов (выплесков, прожогов и др.). Разделение подогревающего и сварочного импульса паузой для остывания свариваемых изделий приведет к увеличению времени сварки всего изделия. Так, например, при сварке дистанционирующей решетки, содержащей 1632 сварные точки, пауза в 0,5 с приведет к увеличению производственного цикла почти на 15 минут или в 1,5 раза.

Известен способ контактной точечной сварки, в том числе дистанционирующих решеток переменным током повышенной частоты (см. патент РФ 2174899, МПК 7 В 23 К 11/10 от 10.06.2001 г.), при котором диагностика качества сварного соединения осуществляется по параметрам второго импульса, следующего за основным сварочным без снятия сварочного усилия после остывания сварного соединения. Причем оба импульса по своей энергетической характеристике практически одинаковы. Переварка некачественной сварной точки осуществляется после остывания сварного соединения после прохождения второго импульса, так же при неснятом сварочном усилии. Недостатком данного способа является использование для диагностики качества сварного соединения второго импульса после остывания сварного соединения, это практически удваивает энергетические затраты на постановку одной сварной точки, снижает стойкость электродов и увеличивает зону термовлияния, что является отрицательным моментом при сварке таких активных металлов, как цирконий, а также удлиняет производственный цикл сварки.

Известен способ контроля состояния контактных поверхностей электродов и свариваемых деталей при контактной точечной и роликовой сварке, при котором в качестве измеряемого параметра контроля используют скорость изменения напряжения в течение 10-30% времени от начала протекания сварочного тока (см. А.С. 349522, В 23 К 11/10 от 04.09.1972 г., Бюл. №26). Данным способом оценивается только состояние контактного сопротивления на участке сварочной цепи "электрод-электрод" и не определяется наличие литого ядра из-за ограниченного диапазона времени контроля скорости изменения напряжения в основном на начальном этапе формирования сварного соединения (при незначительной пластической деформации).

Известен способ контактной точечной сварки (см. А.С. 1756067 МПК 5 В 23 К 11/10 от 23.08.1992 г.), при котором измеряют сопротивление участка сварочной цепи "электрод-электрод" после прохождения сварочного импульса при неизменном усилии сжатия электродов. Однако при описанной структуре сварочного импульса результаты этих измерений невозможно сравнить с сопротивлением исходных свариваемых поверхностей, они используются для управления сварочным процессом, а именно амплитудным значением сварочного усилия. При сварке дистанционирующих решеток управление сварочным процессом в реальном времени малоэффективно, из-за жесткого режима сварки все корректирующие мероприятия будут нивелированы тепловой инерцией и малым временем сварки. Поэтому значительно проще контролировать процесс сварки, не вмешиваясь в его ход, а по результатам контроля электрических параметров непосредственно при прохождении сварочного импульса сварное соединение признавать годным или переваривать. Малая толщина свариваемых ячеек и жесткий режим сварки позволяют использовать переварочный импульс с амплитудой всего в 1,2-1,5 больше сварочного, что не приведет к неоправданному завышению мощности источника сварочного тока.

Наиболее близким по технической сущности и достигаемому результату - прототип, является способ контактной сварки (см. JP 3037657 МПК 7 В 23 К 11/25 от 04.06.1998 г. Изобретения стран мира, вып.18, №4, 2001 г.), при котором устройство контроля качества оснащено датчиком, детектирующим сварочный ток и напряжение в течение половины цикла сварки, и блоком, рассчитывающим динамическое сопротивление по сигналам датчика. На базе динамического сопротивления и результатов сравнения измеренных и стандартных величин сопротивления сварочный контроллер определяет ток компенсации и направляет соответствующий сигнал в блок, управляющий следующим циклом сварки. Недостатком данного способа является отсутствие стабилизации сварочного тока, что требует расчета динамического сопротивления по мгновенным значениям тока и напряжения и при жестких режимах, характерных для микросварки, приводит к задержке цикла сварки, так как система контроля ждет результатов вычисления. Сварочный контроллер сравнивает значения динамического сопротивления со стандартными значениями, которые определяются заранее на других изделиях и могут не вполне соответствовать условиям сварки, сложившимся в контролируемом изделии. Игнорирование динамического сопротивления в течение половины цикла сварки может привести к нарушениям стабильности сварочного процесса, которые будут тиражироваться контроллером на последующие циклы сварки. Например, если не контролировать сопротивление в первой половине сварочного цикла, то возможно несоответствие контактного сопротивления установленному режиму сварки, что может привести к возникновению как наружных, так и внутренних выплесков либо непровару, если не контролировать сопротивление во второй половине сварочного цикла, то возможно возникновение перегрева расплавленного металла литого ядра с возникновением вторичного внутреннего выплеска.

Задачей изобретения является повышение качества сварного соединения за счет повышения достоверности контроля наличия литого ядра путем контроля напряжения во вторичном сварочном контуре.

Решение технической задачи достигается тем, что в способе контактной точечной сварки преимущественно дистанционирующих решеток тепловыделяющих сборок ядерных реакторов модулированным униполярным импульсом сварочного тока, которым, при постоянном усилии сжатия сварочных электродов, осуществляется создание токопроводящего участка с контактным сопротивлением меньшим контактного сопротивления холодных деталей, но большим чем сваренных путем пропускания тока большего по амплитуде и меньшего по длительности, чем сварочный, стабилизация контактного сопротивления без образования литого ядра на участке сварочной цепи "электрод-электрод" путем пропускания тока меньшего по амплитуде, чем сварочный, сварка изделий путем пропускания тока по амплитуде достаточной для формирования литого ядра заданных размеров и дальнейшее пропускание тока с меньшей амплитудой через литое ядро сваренного изделия, а в процессе сварки производится контроль исчезновения контактного сопротивления "деталь-деталь" и мгновенных значений напряжения, по результатам которого изделие признается годным либо бракуется и, не снимая сварочного усилия, переваривается более мощным импульсом, согласно формуле изобретения длительность участка импульса сварочного тока постоянной амплитуды, обеспечивающего стабилизацию контактного сопротивления, выбирается достаточной для установления постоянства напряжения в сварочном контуре, параметры участка импульса сварочного тока, проходящего через образовавшееся литое ядро, после снижения его максимального значения по длительности и амплитуде соответствуют параметрам участка стабилизации контактного сопротивления, исчезновение контактного сопротивления "деталь-деталь" определяют сравнением амплитудных значений напряжений на указанных участках, а наличие литого ядра определяют, измеряя скорость изменения напряжения на горизонтальном участке с максимальной амплитудой сварочного тока.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как стабилизация контактного сопротивления до уровня постоянства напряжения в сварочном контуре позволяет гарантированно исключить влияние степени подготовки свариваемых поверхностей на контактное сопротивление, по величине которого устанавливается сварочный ток, необходимый для образования литого ядра заданных размеров, облегчается сравнение постоянных амплитуд напряжения до прохождения сварочного импульса и после образования литого ядра, так как нет необходимости сравнивать действительные значения напряжений, а достаточно сравнить их средние значения, что значительно увеличивает быстродействие системы контроля, разница в измеренных средних значениях напряжения после стабилизации контактного сопротивления и после образования литого ядра говорит об исчезновении контактного сопротивления "деталь-деталь" с высокой степенью достоверности так как сравниваются стабильные, установившиеся в процессе сварки значения напряжения, не зависящие от состояния сварочного контура, по величине угла наклона графика напряжения на горизонтальном участке с максимальной амплитудой сварочного тока определяется образование литого ядра, чем круче угол наклона, тем больше размеры литого ядра, что исключает срабатывание системы контроля на образование локальных участков расплавления на начальном этапе формирования литого ядра.

Предлагаемое техническое решение поясняется следующими фигурами.

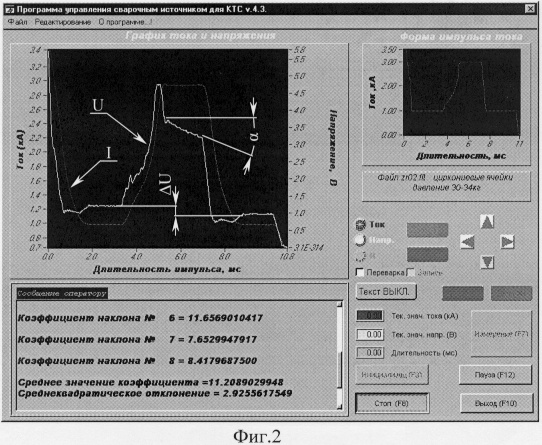

На фиг.1 показана форма импульса сварочного тока, устанавливаемая оператором-сварщиком на источнике питания через систему управления сваркой.

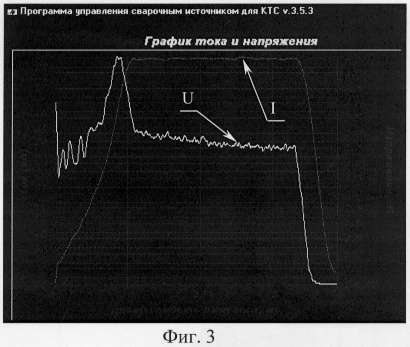

На фиг.2 графики тока и напряжения, отображаемые на панели виртуального прибора управления и контроля процесса сварки.

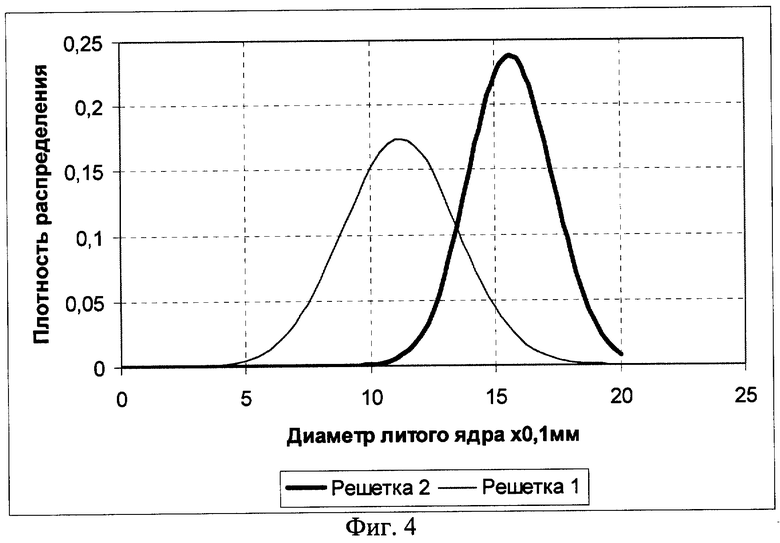

На фиг.3 показан переварочный импульс.

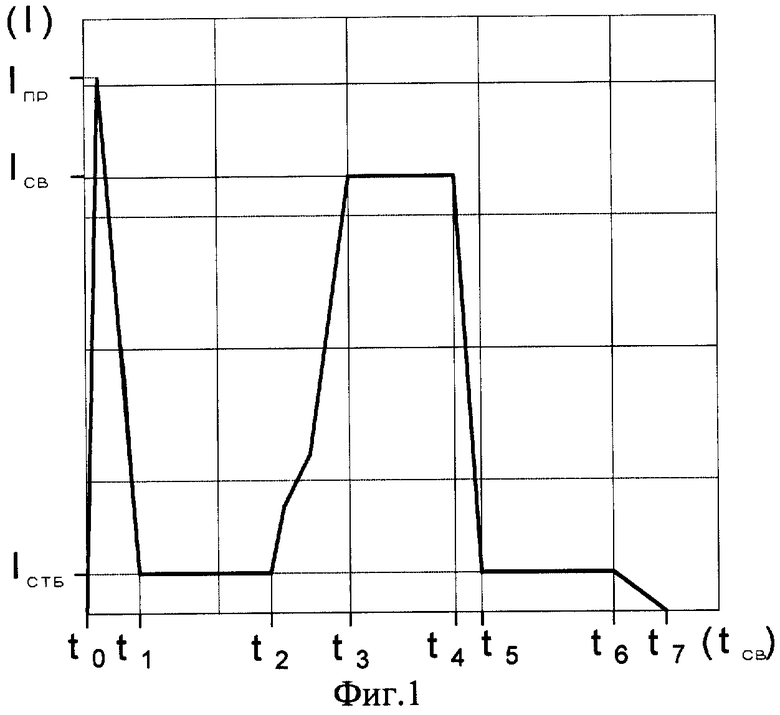

На фиг.4 графики плотности распределения размеров литого ядра.

В промежутке времени t0-t1 осуществляется создание токопроводящего участка с контактным сопротивлением меньшим контактного сопротивления холодных деталей, но большим чем на сваренных путем пропускания тока Iпр большего по амплитуде и меньшего по длительности, чем сварочный. В промежутке времени t1-t2 током Iст производится стабилизация контактного сопротивления без образования литого ядра. Длительность этого промежутка времени выбирается достаточной для установления постоянства напряжения в сварочном контуре. В промежутке времени t2-t3 происходит плавное нарастание тока до значений Iсв достаточных для расплавления металла в зоне контакта свариваемых деталей. В промежутке времени t3-t4 происходит формирование литого ядра. В промежутке времени t4-t5 происходит плавное снижение сварочного тока Iсв до амплитудного значения, равного амплитудному значению тока Iст в промежутке времени t1-t2. В промежутке времени t5-t6 сохраняется постоянство амплитуды тока, по длительности этот участок равен промежутку времени t1-t2. В промежутке времени t6-t7 происходит плавное снижение тока до нуля, процесс сварки завершается.

Установленная форма импульса сварочного тока реализуется источником питания, а во вторичном сварочном контуре регистрируются графики тока и напряжения, отображаемые на панели виртуального прибора управления и контроля процесса сварки, фиг.2. В правом верхнем окне отображается установленная сварщиком-оператором форма импульса тока. В левом верхнем окне отображаются графики тока (I) во вторичном сварочном контуре и напряжения (U) на электродах. Параметры ΔU и α фиксируются системой контроля, по значениям которых делается заключение о качестве сварной точки. При неудовлетворительном качестве включается переварочный импульс (фиг.3) упрощенной формы и большей мощности и крутизны переднего фронта, которые компенсируют снижение сопротивления на участке сварочной цепи электрод-электрод от прохождения предыдущего импульса, давшего точку неудовлетворительного качества. Для исключения наружных выплесков от мощного переварочного импульса электроды в промежутке времени между импульсами не разжимаются.

Пример осуществления способа.

Сваривают две дистанционирующие решетки на одном и том же режиме, заданном кривой показанной на фиг.1. При сварке решетки №1 измерение параметров ΔU и α (фиг.2) не проводились и, естественно, переварочный импульс не использовался. При сварке решетки №2 на каждой сварной точке проводят контроль параметров ΔU и α которые сравнивают с заданными, численные значения которых были определены при сварке образцов. При несоответствии хотя бы одного параметра ΔU или α автоматически включался переварочный импульс (фиг.3). Контроль размеров литого ядра проводился при разрушении дистанционирующих решеток путем поштучного отрыва ячеек. При отрыве ячейки от решетки разрушение сварного соединения происходило путем вырыва литого ядра сварной точки из стенки ячейки. С использованием средств оптического увеличения измеряют диаметр окружности, вписанной в зону вырванного металла, этот размер условно принимают за размер литого ядра. Часть литого ядра, оставшаяся за пределами вписанной окружности, относилась к запасу прочности. Объем контроля - 100% сварных соединений, в численном выражении это составляет 1632 точки на каждую решетку. По результатам измерений строят графики плотности распределения размеров литого ядра (фиг.4). Из сравнения графиков видно, что размеры литого ядра дистанционирующей решетки №2 больше (смещение вправо), а более узкая кривая говорит о меньшем разбросе значений размеров литого ядра, то есть большей стабильности процесса сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2174899C2 |

| СПОСОБ КОНТРОЛЯ КОНТАКТНО-ТОЧЕЧНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2196668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2246768C2 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2001 |

|

RU2215626C2 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 2003 |

|

RU2269400C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| Способ контактной точечной сварки разнотолщинных деталей | 1990 |

|

SU1722744A1 |

| Способ контроля качества точечной сварки и устройство для его осуществления | 1981 |

|

SU988492A1 |

| РОБОТИЗИРОВАННЫЙ МОДУЛЬ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2013 |

|

RU2542187C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2009 |

|

RU2424097C1 |

Изобретение относится к атомной энергетике и может применяться в производстве дистанционирующих решеток тепловыделяющих сборок ядерных реакторов, а также в отраслях промышленности, использующих технологию контактной точечной микросварки. Способ контактной точечной сварки, преимущественно дистанционирующих решеток тепловыделяющих сборок ядерных реакторов, модулированным униполярным импульсом сварочного тока, которым при постоянном усилии сжатия сварочных электродов осуществляется создание токопроводящего участка с контактным сопротивлением, меньшим контактного сопротивления холодных деталей, но большим, чем на сваренных, путем пропускания тока большего по амплитуде и меньшего по длительности, чем сварочный, стабилизация контактного сопротивления без образования литого ядра на участке сварочной цепи "электрод-электрод" путем пропускания тока меньшего по амплитуде, чем сварочный, сварка изделий путем пропускания тока по амплитуде, достаточной для формирования литого ядра заданных размеров, и дальнейшее пропускание тока с меньшей амплитудой через сваренное изделие, а в процессе сварки производится контроль мгновенных значений напряжения, по результатам которого изделие признается годным либо бракуется и, не снимая сварочного усилия, переваривается более мощным импульсом. Длительность участка импульса сварочного тока постоянной амплитуды, обеспечивающего стабилизацию контактного сопротивления, выбирают достаточной для установления постоянства напряжения в сварочном контуре, параметры участка импульса сварочного тока, проходящего через образовавшееся литое ядро после снижения его максимального значения по длительности и амплитуде, соответствуют параметрам участка стабилизации контактного сопротивления, контроль исчезновения контактного сопротивления "деталь-деталь" осуществляется сравнением амплитудных значений напряжений на указанных участках импульса сварочного тока, а наличие литого ядра определяют скоростью изменения напряжения на горизонтальном участке с максимальной амплитудой сварочного тока. 4 ил.

Способ контактной точечной сварки, преимущественно дистанционирующих решеток тепловыделяющих сборок ядерных реакторов, модулированным униполярным импульсом сварочного тока, которым при постоянном усилии сжатия сварочных электродов осуществляется создание токопроводящего участка с контактным сопротивлением, меньшим контактного сопротивления холодных деталей, но большим, чем на сваренных, путем пропускания тока, большего по амплитуде и меньшего по длительности, чем сварочный, стабилизация контактного сопротивления без образования литого ядра на участке сварочной цепи "электрод-электрод" путем пропускания тока, меньшего по амплитуде, чем сварочный, сварка изделий путем пропускания тока по амплитуде, достаточной для формирования литого ядра заданных размеров, и дальнейшее пропускание тока с меньшей амплитудой через сваренное изделие, а в процессе сварки производится контроль исчезновения контактного сопротивления "деталь-деталь" и мгновенных значений напряжения, по результатам которого изделие признается годным либо бракуется и, не снимая сварочного усилия, переваривается более мощным импульсом, отличающийся тем, что длительность участка импульса сварочного тока постоянной амплитуды, обеспечивающего стабилизацию контактного сопротивления, выбирают достаточной для установления постоянства напряжения в сварочном контуре, параметры участка импульса сварочного тока, проходящего через образовавшееся литое ядро, после снижения его максимального значения по длительности и амплитуде соответствуют параметрам участка стабилизации контактного сопротивления, исчезновение контактного сопротивления "деталь-деталь" определяют сравнением амплитудных значений напряжений на указанных участках импульса сварочного тока, а наличие литого ядра определяют скоростью изменения напряжения на горизонтальном участке с максимальной амплитудой сварочного тока.

| JP 3037657 В2, 2001 | |||

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2174899C2 |

| Способ контактной точечной сварки | 1990 |

|

SU1756067A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ КОНТАКТНЫХ | 0 |

|

SU349522A1 |

| МОРАВСКИЙ В.Э | |||

| и др | |||

| Технология и оборудование для точечной и рельефной конденсаторной сварки | |||

| - Киев: Наукова думка, 1985, с.27, 75-76. | |||

Авторы

Даты

2005-10-20—Публикация

2003-11-25—Подача