Изобретение относится к области точечной электросварки и може быть использовано для контроля параметров свариваемых деталей и регулирования процесса при получении точечных сварных соединений.

Цель изобретения - повышение качества сварного соединения за счет повышения точности измерения,

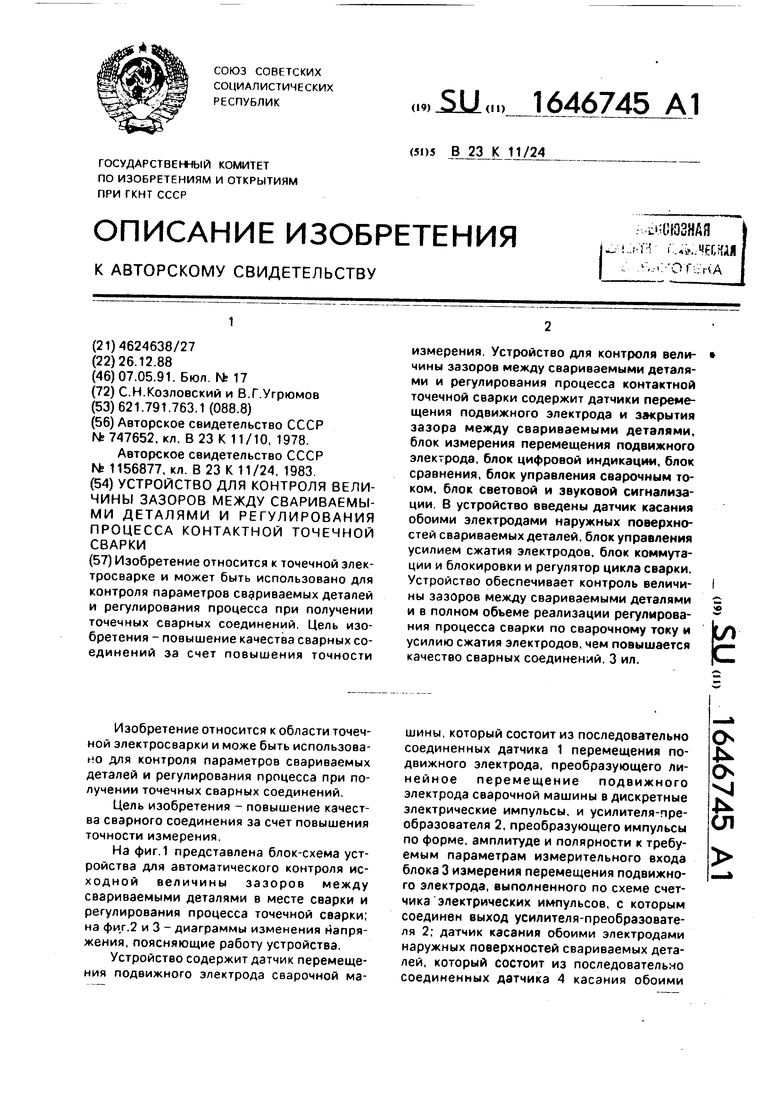

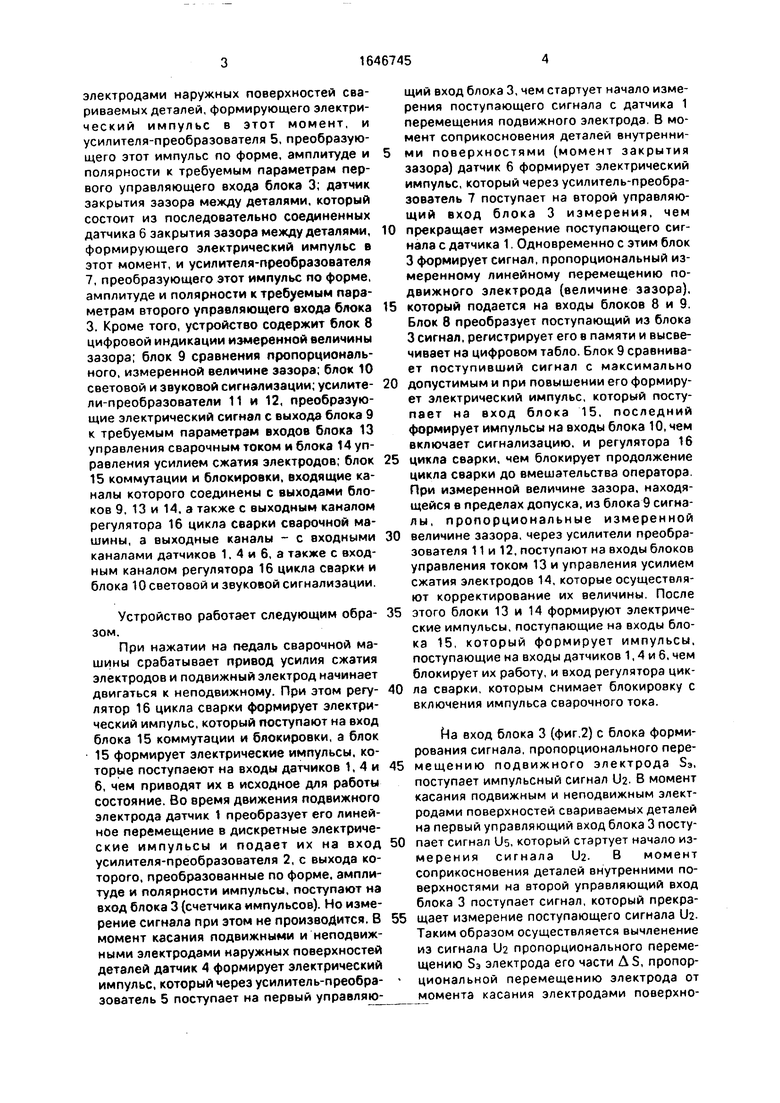

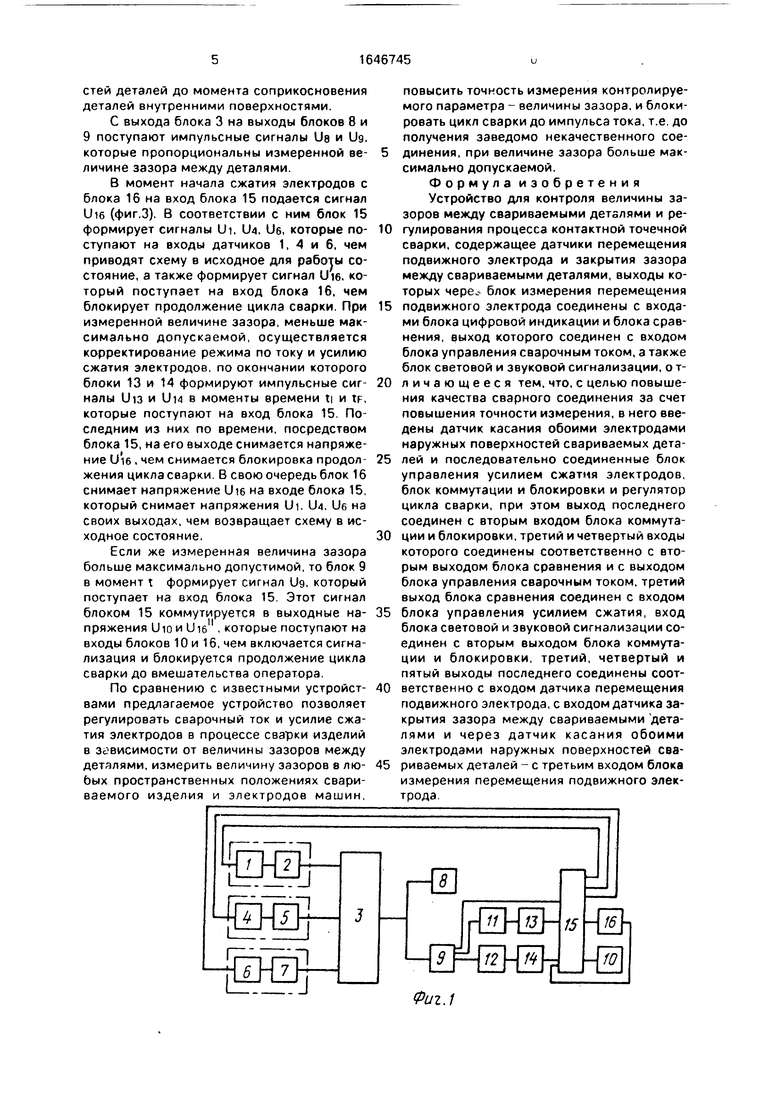

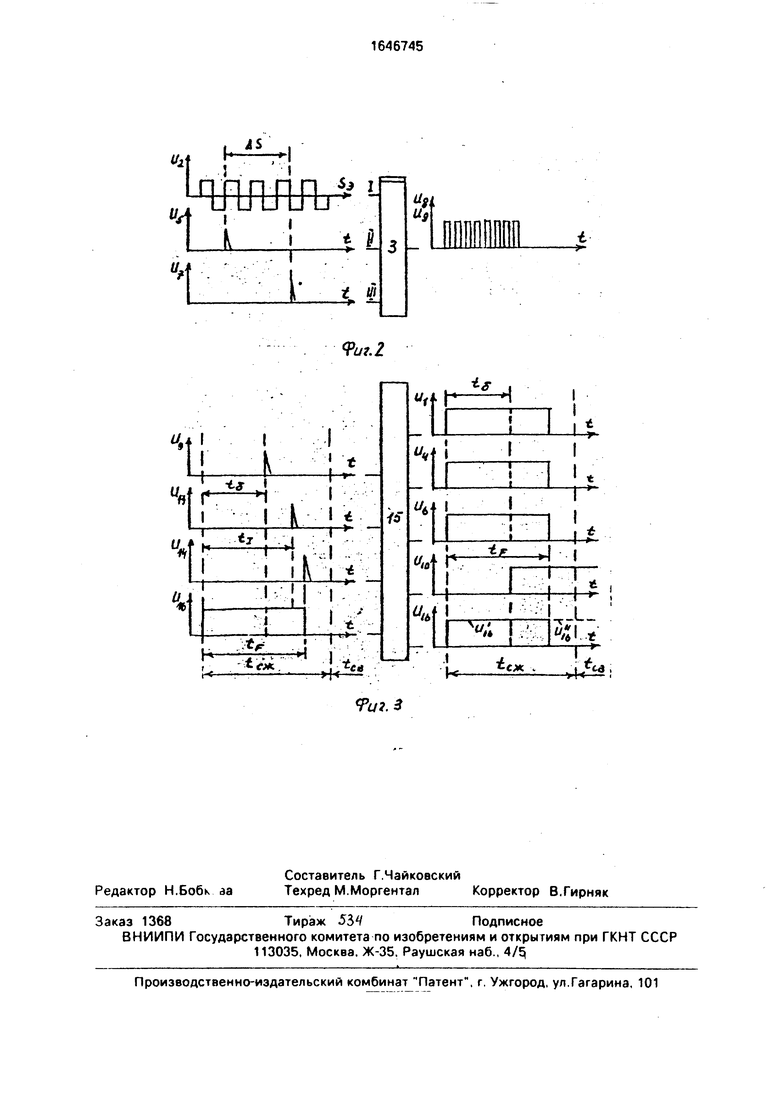

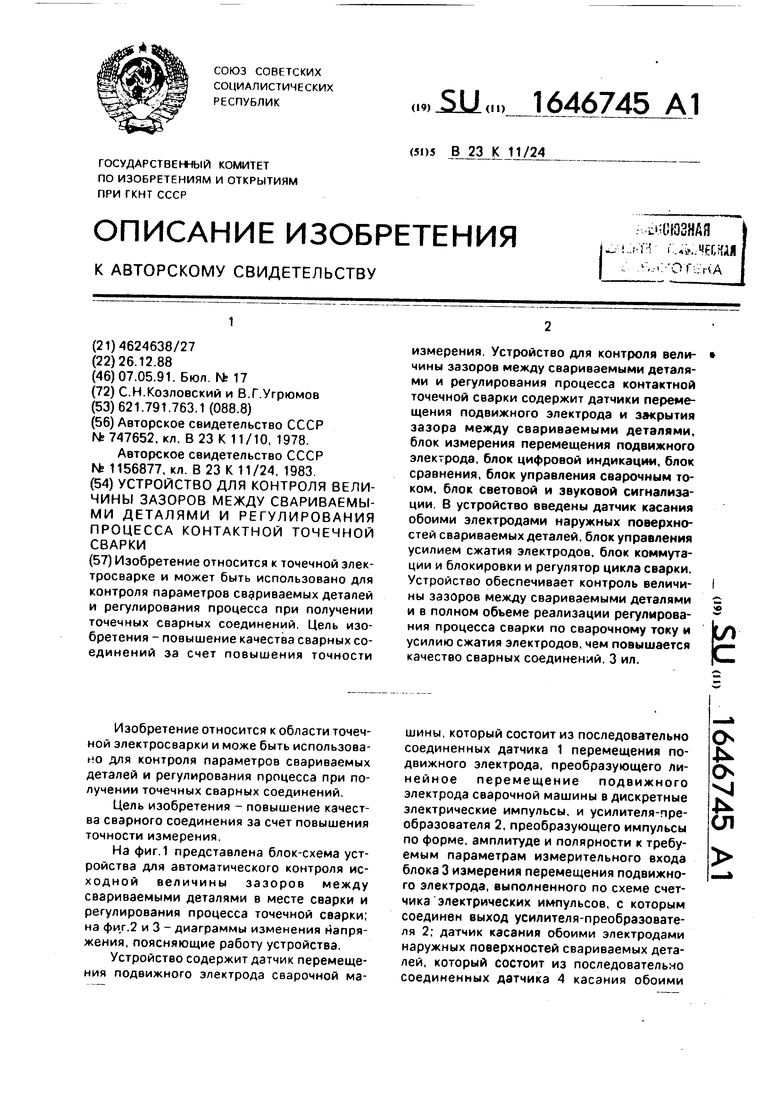

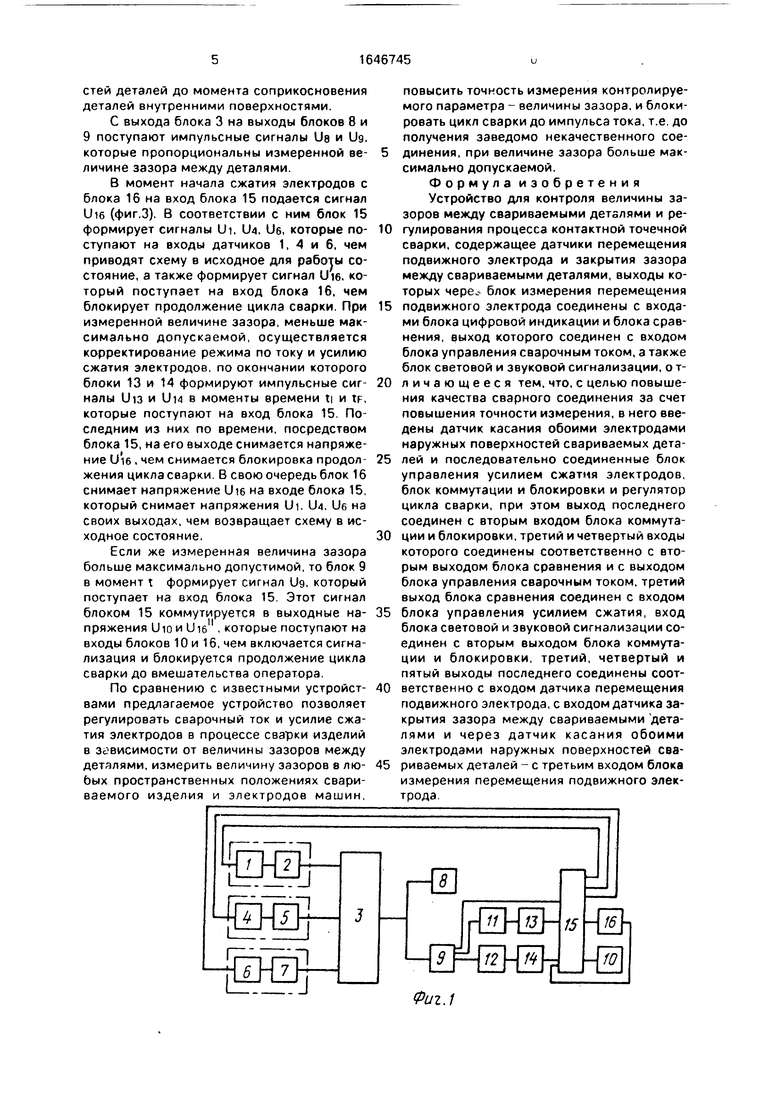

На фиг.1 представлена блок-схема устройства для автоматического контроля исходной величины зазоров между свариваемыми деталями в месте сварки и регулирования процесса точечной сварки; на фиг.2 и 3 - диаграммы изменения напряжения, поясняющие работу устройства.

Устройство содержит датчик перемещения подвижного электрода сварочной машины, который состоит из последовательно соединенных датчика 1 перемещения подвижного электрода, преобразующего линейное перемещение подвижного электрода сварочной машины в дискретные электрические импульсы, и усилителя-преобразователя 2, преобразующего импульсы по форме, амплитуде и полярности к требуемым параметрам измерительного входа блока 3 измерения перемещения подвижного электрода, выполненного по схеме счетчика электрических импульсов, с которым соединен выход усилителя-преобразователя 2; датчик касания обоими электродами наружных поверхностей свариваемых деталей, который состоит из последовательно соединенных датчика 4 касания обоими

а о vj

&

электродами наружных поверхностей свариваемых деталей, формирующего электри- ческий импульс в этот момент, и усилителя-преобразователя 5, преобразующего этот импульс по форме, амплитуде и полярности к требуемым параметрам первого управляющего входа блока 3; датчик закрытия зазора между деталями, который состоит из последовательно соединенных датчика 6 закрытия зазора между деталями, формирующего электрический импульс в этот момент, и усилителя-преобразователя 7, преобразующего этот импульс по форме, амплитуде и полярности к требуемым параметрам второго управляющего входа блока 3. Кроме того, устройство содержит блок 8 цифровой индикации измеренной величины зазора; блок 9 сравнения пропорционального, измеренной величине зазора; блок 10 световой и звуковой сигнализации; усилители-преобразователи 11 и 12, преобразующие электрический сигнал с выхода блока 9 к требуемым параметрам входов блока 13 управления сварочным током и блока 14 управления усилием сжатия электродов; блок 15 коммутации и блокировки, входящие каналы которого соединены с выходами блоков 9. 13 и 14, а также с выходным каналом регулятора 16 цикла сварки сварочной машины, а выходные каналы - с входными каналами датчиков 1. 4 и 6, а также с входным каналом регулятора 16 цикла сварки и блока 10 световой и звуковой сигнализации.

Устройство работает следующим образом.

При нажатии на педаль сварочной машины срабатывает привод усилия сжатия электродов и подвижный электрод начинает двигаться к неподвижному. При этом регулятор 16 цикла сварки формирует электрический импульс, который поступают на вход блока 15 коммутации и блокировки, а блок 15 формирует электрические импульсы, которые поступаеют на входы датчиков 1, 4 и 6, чем приводят их в исходное для работы состояние. Во время движения подвижного электрода датчик 1 преобразует его линейное перемещение в дискретные электрические импульсы и подает их на вход усилителя-преобразователя 2, с выхода которого, преобразованные по форме, амплитуде и полярности импульсы, поступают на вход блока 3 (счетчика импульсов). Но измерение сигнала при этом не производится. В момент касания подвижными и неподвижными электродами наружных поверхностей деталей датчик 4 формирует электрический импульс, который через усилитель-преобразователь 5 поступает на первый управляющий вход блоха 3, чем стартует начало измерения поступающего сигнала с датчика 1 перемещения подвижного электрода. В момент соприкосновения деталей внутренними поверхностями (момент закрытия зазора) датчик 6 формирует электрический импульс, который через усилитель-преобразователь 7 поступает на второй управляющий вход блока 3 измерения, чем

прекращает измерение поступающего сигнала с датчика 1. Одновременно с этим блок 3 формирует сигнал, пропорциональный измеренному линейному перемещению подвижного электрода (величине зазора),

который подается на входы блоков 8 и 9. Блок 8 преобразует поступающий из блока 3 сигнал, регистрирует его в памяти и высвечивает на цифровом табло. Блок 9 сравнивает поступивший сигнал с максимально

допустимым и при повышении его формирует электрический импульс, который поступает на вход блока 15, последний формирует импульсы на входы блока 10, чем включает сигнализацию, и регулятора 16

цикла сварки, чем блокирует продолжение цикла сварки до вмешательства оператора. При измеренной величине зазора, находящейся в пределах допуска, из блока 9 сигна- лы, пропорциональные измеренной

величине зазора, через усилители преобразователя 11 и 12, поступают на входы блоков управления током 13 и управления усилием сжатия электродов 14, которые осуществляют корректирование их величины. После

этого блоки 13 и 14 формируют электрические импульсы, поступающие на входы блока 15, который формирует импульсы, поступающие на входы датчиков 1,4 и б, чем блокирует их работу, и вход регулятора цикла сварки, которым снимает блокировку с включения импульса сварочного тока.

Йа вход блока 3 (фиг,2) с блока формирования сигнала, пропорционального перемещению подвижного электрода 5Э, поступает импульсный сигнал U2. В момент касания подвижным и неподвижным электродами поверхностей свариваемых деталей на первый управляющий вход блока 3 поступает сигнал Us, который стартует начало из- мерения сигнала U2. В момент соприкосновения деталей внутренними поверхностями на второй управляющий вход блока 3 поступает сигнал, который прекращает измерение поступающего сигнала Ih. Таким образом осуществляется вычленение из сигнала U2 пропорционального перемещению 5э электрода его части Д5, пропорциональной перемещению электрода от момента касания электродами поверхностей деталей до момента соприкосновения деталей внутренними поверхностями.

С выхода блока 3 на выходы блоков 8 и 9 поступают импульсные сигналы Da и Ug, которые пропорциональны измеренной величине зазора между деталями.

В момент начала сжатия электродов с блока 16 на вход блока 15 подается сигнал Ui6 (фиг.З). В соответствии с ним блок 15 формирует сигналы Ui, U4, Ue, которые поступают на входы датчиков 1, 4 и 6, чем приводят схему в исходное для работы состояние, а также формирует сигнал Die, который поступает на вход блока 16, чем блокирует продолжение цикла сварки. При измеренной величине зазора, меньше максимально допускаемой, осуществляется корректирование режима по току и усилию сжатия электродов, по окончании которого блоки 13 и 14 формируют импульсные сигналы Ui3 и Ui4 в моменты времени ti и IF, которые поступают на вход блока 15. Последним из них по времени, посредством блока 15, на его выходе снимается напряжение Ui6 , чем снимается блокировка продолжения цикла сварки. В свою очередь блок 16 снимает напряжение Uie на входе блока 15, который снимает напряжения Ui, IM. Ue на своих выходах, чем возвращает схему в исходное состояние.

Если же измеренная величина зазора больше максимально допустимой, то блок 9 в момент t формирует сигнал Ug, который поступает на вход блока 15. Этот сигнал блоком 15 коммутируется в выходные напряжения Uio и Die , которые поступают на входы блоков 10 и 16, чем включается сигнализация и блокируется продолжение цикла сварки до вмешательства оператора.

По сравнению с известными устройствами предлагаемое устройство позволяет регулировать сварочный ток и усилие сжатия электродов в процессе сварки изделий в зависимости от величины зазоров между деталями, измерить величину зазоров в любых пространственных положениях свариваемого изделия и электродов машин,

повысить точность измерения контролируемого параметра - величины зазора, и блокировать цикл сварки до импульса тока, т.е. до получения заведомо некачественного соединения, при величине зазора больше максимально допускаемой.

Формула изобретения Устройство для контроля величины зазоров между свариваемыми деталями и регулирования процесса контактной точечной сварки, содержащее датчики перемещения подвижного электрода и закрытия зазора между свариваемыми деталями, выходы которых чере. блок измерения перемещения

подвижного электрода соединены с входами блока цифровой индикации и блока сравнения, выход которого соединен с входом блока управления сварочным током, а также блок световой и звуковой сигнализации, о тличающееся тем, что, с целью повышения качества сварного соединения за счет повышения точности измерения, в него введены датчик касания обоими электродами наружных поверхностей свариваемых деталей и последовательно соединенные блок управления усилием сжатия электродов, блок коммутации и блокировки и регулятор цикла сварки, при этом выход последнего соединен с вторым входом блока коммутации и блокировки, третий и четвертый входы которого соединены соответственно с вторым выходом блока сравнения и с выходом блока управления сварочным током, третий выход блока сравнения соединен с входом

блока управления усилием сжатия, вход блока световой и звуковой сигнализации соединен с вторым выходом блока коммутации и блокировки, третий, четвертый и пятый выходы последнего соединены соответственно с входом датчика перемещения подвижного электрода, с входом датчика закрытия зазора между свариваемыми деталями и через датчик касания обоими электродами наружных поверхностей свариваемых деталей - с третьим входом блока измерения перемещения подвижного электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля сжатия свариваемых деталей при контактной сварке | 1990 |

|

SU1738551A1 |

| Устройство для контроля величины зазоров между свариваемыми деталями при контактной точечной сварке | 1983 |

|

SU1156877A1 |

| Устройство для контроля качества сварного соединения | 1982 |

|

SU1049216A1 |

| Машина для контактной точечной сварки | 1990 |

|

SU1764893A1 |

| ЦИФРОВОЙ ДОЗАТОР ЭЛЕКТРОЭНЕРГИИ ДЛЯ ТОЧЕЧНОЙ СВАРКИ | 2003 |

|

RU2245236C2 |

| Устройство для контроля процесса точечной сварки | 1988 |

|

SU1558609A1 |

| Устройство для сварки давлением | 1987 |

|

SU1459864A1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

| Способ управления процессом контактной точечной сварки | 1985 |

|

SU1299742A1 |

| Способ контроля процесса контактной сварки | 1984 |

|

SU1232429A1 |

Изобретение относится к точечной электросварке и может быть использовано для контроля параметров свэриваемых деталей и регулирования процесса при получении точечных сварных соединений. Цель изобретения - повышение качества сварных соединений за счет повышения точности измерения. Устройство для контроля величины зазоров между свариваемыми деталями и регулирования процесса контактной точечной сварки содержит датчики перемещения подвижного электрода и закрытия зазора между свариваемыми деталями. блок измерения перемещения подвижного электрода, блок цифровой индикации, блок сравнения, блок управления сварочным током, блок световой и звуковой сигнализации. В устройство введены датчик касания обоими электродами наружных поверхностей свариваемых деталей, блок управления усилием сжатия электродов, блок коммутации и блокировки и регулятор цикла сварки. Устройство обеспечивает контроль величины зазоров между свариваемыми деталями и в полном объеме реализации регулирования процесса сварки по сварочному току и усилию сжатия электродов, чем повышается качество сварных соединений. 3 ил. + IS

| Способ регулирования процесса контактной точечной сварки | 1978 |

|

SU747652A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для контроля величины зазоров между свариваемыми деталями при контактной точечной сварке | 1983 |

|

SU1156877A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-07—Публикация

1988-12-26—Подача