(54) СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНЫХ ДИЭЛЕКТРИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерное связующее для пресс-волокнитов | 1987 |

|

SU1521745A1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2021 |

|

RU2777895C2 |

| Эпоксидная композиция | 1977 |

|

SU781205A1 |

| Полимерноя связующее для стеклопластиков | 1978 |

|

SU713890A1 |

| Клей | 1982 |

|

SU1100295A1 |

| Связующее для стеклопластиков | 1975 |

|

SU1169545A3 |

| Полимерная композиция для получения армированных пластиков | 1982 |

|

SU1060650A1 |

| Расплавное эпоксидное связующее, семипрег на его основе и изделие, выполненное из него | 2022 |

|

RU2803987C1 |

| СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1998 |

|

RU2141493C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него. | 2021 |

|

RU2773075C1 |

1

Изобретение относится к способам получения ферромагнитных диэлектриков, применяемых в электромашиностроении, например, дЛя магнитных клиньев электродвигателей.

Известен способ получения ферромагнитных диэлектриков путем совместного прессования фенолоформальдегидного порошка с ферромагнитным наполнителем и армирующего стеклотканевогО препрега, приготовленного на смоле, хорошо совмещающейся сосвязующим пресс-порощка 1).

Недостатком известного способа является то, что вследствие разнородности используемых связующих, полученные изделия обладают невысокими теплостойкостью и прочностными свойствами.

Цель изобретения состоит в повышении теплостойкости и прочностных свойств диэлектриков.

Поставленная цель достигается тем, что в способе получения ферромагнитных диэлектриков riyieM совместного прессования армирующего препрега на стеклотканевой, .основе и пресс-порощка с ферромагнитным , наполнителем, используют пресс-порошок и препрег на основе смеси продуктов эпоксидирования новолачной -фенолоформальдегидной смолы и дифенилолпропана, взятых в весовом соотношении от 15:85 до 90:10.

Пример I. 100 вес. ч. эпоксидной смолы

смеси (15:85) продуктов эпоксидирования

; фенолоформальдегидной новолачной смо ЛЬ

и дифенилолпропана (э.ч. 11,7) дробят 1естными способами, смешивают с 14 вес. ч,

известными I 4,1 -диаминодифенилметана (4,4-ДАДФМ), 2 вес. ч.трис-соли диметиламинометилфенола с дифенилолпропаном (УП-0632), 6 вес. ч.

(О стеариновокислого кальция и 590 вес. ч. порошка магнитомягкого железа ПЖ4 М2. Смесь перемешивают в течение 1,5 час в шаровой мельнице, а затем вальцуют при температуре 40-50°С, зазоре между валками 2,5 мм и фрикции 1,25. Отвальцован15 ную массу дробят известными способами. 100 вес. ч. этой же смолы, 14 вес. ч. 4,4-диаминодифенилметана и 2 вес. ч. триссоли диметиламинометилфенола с дифенилолпропаном растворяют в 100 мл спиртоацетоновой смеси (соотношение спирта и ацетона 1:4) при температуре 40-50°С и постоянном перемешивании до получения однородной жидкости. Полученным раствором связующего пропитывают 250 вес. ч. стеклоткани АСТТ-С2 (Б) окунанием и сушат при комнатной температуре до содержания летучих не более 2 вес./о. Полученный таким образом препрег разрезают на куски необходимых размеров. Слой препрега 2 вес. ч. укладывают в предварительно нагретую (до 130-150°С) пресс-форму, затем загружают полученный указанным выше способом пресс-порошок и сверху укладывают еше один слой препрега. Материал прессуют компрессионным npeccoeaF eM приэтой же температуре, удельном давлении 300-500 кгс/см . и времени выдержки 1 мин/мм толщины.

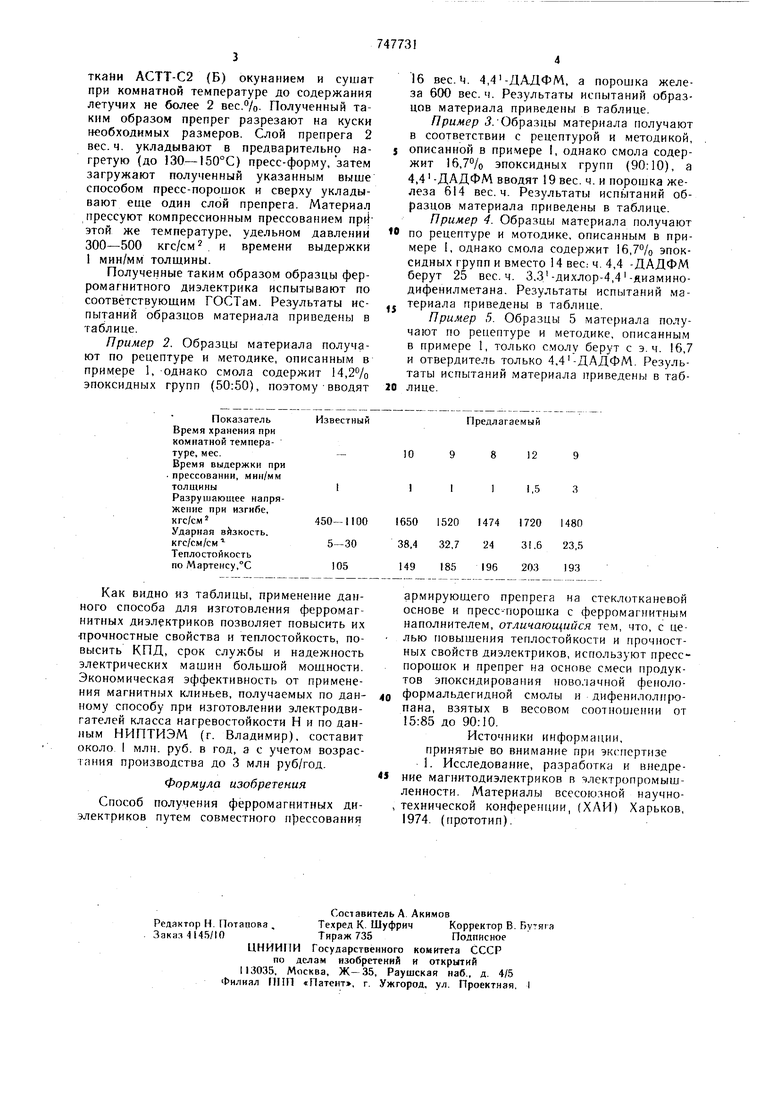

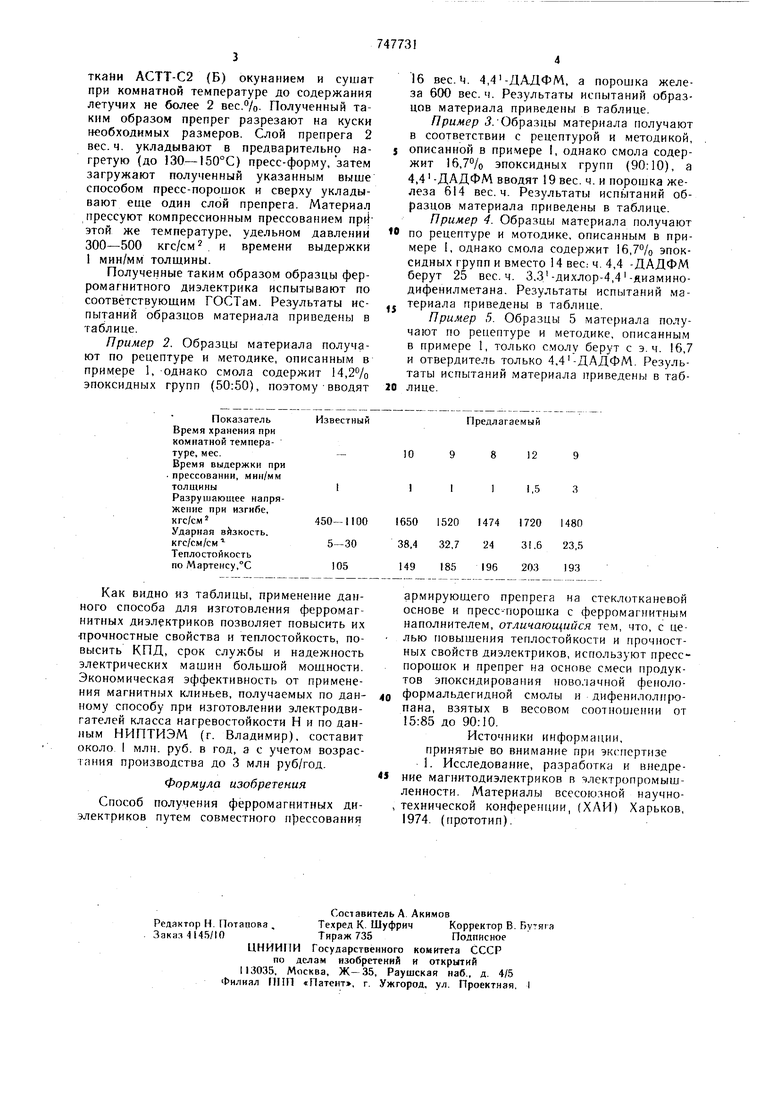

Полученные таким образом образцы ферромагнитного диэлектрика испытывают по соответствующим ГОСТам. Результаты испытаний образцов материала приведены в таблице.

Пример 2. Образцы материала получают по рецептуре и методике, описанным в примере 1, -однако смола содержит 14,2% эпоксидных групп (50:50), поэтомувводят

Показатель Время хранения при комнатной температуре, мес.

Время выдержки при . прессовании, мни/м f толщины

Разрушающее напряжение при изгибе, к ГС/см Ударная кгс/см/си

Как видно из таблицы, применение данного способа для изготовления ферромагнитных диэлектриков позволяет повысить их лрочностные свойства и теплостойкость, повысить КПД, срок службы и надежность электрических машин большой мошности. Экономическая эффективность от применения магнитных клиньев, получаемых по данному способу при изготовлении электродвигателей класса нагревостойкости Н и по данным НИПТИЭМ (г. Владимир), составит около I млн. руб. в год, а с учетом возрастания производства до 3 млн руб/год.

Формула изобретения

Способ получения ферромагнитных диэлектриков путем совместного прессования

16 вec.t. 4,4-ДАДФМ, а порошка железа 600 вес. ч. Результаты испытаний образцов материала приведены в таблице.

Пример 5.Образцы материала получают в соответствии с рецептурой и методикой, описанной в примере I, однако смола содержит 16,7% эпоксидных групп (90:10), а 4,4 -ДАДФМ вводят 19 вес. ч. и порошка железа 614 вес. ч. Результаты испь1таний образцов материала приведены в таблице.

Пример 4. Образцы материала получают по рецептуре и мотодике, описанным в примере I, однако смола содержит 16,7% эпоксидных групп и вместо 14 вес: ч. 4,4 -ДАДФМ берут 25 вес. ч. 3.3-Дихлор-4,4-диаминодифенилметана. Результаты испытаний материала приведены в таблице.

Пример 5. Образцы 5 материала получают по рецептуре и методике, описанным в примере 1, только смолу берут с э. ч. 16,7 и отвердитель только 4,4-ДАДФМ. Результаты испытаний материала приведены в таблице.

Предлагаемый 98129

10

3

1

армирующего препрега на стеклотканевой основе и пресс-порошка с ферромагнитным наполнителем, отличающийся тем, что, с целью повышения теплостойкости и прочностных свойств диэлектриков, используют пресспорошок и препрег на основе с.меси продуктов эпоксидирования новолачной фенолоформальдегидной смолы и дифеннлолг1ропана, взятых в весовом соотнои ении от 15:85 до 90:10.

Источники информации, принятые во внимание при экспертизе . Исследование, разработка и внедрение магнитодиэлектриков в электропромышленности. Материалы всесоюзной научнотехнической конференции, (ХАЙ) Харьков, 1974. (прототип).

Авторы

Даты

1980-07-15—Публикация

1978-01-10—Подача