- 1

Изобретение относится к способаг, .прокаливания углеродистых веществ, применяемых в качестве наполнителей анодной массы алюминиевых электро- 5 лизеров, и может быть использовано в нефтеперерабатывающей и нефтехимической промьпйленности, а также в цветной металлургииi

Известен способ прокаливания tO нефтяного кокса в многоступенчатых противоточных аппаратах с пневдрожиженным слоем 1 .

Нижняя ступень аппарата служит топкой для сжигания части кокса в с токе воздуха, а в верхних ступенях регенерируется тепло отходящих дымовых газов.

Недостатком такого способа является низкий выход готового продук- 20 та, составляющий в случае применения трехступенчатого аппарата 60-71%. Увеличение числа ступеней более 3 с целью повышения выхода готового продукта связано с конструктивными 25 осложнениями.

Наиболее близким к предлагаемому является -способ прокаливания нефтяного кокса, включающий сушку сырого измельченного кокса, предварительный

нагрев высушенного кокса в восходящем потоке дымовых газов до 320°С и на второй стадии- до 1100-1250°С в псевдоожиженном слое горячими дымовыми газами, получаемыми путем сжигания выделяющихся из кокса.летучих веществ р .

Недостатком известного способа является низкий выход t-OToaoro Продукта (прокаленного кокса) вследствие большого угара кокса от вторичных реакций взаимодействия двуокиси углерода и водяного пара с углеродом кокса в псевдоожиженном слое.

Цель изобретения - увеличение выхода прокаленного кокса.

Указанная цель достигается тем, что предложенный способ включает сушку сырого измельченного кокса предварительный нагрев высушенного кокса до 400-700С в восходящем по токе дымовых газов и последующий нйгрев до 1100-1250°С в псевдоожиженном слое дымовыми газами.

Отличие предложенного спосо,ба заключается в том, что предварительный нагрев ведут до 400-700 0.

Предварительный нагрев кокса на каждые 100°С позволяет уменьшить

расход теплоносителя (дымовых газов воздуха) на псевдоожйжёние примерно на 0,05 Кг/кг Кокса и соответственно снижает потери готового продукта от угара на 1%.

Низший предел температур предварительного нагрева ограничивается температурой начала воспламенения нефтяного кокса и температурой начала выделения летучих веществ, верхний предел 700°С - усилением роли вторичных реакций на первой ступени .

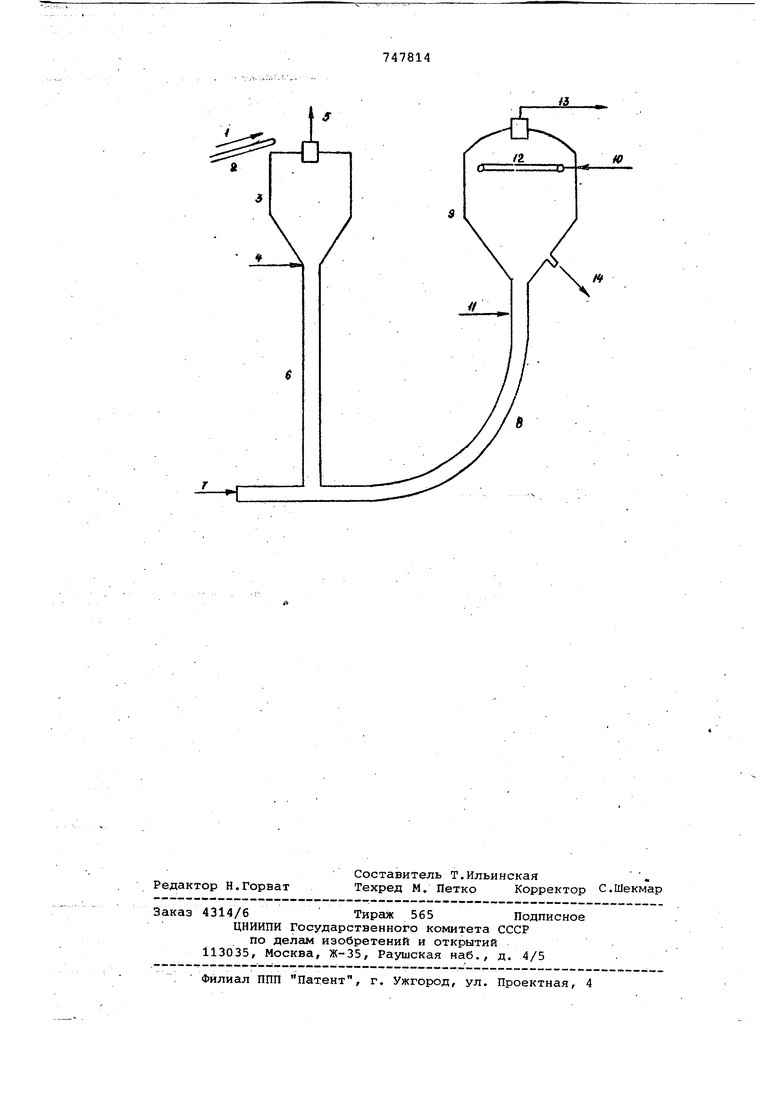

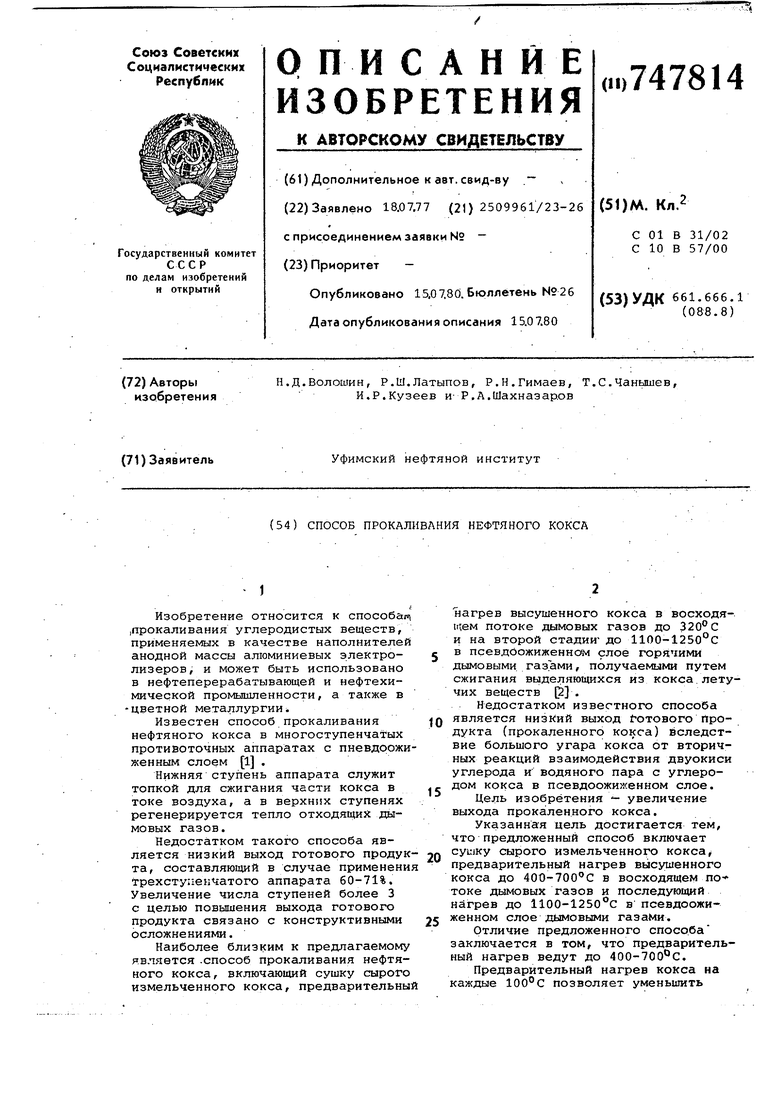

.На чертеже представлена схема установки для осуществления предложёйнбго способа.

Установка содержит сырой кокс с влажностью 3 мас.% и более, транспортер 2, сушилку 3, горячие дымовые газы 4, холодные дымовые газы и IBOдяной пар 5, напорный стояк б, горячий газ 7; содержащий кислород и имеющий температуру - 400-700°С, пневмотранспортная линия 8; прокалочный аппарат с псевдоожиженным слоем кокса 9; воздух для сжигания летучих веществ 10 и 11; воздухораспределитель 12; отработанные дымовые газы 13; црокаленный кокс на охлаждение 14,

Исходный кокс 1 с размерами частиц 0-25 мм ленточным транспортером 2 подают непрерывно в сушилку 3, где происходит нагрев кокса до 150200 С дымовыми газами 4 в псевдоожиженном слоё. Объемная скорость подачй кокса в пределах 1,3-2 ч преимущественно 1,5-1,6 ч . Холодные дымовые газы и водяные пары 5, образовавшиеся при сушке кокса, выводят из сушилки н сбрасывают в атмосферу.

Высушенный кокс по напорному стояку 6 непрерывно опускается под действие м силы тяжести в пневмотранспортную линию 8, по которой его транспортируют потоком горячего газа 7, содержащего кислород, в прокалочный

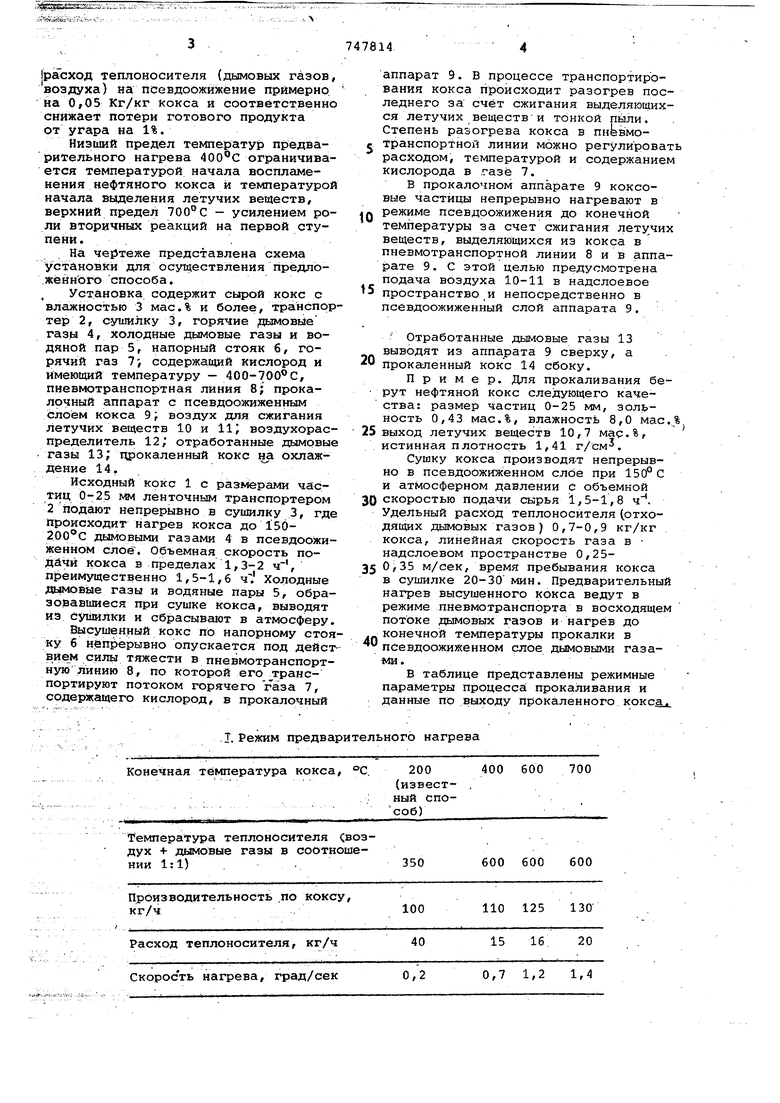

.Т. Режим предварительного нагрева

Конечная температура кокса, °С,

Температура теплоносителя (воздух + дымовые газы в соотношении 1:1).

аппарат 9. В процессе транспортирЪ. вания кокса происходит разогрев последнего за счёт сжигания выделяющихся летучих веществ и тонкой пыли. Степень разогрева кокса в пнёвмо5 транспортной линии можно регулировать расходом, температурой и содержанием кислорода в газе 7.

В прокалочном аппарате 9 коксовые частицы непрерывно нагревают в

Q режиме псевдоожижения до конечной температуры за счет сжигания летучих веществ, выделяющихся из кокса в пневмотранспортной линии 8 и в аппарате 9. С этой целью предусмотрена подача воздуха 10-11 в надслоевое

пространство и непосредственно в псевдоожиженный слой аппарата 9.

Отработанные дымовые газы 13 выводят из аппарата 9 сверху, а прокаленный кокс 14 сбоку.

Пример. Для прокаливания бе рут нефтяной кокс следующего качества: размер частиц 0-25 мм, зол;б ность 0,43 мас.%, влажность 8,0 мас.%, 5 выход летучих веществ 10,7 мас.%, истинная плотность 1,41 г/см.

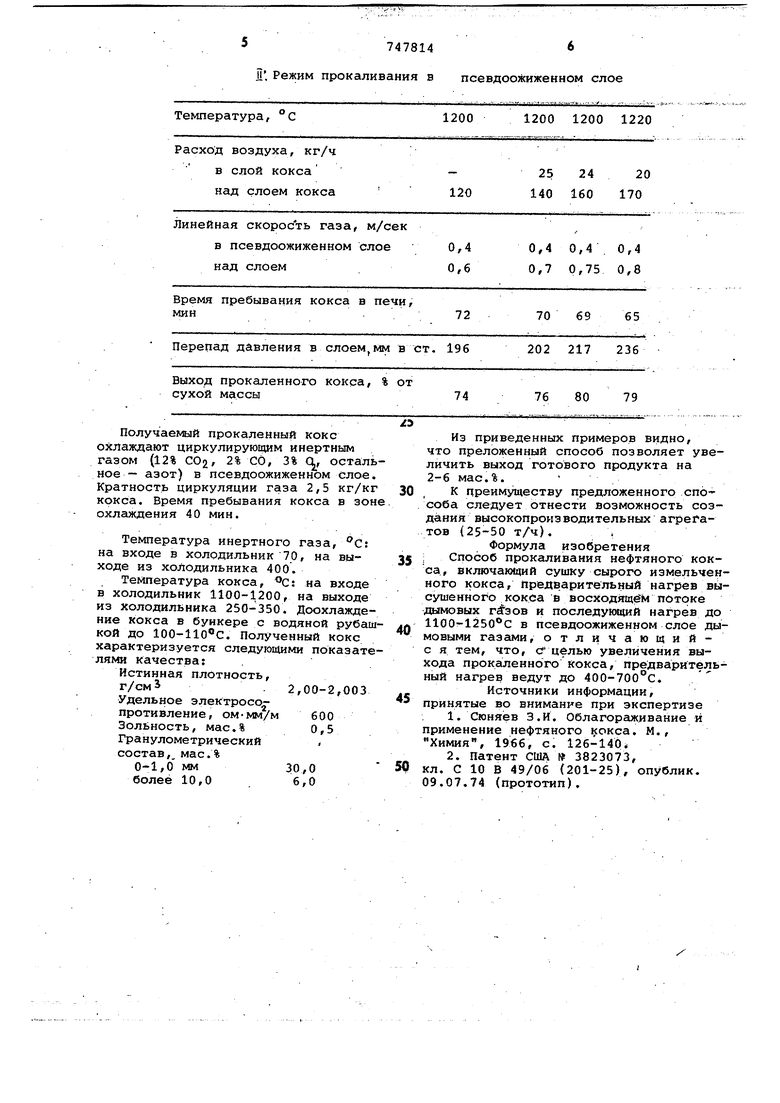

Сушку кокса производят непрерывно в псевдоожиженном слое при 150° С и атмосферном давлении с объемной 0 скоростью подачи сырья 1,5-1,8 ч. Удельный расход теплоносителя (отходящих дымовых газов) 0,7-0,9 кг/кг кокса, линейная скорость газа в надслоевом пространстве 0,255 0,35 м/сек, время пребывания кокса в сушилке 20-30 мин. Предварительный нагрев высушенного кокса ведут в режиме пневмотранспорта в восходящем потоке дымовых газов и нагрев до конечной температуры прокалки в псевдоожиженном слое дымовыми газами.

В таблице представлены режимные параметры процесса прокаливания и данные по выходу прокаленного коксами

400 600

700 .

350

600

600 600

5747814f

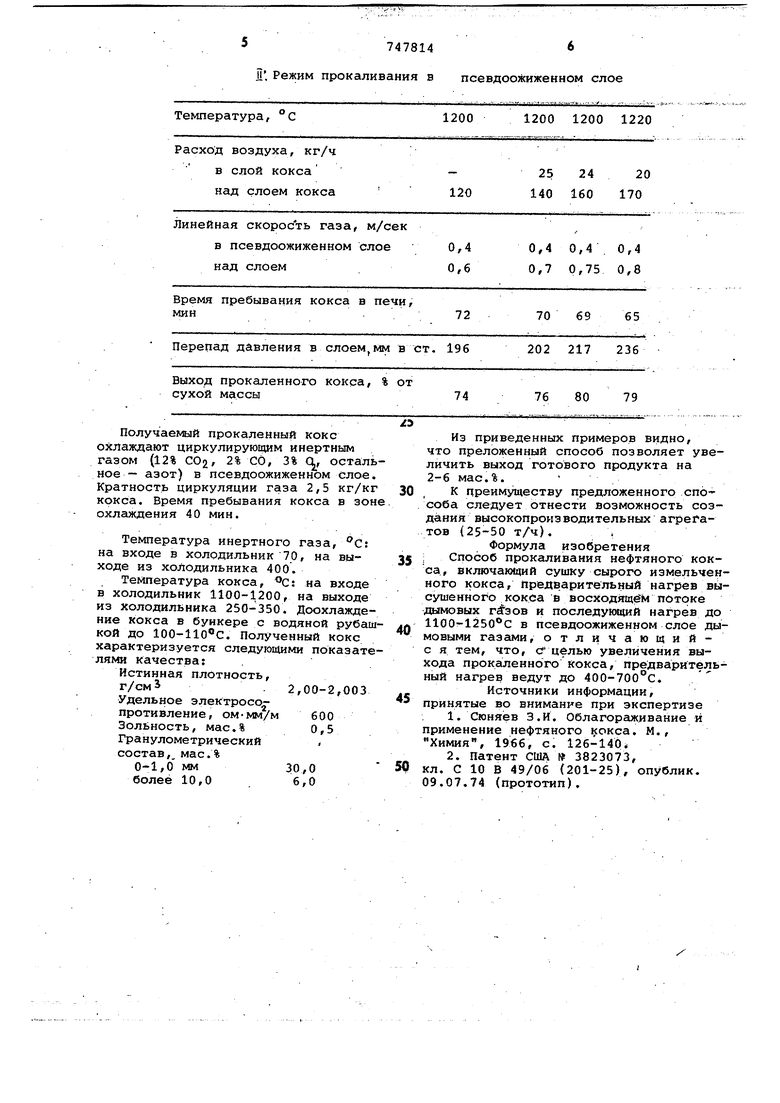

Л Режим прокаливания в псевдоозкиженном слое

Температура,

Расход воздуха, кг/ч в слой кокса над слоем кокса

Линейная скорость газа, м/сек

1200

1200 1200 1220

25 24

20 170 140 160

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА | 2011 |

|

RU2492211C1 |

| СПОСОБ НАГРЕВА УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1973 |

|

SU403712A1 |

| Способ прокаливания нефтяного кокса | 1982 |

|

SU1130589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2013 |

|

RU2547195C1 |

| АППАРАТ ДЛЯ ПРОКАЛИВАНИЯ И ОБЕССЕРИВАПИЯ МЕЛОЧИ НЕФТЯНЫХ КОКСОВ В «КИПЯЩЕМ» СЛОЕ | 1970 |

|

SU276009A1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ НЕФТЯНОГО КОКСА И ГАЗОВЫЙ ХОЛОДИЛЬНИК ДЛЯ ОХЛАЖДЕНИЯ КОКСА | 2013 |

|

RU2548088C2 |

| Способ совместного получения цементного клинкера и сернистого газа | 2018 |

|

RU2686759C1 |

| Способ каталитического крекинга нефтяного сырья | 1975 |

|

SU620214A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| Способ термообработки углеродсодержащих материалов | 1988 |

|

SU1581691A1 |

Выход прокаленного кокса, % от сухой массы

Получаег лй прокаленный кокс охлаждают циркулирующим инертным газом (12% COj, 2% СО, 3% С, остальное - азот) в псевдоожиженном слое. Кратность циркуляции газа 2,5 кг/кг кокса. Время пребывания кокса в зон охлг1ждения 40 мин.

Температура инертного газа, С: на входе в холодильник 70, на выходе из холодильника 400.

Температура кокса, С: на входе в холодильник 1100-1200, на выходе из холодильника 250-350. Доохлаждение кокса в бункере с водяной рубашкой до 100-110С. Полученный кокс характеризуется следующими показателями качества: . Истинная плотность, ,00-2,003

Удельное электросопротивление, оМММ/м 600 Зольность, мас.% 0,5 Гранулометрический , состав,, мас.%

0-1,о мм 30,0 более 10,0 6,0

76 80

79

74

/э

Из приведенных примеров видно, что преложенный способ позволяет увеличить выход готового продукта на 2-6 мас.%.

0

К преимуществу предложенного способа следует отнести возможность создания высокопроизводительных агрегатов (25-50 т/ч). .

Формула изобретения ; Способ прокаливания нефтяного кок5са, включающий сушку сырого измельченного кокса, предварительный нагрев высушенного кокса в восходящем потоке да1мовых и последующий нагрев до 1100-1250 С в псевдоожиженном слое ды0мовыми газами, отличающийс я тем, что, с целью увеличения выхода прокаленного кокса, предварительный нагрев ведут до 400-700с.

Источники информации,

5 принятые во внимание при экспертизе

0

кл. С 10 В 49/06 (201-25), опублик. 09.07.74 (прототип).

«

Авторы

Даты

1980-07-15—Публикация

1977-07-18—Подача