Изобретение относится к области стекольного производства в приборостроении, электротехнической промышленности и других, где из жидкой.сте ломассы методом вытягивания осуществляют выработку цилиндрических стеклянных труб и капилляров. Изобретение может быть применено также при автоматизации управления п{ цессом изготовления аналогичных изделий из пластических масс.. Известен способ автоматизированного управления процессом формования стеклотрубок вытягиванием, основанный на тсян, что давление воздуха, по даваемого внутрь формируемой трубки, изменяют в зависимости от изменений иаружиого диаметра, а скорость вытягивания изменяют в зависимости от отклонений толщины стенки стеклотрубки от заданного значения 1. Этот способом управления не может обеспечить высокой точности поддержа ния геометрических размеров формируемой стеклотрубки из-за наличия влияния на толщину стенки стеклотрубки не только скорости вытягивания, но и давления воздуха, подаваемого в труб ку. Наиболее близким по технический .сущности является способ автоматизированного управления процессом формования стеклотрубок вытягиванием,, вкга чающий изменение давления воздуха, подаваемого внутрь трубки, в зависимости от отклонения наружного диаметра от заданного значения с учетом изменения скорости вытягивания и измерения скорости вытягивания 2. Анализ показывает, что с позиций управления технологическая линия вытяжки стеклотрубок представляет собой двухмерный объект с прямыми и перекрестными связям. Зависимости между вькодными координатами (наружный диаметр D и толщина cTeHkH cf) и управляющими воздействиями (давление воздуха Р и скорость вытягивания V) объекта могут быть представлены следующим образом: .( cJ-PNW PW- lPl ,- передаточные функции по прямым кангшам;

IP)., ( передаточные функции no перекрестным каналам.

В известном способе автоматизированного управления перекрестная связь iPl-ta компенсируется введением корректирующего сигнала по скорости вытягивания, а перекрестная связь по давлению воздуха остается нескомпенсированной. Это приводит к тому, что при приведении наружного диаметра стек 1отрубки к заданному значению путем изменения давления воздуха, толщина стенки стеклотрубки также .изменяется, что приводит в действие систему стабилизации толщины стенки. Таким образом, наличие нескомпенсированной перекрестной связи в объекте снижает качество поддержания геометрических размеров формиремой стёклотрубкк. Кроме того, к недостаткам указанной система следует также отнести техническую сложность реализации процесса измерения толщины стенки, так как трубка в процессе вытягивания колеблется, что влия.ет на количество лучей, отраженных о внутренней поверхности стеклотрубки и попадающих на фотоэлементы

Целью изобретения Я вляё Ьй уменьшение отклонений геометрических размеров формуемых стеклотрубок от зада.ных значений.

Это достигается тем, чтр способе автоматизированного управления процессом формирования стеклотрубок вытягиванием, включающем изменение. давления воздуха, подаваемого внутрь трубки, в зависимости от отклонения наружного диаметра от заданного значения с учетом изменения скорости вытягивания иизмерения скорости вытягивания, дополнительно измеряют текущее значение площади поперечного сечения трубки, а изменение скорости вытягивания осуществляют прямо пропорционально отношению измеренного текущего значения площади к заданному.

Поддержание наружного диаметра D и толщины стенки d стеклотрубки на заданных значениях эквивалентно поддержанию на заданных значениях D и площади поперечного сечения стекло-. трубки F, так как связь между F и d определяется уравнением площади кольца.

В отличие от толщины стенки сГ площадь поперечного сечения F не зависит от давления воздуха Р, подаваемого внутрь стеклотрубки, а зависит лишь от расхода стекломассы Q и скорости вытягивания V.

Управление скоростью вытяжки след ет производить прямо пропорционально отношению действительной площади поперечного сечения F к заданной F

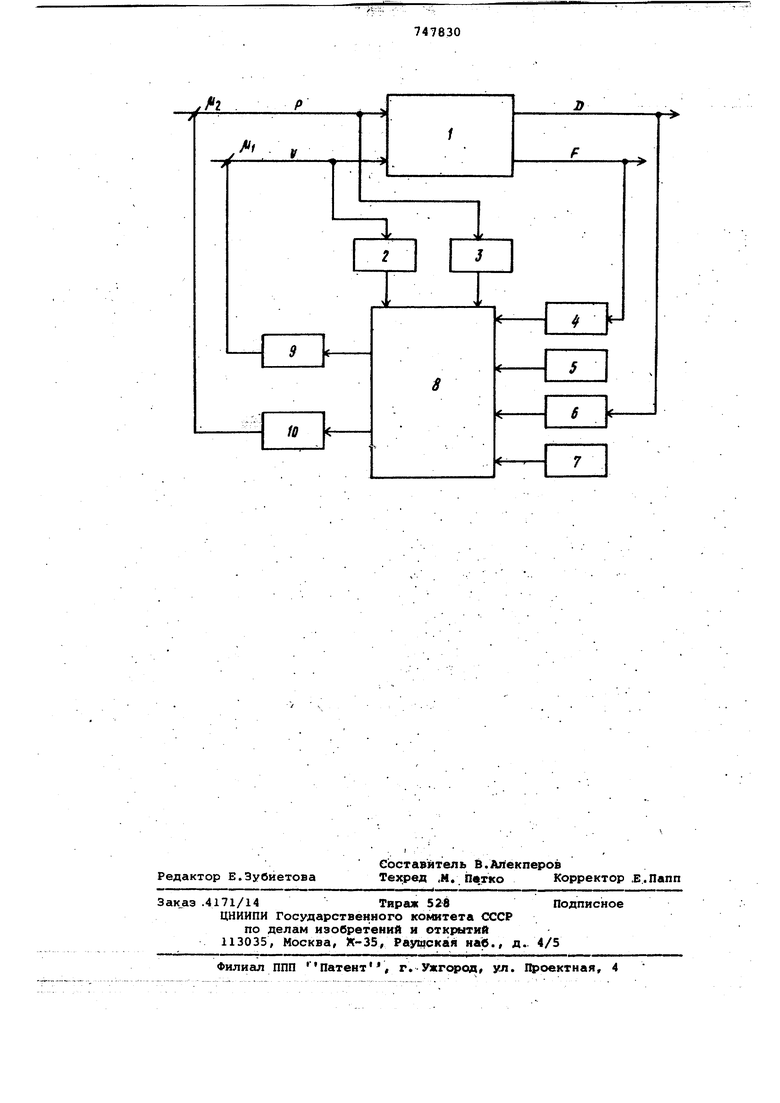

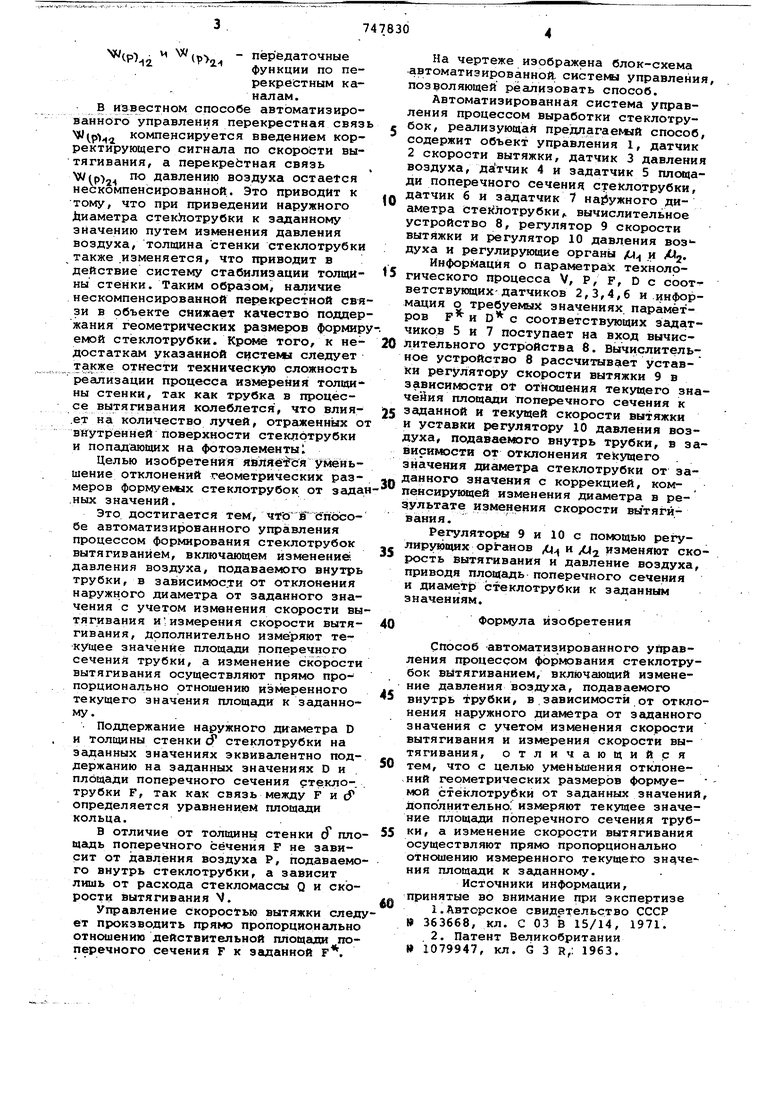

На чертеже изображена блок-схема автоматизированной, систекы управления, позволяющей реализовать способ.

Автоматизированная система управления процессом выработки стеклотруJ бок, реализующая предлагае№1й способ, содержит объект управления 1, датчик 2 скорости вытяжки, датчик 3 давления воздуха, 4 и задатчик 5 площади поперечного сечения стеклотрубки,

датчик б и задатчик 7 наружного диаметра стейлотрубки,, вычислительное устройство 8, регулятор 9 скорости вытяжки и регулятор 10 давления воз-духа и регулирующие органы / и ХЛ. Информация о параметрах технологического процесса V, Р, F, D с соответствующих-датчиков 2,3,4,6 и информация о требуемых значениях парамётров D с соответствующих задатчиков 5 и 7 поступает на вход вычислительного устройства 8. Вычислительное устройство 8 рассчитывает уставки регулятору скорости вытяжки 9 в зависимости от отношения текущего значеЗия площади поперечного сечения к

5 заданной и текущей скорости вытяжки и уставки регулятору 10 давления воздуха, подаваемого внутрь трубки, в зависиАюсти от отклонения текущего значения диаметра стеклотрубки от заQ данного значения с коррекцией, компенсирующей изменения диаметра в редультате изменения скорости вытягивания.

Регуляторы 9 и 10 с помощью регулирующих органов и х изменяют скорость вытягивания и давление воздуха, приводя площадь-поперечного сечения и диаметр стеклотрубки к заданным значениям.

Формула изобретения

Способ автоматизированного управления процессом формования стеклотрубок вытягиванием, включающий изменение давления воздуха, подаваемого

внутрь трубки, в зависимости от отклонения наружного диаметра от заданного значения с учетом изменения скорости вытягивания и измерения скорости вытягивания, отличающий.ся

0 тем, что с целью уменьшения отклонений геометрических размеров формуемой стеклотрубки от заданных значений. Дополнительно, измеряют текущее значение площади поперечного сечения трубки, а изменение скорости вытягивания осуществляют прямо пропорционально отношению измеренного текущего значе ния площади к згаданному.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 363668, кл. С 03 В 15/14, 1971.

2. Патент Великобритании 1079947, кл. G 3 R,: 1963.

Стз

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАПИЛЛЯРНОЙ ЖЕСТКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ СТРУКТУРЫ ИЛИ ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕНТГЕНОВСКИМ И ДРУГИМИ ВИДАМИ ИЗЛУЧЕНИЯ | 1994 |

|

RU2096353C1 |

| Способ изготовления прецизионной стеклотрубки | 1987 |

|

SU1502492A1 |

| Способ изготовления стеклянных прецизионных трубок | 1988 |

|

SU1574548A1 |

| УСТРОЙСТВО ПОШТУЧНОЙ ПОДАЧИ СТЕКЛОТРУБОК ГЕРКОНОВ | 2021 |

|

RU2767380C1 |

| УСТРОЙСТВО И СПОСОБ ВЫТЯЖКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ ЧЕРЕЗ ФИЛЬЕРУ | 2023 |

|

RU2809418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЬТИКАПИЛЛЯРНЫХ СТРУКТУР ДЛЯ ХРАНЕНИЯ ГАЗА | 2023 |

|

RU2809396C1 |

| Компактная люминесцентная лампа | 1988 |

|

SU1601658A1 |

| ИСТОЧНИК УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ | 1993 |

|

RU2083022C1 |

| МНОГОКАНАЛЬНЫЙ НАКОНЕЧНИК ДЛЯ ЭКСТРАКЦИИ НУКЛЕИНОВЫХ КИСЛОТ, БЕЛКОВ И ПЕПТИДОВ | 2013 |

|

RU2547597C1 |

| Устройство для непрерывного вытягивания стеклянных трубок вниз | 1979 |

|

SU881014A1 |

Авторы

Даты

1980-07-15—Публикация

1978-04-25—Подача