Группа изобретений относится к стекольной промышленности, а именно – промышленности строительных материалов и может быть использована для формирования изделий из стеклообразных материалов путём вытягивания стеклотрубок из расплава или из стеклоблоков (вторичный разогрев) через фильерный узел.

Известна установка для получения стеклянных трубок и прутков (см. а.с. СССР № 753794 по кл. МПК C03B 17/04, опуб. 07.08.1980), содержащая станину с антресолью и напольной частью, нагревательную печь, установленную на антресоли, пуансон и механизм вытяжки и резки, смонтированный в напольной части, снабжена соединенным с пуансоном гидроцилиндром, смонтированным на антресоли, и рельсами со встроенными фиксаторами, расположенными на станине, а печь снабжена разборной пресс-формой с фильерой и жестко закреплена на платформе с подпружиненными роликами, причем механизм вытяжки выполнен с направляющими, винтом с приводом для подвижных подвешенных к грузам кареток с полугайками и захватами, взаимодействующими с неподвижными конусами, а механизм резки- в виде смонтированного на каретке отрезного инструмента с подвижным приводом. Способ вытяжки заключается в разогреве стекла до вязкости 108-106 н.сек.м-2 , подаче платформы с печью под гидроцилиндр с пуансоном, перемещении пуансона через разогретое стекло, выдавливании разогретого стекла через фильеру.

Недостатком установки и способа является выдавливание стекломассы одним и тем же пуансоном для всех сменных печей, на котором после очередного цикла выдавливания остается стекломасса, которая переносится в последующий стеклянный блок, что ухудшает качество продукции в виде появления свилей и тому подобных включений в массе стекла.

Известно устройство для изготовления изделий из кварцевого стекла (см патент РФ на полезную модель № 118958 по кл. МПК C03B 20/00, опуб. 10.08.2012), например трубчатых или стержневых заготовок, содержащее камеру прессования, внутри которой размещен поршневой экструдер, вертикально ориентированный рабочий цилиндр для размещения экструдируемого материала, взаимодействующего с поршнем экструдера, нагревательное устройство, экструзионная головка. Рабочий цилиндр установлен на опоре, выполненной в виде опорного цилиндра, установленного на нижнем основании корпуса камеры прессования, экструзионная головка снабжена сменной оснасткой в виде фильеры и /или фильеры и дорна для изменения номенклатуры изделий, при этом фильера установлена на опорной плите, расположенной между рабочим и опорным цилиндрами, верхняя часть дорна связана с системой захвата экструдированного изделия и установлена в полом цилиндре, а нижняя- с опорой , установленной на нижнем основании корпуса приемной камеры, корпуса камеры связан с корпусом приемной камеры посредством разъемного соединения, рабочий и полый цилиндры, а также верхняя часть дорна выполнены из теплопроводного материала и снабжены защитными экранами, кроме того, устройство снабжено системой высоковакуумной откачки, взаимодействующей с камерой прессования и приемной камерой, системой подачи инертного газа, безконтактной лазерной системой для измерения геометрических размеров готовых изделий.

Недостатком установки является то, что при регулировке величины принудительного давления стекломассы через экструдер возникает проблема получения высокой точности геометрии изделия.

Известно нагревательное устройство и способы изготовления стеклянной трубчатой заготовки (см. патент РФ № 2746824 по кл. МПК C03B 17/04, опуб. 21.04.2021). Нагревательное устройство содержит тигель, включающий ванну и горн, расположенный ниже ванны. На дистальном конце горна тигля находится отверстие. Тигель дополнительно включает горловину питателя для подведения расплавленного стекла и перепускное отверстие для удаления избыточного расплавленного стекла из ванны. Нагревательное устройство включает множество нагревательных элементов, которые термически связаны с тиглем так, что нагревательные элементы размещаются на различных позициях по вертикали вдоль высоты тигля и/или в различных позициях по окружному направлению. Нагревательное устройство используется для нагревания расплавленного стекла, когда расплавленное стекло течет из ванны через горн тигля и из отверстия. Более конкретно, нагревательное устройство предназначено для поддерживания однородности нагрева расплавленного стекла, выходящего из отверстия, которое сглаживает вариации размеров трубчатой заготовки и нестабильность в процессе изготовления стеклянной трубчатой заготовки.

Способ изготовления стеклянной трубчатой заготовки по патенту РФ № 2746824 включает подведение расплавленного стекла в тигель, протекание расплавленного стекла из ванны через горн тигля, нагревание расплавленного стекла, когда оно течет через тигель, регистрацию температуры с использованием температурных датчиков, прикрепленных к тиглю, регулирование множества нагревательных элементов на основе зарегистрированной температуры, протекание расплавленного стекла из горна тигля через отверстие на дистальном конце горна тигля.

Недостатком устройства и способа является сложность настройки рабочей температуры каждого из нагревательных элементов для достижения необходимой вязкости стекломассы в каждой точке выработки, вследствие их большого количества и взаимовлияния, что влияет на получение точной геометрии изделия в течении всего производственного цикла.

Наиболее близким к заявляемому является стеклоплавильный сосуд для выработки многоканальных стеклянных трубок (см. а.с. СССР № 409967 по кл. МПК C03B 15/14, опуб. 05.01.1974), включающий корпус, в дне которого расположена фильера, в которой установлена кассета, выполненная из отдельных симметрично расположенных перемычек, в местах пересечения которых имеются отверстия под винт. С помощью винтов с обтекаемыми головками закреплены полые сердечники. Стекло, разогретое до определенной вязкости 5х105-5х106 пуаз, вытекает через фильеру, обтекая перемычки кассеты. Благодаря полым сердечникам в теле трубки формируются каналы, которые имеют постоянное сообщение с атмосферой за счет выработки трубки вниз. Фильера с кассетой и сердечниками изготовлена из жаропрочного металла, например платины, или из жаропрочной стали.

Недостатком решения является то, что перемычки расположены непосредственно на фильере у выхода из сосуда, вследствие чего во время обтекания стеклом перемычек кассеты под ними образуются воздушные зазоры, переходящие в удлиненные газовые пузыри в массе стекла ниже фильеры во время вытяжки, что снижает качество вытягиваемых многоканальных стеклянных трубок.

Технической проблемой заявляемых изобретений является разработка устройства и способа для вытяжки стеклянных изделий через фильеру, обеспечивающих повышение качества изделий при вытягивании стеклотрубки при расширении номенклатуры изделий круглого сечения.

Техническим результатом является возможность изготовления на одном устройстве различных изделий круглого сечения с широким диапазоном соотношения внутреннего диаметра к наружному от 0,07 до 0,95 с высокой точностью геометрических размеров, с отклонением размера от заданного не более 1 %, без дополнительных технологических потерь стекломассы и смены оснастки.

Для достижения технического результата устройство для вытяжки стеклянных изделий, содержащее камеру, в которой установлена кассета, имеющая, по крайней мере, одну перемычку, в дне камеры расположена фильера, имеющая, по крайней мере, одно отверстие, в котором установлен сердечник, согласно изобретению, устройство дополнительно содержит держатель сердечника, закрепленный на перемычке кассеты, расположенной на высоте не менее ½ высоты камеры, составляющей не менее 30 мм от дна камеры, при этом диаметр камеры выбирают не менее, чем в 1,2 раза больше внутреннего диаметра фильеры.

Согласно заявляемому решению, способ вытяжки стеклянных изделий с помощью устройства заключается в выборе заданных параметров наружного и внутреннего диаметров изделия, выборе размеров отверстия фильеры, расчёте наружного диаметра сердечника при фиксированном начальном значении поправочного коэффициента, проведении пробной вытяжки путём пропускания разогретой до рабочей вязкости стекломассы через фильеру, определении полученного внутреннего диаметра изделия, получении фактического значения поправочного коэффициента и определении фактического значения наружного диаметра сердечника, при этом наружный диаметр сердечника при фиксированном начальном значении поправочного коэффициента и фактическое значение наружного диаметра сердечника, а также фактическое значение поправочного коэффициента определяют из соотношений:

D1нач. = D2 * ηнач.*(d1/D3) (1)

η фактич.. = (D1нач*D3)/ D2*d2 (2)

D1фактич. = D2 * ηфактич.*(d1/D3) (3)

где:

ηнач. - коэффициент, определённый экспериментально, зависит от марки стекла и параметров изделия;

ηфактич. – фактический поправочный коэффициент, определяемый расчётным путём

D1нач. – начальный наружный диаметр сердечника;

D1фактич. – фактический (необходимый) размер сердечника

D2 — внутренний диаметр отверстия фильеры;

d1 — заданный внутренний диаметр изделия

D3 — наружный диаметр изделия;

d2 — фактически полученный внутренний диаметр изделия

Поправочный коэффициент ηнач. был установлен экспериментально и составляет от 0,55 до 0, 99. При этом, на стекле марки С52-1 он составляет 0,55. В случае меньшего значения коэффициента стенки изделия соединяются между собой, что приводит к искажению геометрии изделия.

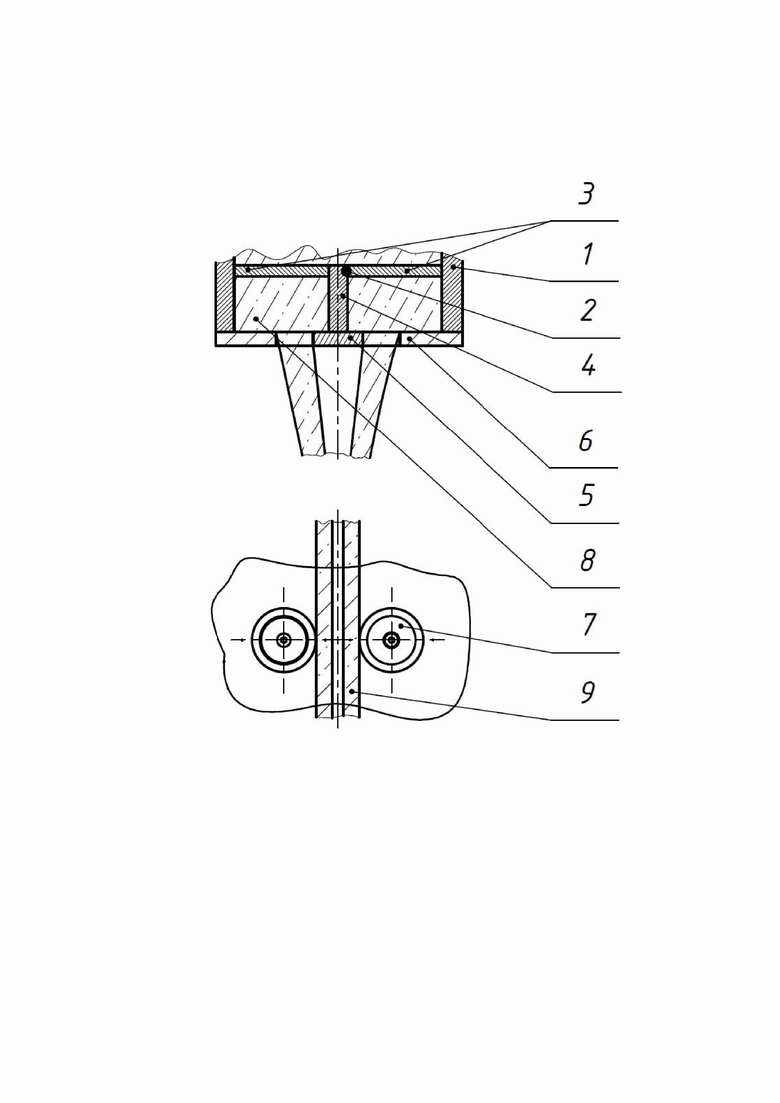

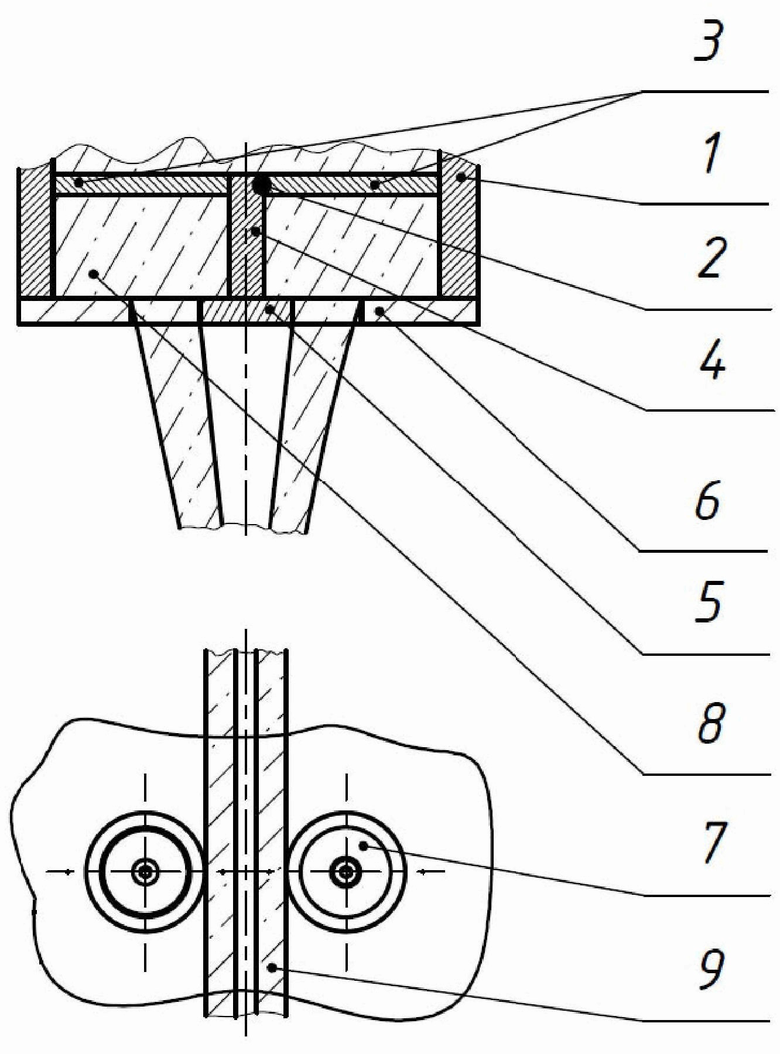

Изобретение поясняется чертежом, где представлено предлагаемое устройство.

На чертеже позициями обозначено: камера 1, кассета 2, перемычка 3, держатель 4, закреплённый на перемычке 3, сердечник 5, выполненный, в частности, в виде диска, и расположенный в отверстии фильеры 6, механизм вытяжки 7 (в частности ролики), стекломасса 8, готовое изделие 9.

В предлагаемом устройстве кассета 2 расположена в камере 1 на высоте не менее ½ высоты камеры, но не ниже 30 мм от плоскости фильеры 6.

Такое расположение кассеты в камере обеспечивает смыкание стекломассы до выхода из фильеры, кроме того дополнительно сглаженная форма перемычек позволяет потоку соединиться непосредственно под ними, что исключает появление удлиненных газовых пузырей в готовой продукции 9, повышая тем самым качество получаемых изделий при вытягивании.

Диаметр камеры должен быть не менее чем в 1,2 раза больше внутреннего диаметра фильеры.

Данное соотношение обеспечивает равномерное поступление стекломассы в камеру и ее отбор через отверстие фильеры. В случае меньшего соотношения, отбор стекломассы из камеры будет больше чем поступление, при заданной вязкости, что приведет к появлению воздушных полостей в камере, а впоследствии и в самом изделии. Увеличение соотношения возможно, но приведет к увеличению потерь стекломассы по окончанию производственного цикла.

Камера, кассета с перемычками, держатель, сердечник и фильера должны быть выполнены из нейтрального к стеклу жаростойкого материала.

Устройство работает следующим образом.

Производится предварительный расчет наружного диаметра сердечника D1нач.по формуле (1), исходя из выбранных размеров фильеры D2 для производства заданной продукции (заданных внутреннего d1 и наружного D3 диаметров изделия). Камера, кассета с перемычками и держателем, фильера и сердечник, собираются в единую конструкцию согласно чертежу и устанавливаются в печь.

Стекломасса 8, разогретая до рабочей вязкости 105-106 Пуаз, поступает в камеру 2 и обтекая перемычки кассеты 3, заполняет ее. После заполнения камеры стекломасса проходит сквозь щель между фильерой 6 и сердечником 5, формирующих профиль изделия и захватывается вытяжным механизмом 7. Путем регулировки скорости вращения вытяжного механизма достигается заданный наружный диаметр D3 изделия 9, затем проводятся измерения фактически полученного внутреннего диаметра d2. В случае не соответствия полученного внутреннего диаметра d2 заданному d1, проводится перерасчет поправочного коэффициента по формуле (2), а затем пересчитывается фактический размер сердечника D1фактич. по формуле (3).

После чего производится повторная вытяжка заданного изделия. Корректировка параметров изделия также проводится при помощи изменения скорости работы вытяжного механизма.

Из-за небольшого объема камеры при смене фильеры или сердечника, для получения другого размера изделия, потери стекла минимально составляют 250 гр, что зависит от удельной плотности используемого стекла и параметров заданного изделия. Вследствие небольших размеров конструкции устройства и простоты изготовления фильеры и сердечника, себестоимость устройства минимальная.

Пример 1.

Необходимо получить круглое изделие с наружным диаметром (D3) 15 (±0,1) мм и внутренним диаметром (d1) 5 (±0,05) мм. (заданное соотношение наружного и внутреннего диаметров изделия составляет 0,3334).

Диаметр отверстия фильеры был выбран (D2) 50 мм.

D1нач = 50*0,55 (5/15)

D1нач= 9,16 мм

Во время пробной вытяжки, была определена скорость работы вытяжного механизма, при которой получен наружный размер изделия равный 15 (±0,05)мм, при этом внутренний диаметр изделия был равен (d2) 4 (±0,015) мм.

Производим пересчет поправочного коэффициента:

ηфакт = 9,16*15/50*4

ηфакт = 0,6875

Подставляем полученный поправочный коэффициент в формулу (3)

D1факт = 50*0,6875 (5/15)

D1факт =11,45 мм

Таким образом, после пересчета диаметра сердечника, при определенной скорости вытяжного механизма, были получены необходимые заданные размеры изделия, с допусками, а именно (D3) =15 (±0,05); (d1) = 5 (±0,02), при этом точность размеров полученных изделий соответствуют заявленным.

Предлагаемая конструкция устройства и соотношения диаметров отверстия фильеры и диаметра сердечника, рассчитанные по формулам (1,2,3), дают высокую точность получаемых изделий, с допусками не более 1% от заданного размера.

Пример 2.

Необходимо получить круглое изделие с наружным диаметром (D3) 30 (±0,5) мм и внутренним диаметром (d1) 28 (±0,2) мм. (заданное соотношение наружного и внутреннего диаметров изделия составляет 0,9334).

Диаметр отверстия фильеры был выбран (D2) 100 мм.

D1нач = 100*0,55 (28/30)

D1нач= 51,33 мм

Во время пробной вытяжки, была определена скорость работы вытяжного механизма, при которой получен наружный размер изделия равный 30 (±0,14)мм, при этом внутренний диаметр изделия был равен (d2) 25(±0,1) мм.

Производим пересчет поправочного коэффициента:

ηфакт = 51,33*30/100*25

ηфакт = 0,616

Подставляем полученный поправочный коэффициент в формулу (3)

D1факт = 100*0,616 (28/30)

D1факт =57,49 мм

Таким образом, после пересчета диаметра сердечника, при определенной скорости вытяжного механизма, были получены необходимые заданные размеры изделия, с допусками, а именно (D3) =30 (±0,14); (d1) = 28 (±0,1), при этом точность размеров полученных изделий соответствуют заявленным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬЕРА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОГО СТЕРЖНЯ (ВАРИАНТЫ) | 2016 |

|

RU2618245C1 |

| СПОСОБ УМЕНЬШЕНИЯ КОЛИЧЕСТВА ПУЗЫРЬКОВ В СТЕКЛЯННОМ ИЗДЕЛИИ (ВАРИАНТЫ) И СТЕКЛЯННОЕ ИЗДЕЛИЕ | 1997 |

|

RU2179159C2 |

| Устройство для изготовления стеклоизделий | 2021 |

|

RU2780190C1 |

| СЕКЦИОННАЯ МАШИНА | 2000 |

|

RU2249565C2 |

| СПОСОБ ФОРМИРОВАНИЯ РАСТРУБА СТЕКЛЯННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2745785C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА | 2000 |

|

RU2198144C2 |

| Способ изготовления фильеры для вытягивания изделий из расплава электровакуумного стекла | 2023 |

|

RU2818865C1 |

| Установка для вытягивания стеклоизделий | 1986 |

|

SU1316980A1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЬТИКАПИЛЛЯРНЫХ СТРУКТУР ДЛЯ ХРАНЕНИЯ ГАЗА | 2023 |

|

RU2809396C1 |

Группа изобретений относится к стекольной промышленности, а именно к промышленности строительных материалов, и может быть использована для формирования изделий из стеклообразных материалов путём вытягивания стеклотрубок из расплава или из стеклоблоков (вторичный разогрев) через фильерный узел. Устройство для вытяжки стеклянных изделий содержит камеру, в которой установлена кассета, имеющая по крайней мере одну перемычку. В дне камеры расположена фильера, имеющая по крайней мере одно отверстие, в котором установлен сердечник. При этом устройство дополнительно содержит механизм вытяжки, выполненный с возможностью регулировки скорости его вращения, расположенный под камерой, и держатель сердечника. Держатель сердечника закреплен на перемычке кассеты, расположенной на высоте не менее ½ высоты камеры, составляющей не менее 30 мм от дна камеры. При этом диаметр камеры выбирают не менее чем в 1,2 раза больше внутреннего диаметра фильеры. Способ вытяжки стеклянных изделий заключается в выборе заданных параметров наружного и внутреннего диаметров изделия, выборе размеров отверстия фильеры, расчёте наружного диаметра сердечника при фиксированном начальном значении поправочного коэффициента. При этом сначала проводят пробную вытяжку путём поступления разогретой до рабочей вязкости стекломассы в камеру и заполнения ее, обтекая перемычки кассеты, после заполнения камеры стекломасса проходит сквозь щель между фильерой и сердечником, формирующими профиль изделия, и захватывается вытяжным механизмом. Путем регулировки скорости вращения механизма вытяжки достигается заданный наружный диаметр D3 изделия. Определяют полученный внутренний диаметр изделия. Получают фактическое значение поправочного коэффициента и определяют фактическое значение наружного диаметра сердечника. При этом наружный диаметр сердечника при фиксированном начальном значении поправочного коэффициента и фактическое значение наружного диаметра сердечника, а также фактическое значение поправочного коэффициента определяют из приведенных математических формул. После чего производят повторную вытяжку заданного изделия. Техническим результатом является возможность изготовления на одном устройстве различных изделий круглого сечения с широким диапазоном соотношения внутреннего диаметра к наружному от 0,07 до 0,95 с высокой точностью геометрических размеров, с отклонением размера от заданного не более 1 %, без дополнительных технологических потерь стекломассы и смены оснастки. 2 н.п. ф-лы, 1 ил.

1. Устройство для вытяжки стеклянных изделий, содержащее камеру, в которой установлена кассета, имеющая, по крайней мере, одну перемычку, в дне камеры расположена фильера, имеющая, по крайней мере, одно отверстие, в котором установлен сердечник, отличающееся тем, что устройство дополнительно содержит механизм вытяжки, выполненный с возможностью регулировки скорости его вращения, расположенный под камерой, и держатель сердечника, закрепленный на перемычке кассеты, расположенной на высоте не менее ½ высоты камеры, составляющей не менее 30 мм от дна камеры, при этом диаметр камеры выбирают не менее чем в 1,2 раза больше внутреннего диаметра фильеры.

2. Способ вытяжки стеклянных изделий с помощью устройства по п.1, заключающийся в выборе заданных параметров наружного и внутреннего диаметров изделия, выборе размеров отверстия фильеры, расчёте наружного диаметра сердечника при фиксированном начальном значении поправочного коэффициента, проведении пробной вытяжки путём поступления разогретой до рабочей вязкости стекломассы в камеру и заполнения ее, обтекая перемычки кассеты, после заполнения камеры стекломасса проходит сквозь щель между фильерой и сердечником, формирующими профиль изделия, и захватывается вытяжным механизмом, достижения заданного наружного диаметра D3 изделия, путем регулировки скорости вращения механизма вытяжки, определении полученного внутреннего диаметра изделия, получении фактического значения поправочного коэффициента и определении фактического значения наружного диаметра сердечника, при этом наружный диаметр сердечника при фиксированном начальном значении поправочного коэффициента и фактическое значение наружного диаметра сердечника, а также фактическое значение поправочного коэффициента определяют из соотношений:

D1нач. = D2 ⋅ ηнач. ⋅ (d1/D3);

ηфактич. = (D1нач. ⋅ D3)/D2 ⋅ d2;

D1фактич. = D2 ⋅ ηфактич. ⋅ (d1/D3);

где:

ηнач. - коэффициент, определённый экспериментально;

ηфактич. – фактический поправочный коэффициент, определяемый расчётным путём;

D1нач. – начальный наружный диаметр сердечника;

D1фактич. – фактический наружный диаметр сердечника;

D2 — внутренний диаметр отверстия фильеры;

d1 — заданный внутренний диаметр изделия;

D3 — наружный диаметр изделия;

d2 — фактически полученный внутренний диаметр изделия,

после чего производят повторную вытяжку заданного изделия.

| 1972 |

|

SU409967A1 | |

| Устройство для получения стекловолокна | 1981 |

|

SU975613A1 |

| Устройство для получения волокон из термопластичного материала | 1986 |

|

SU1321703A2 |

| ФИЛЬЕРА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОГО СТЕРЖНЯ (ВАРИАНТЫ) | 2016 |

|

RU2618245C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННЫХ НИТЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2020 |

|

RU2749757C1 |

| GB 1001740 A, 18.08.1965. | |||

Авторы

Даты

2023-12-11—Публикация

2023-03-09—Подача