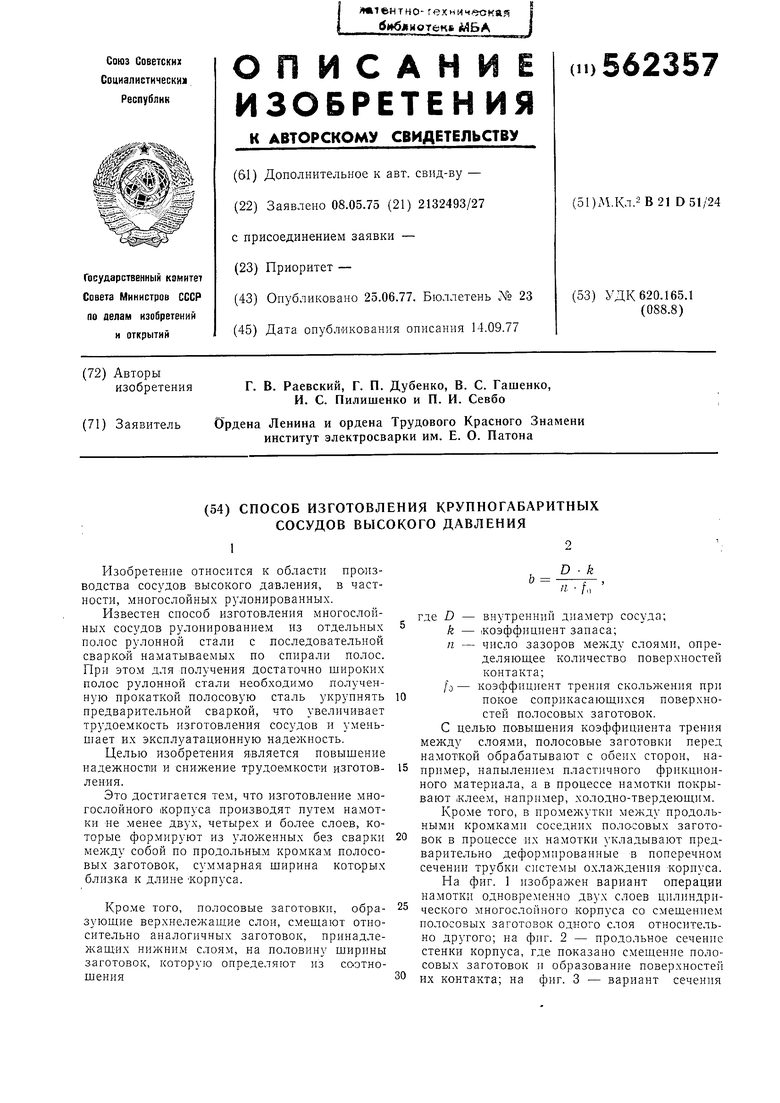

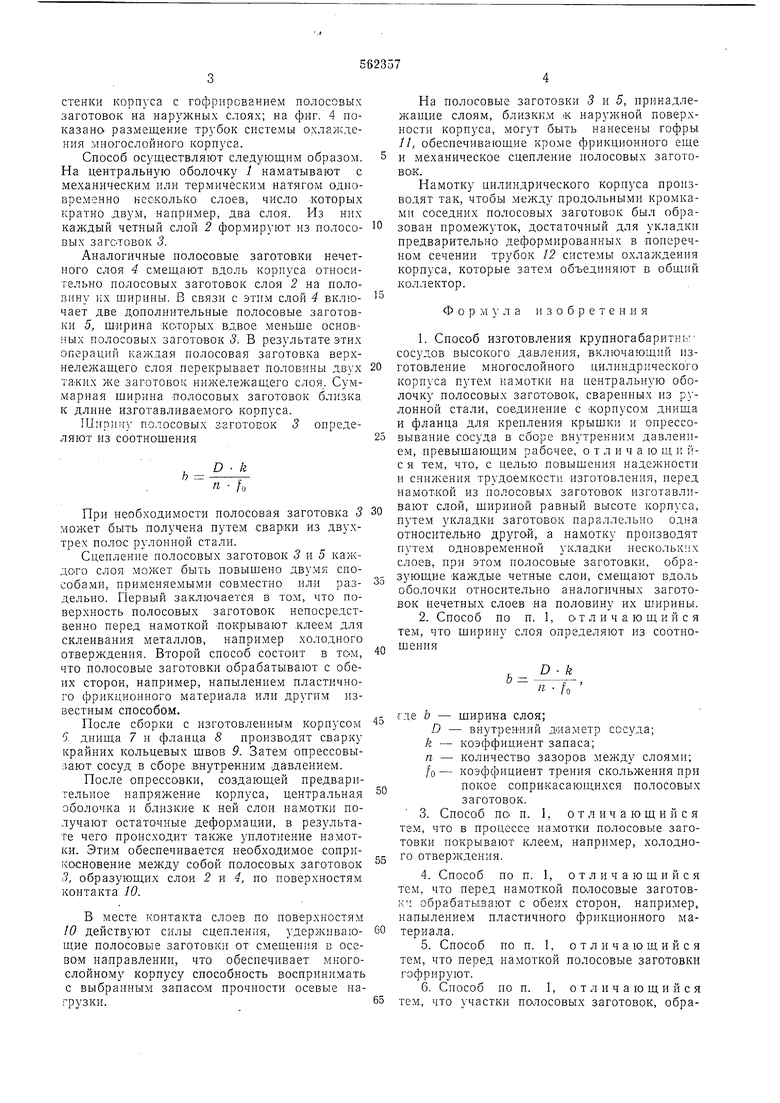

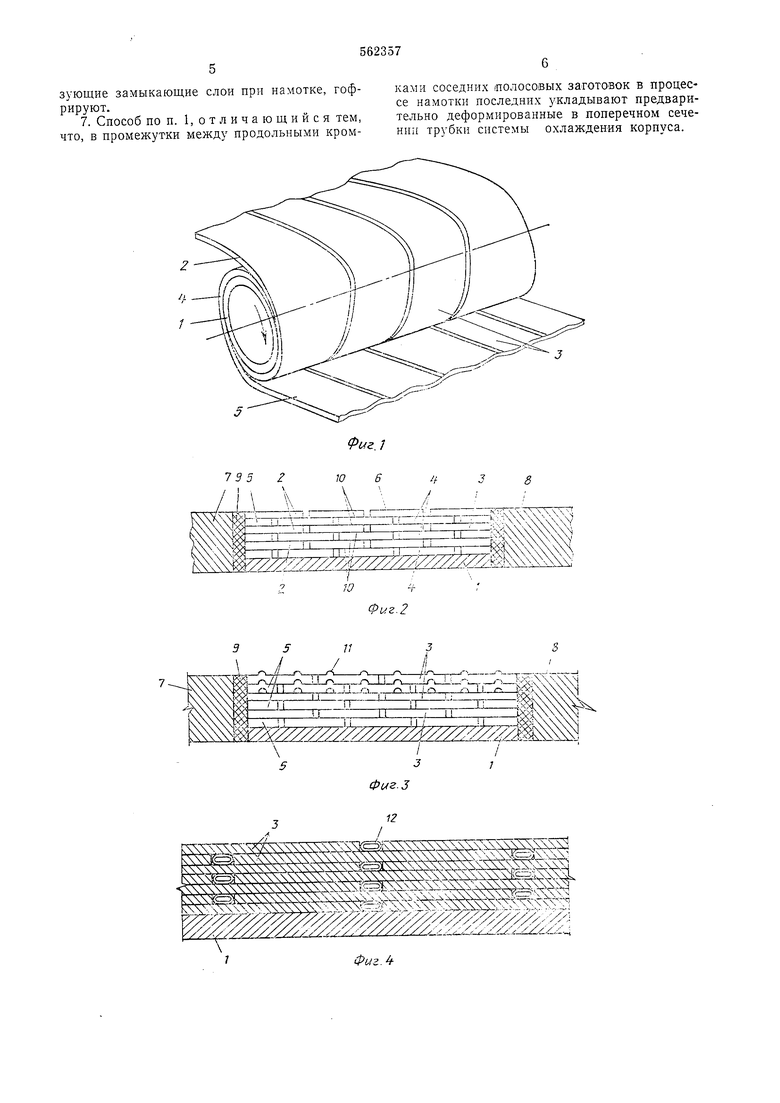

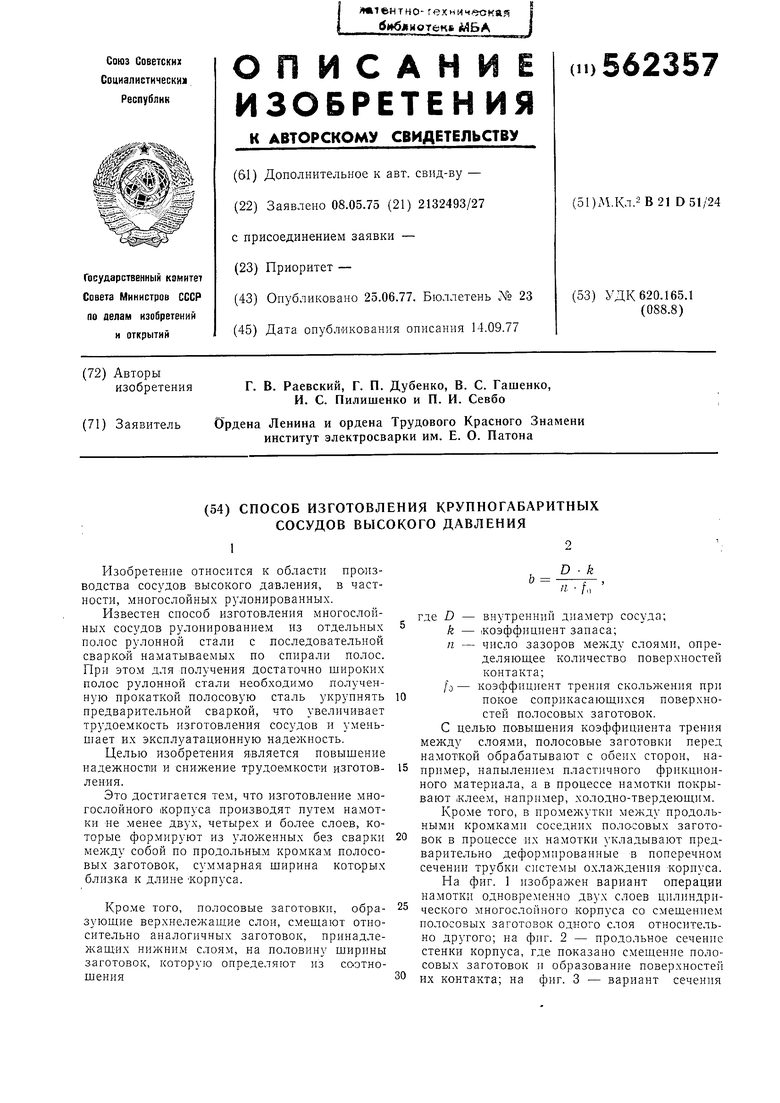

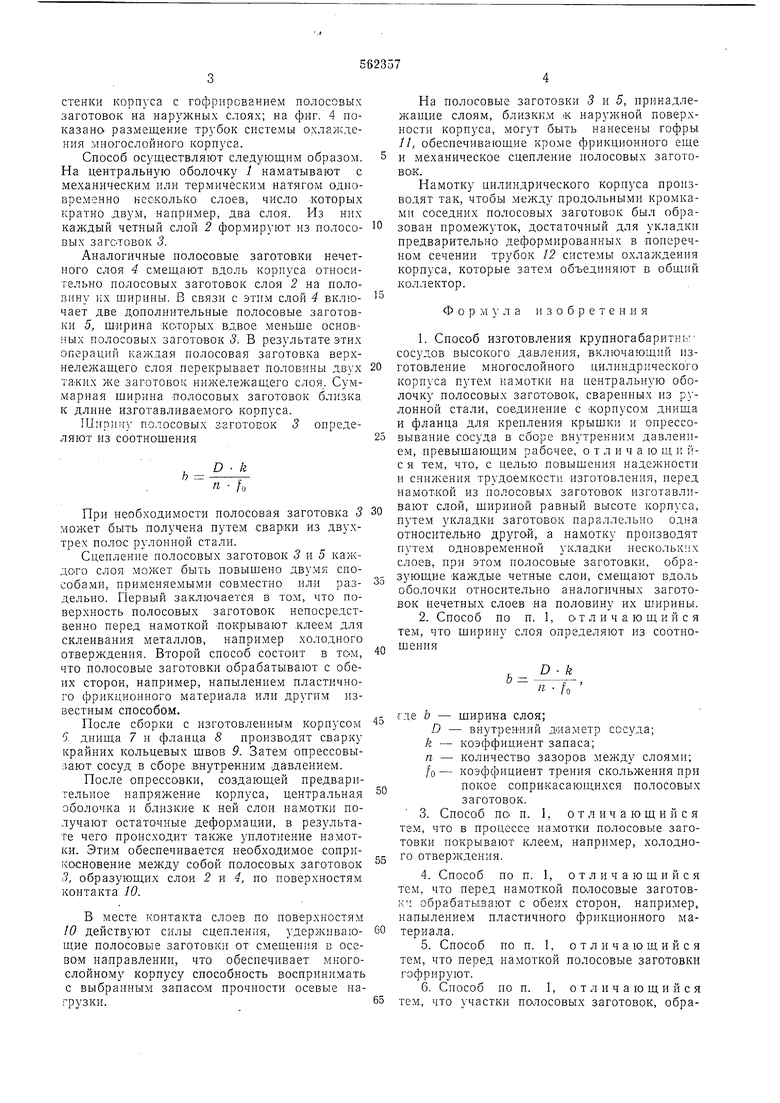

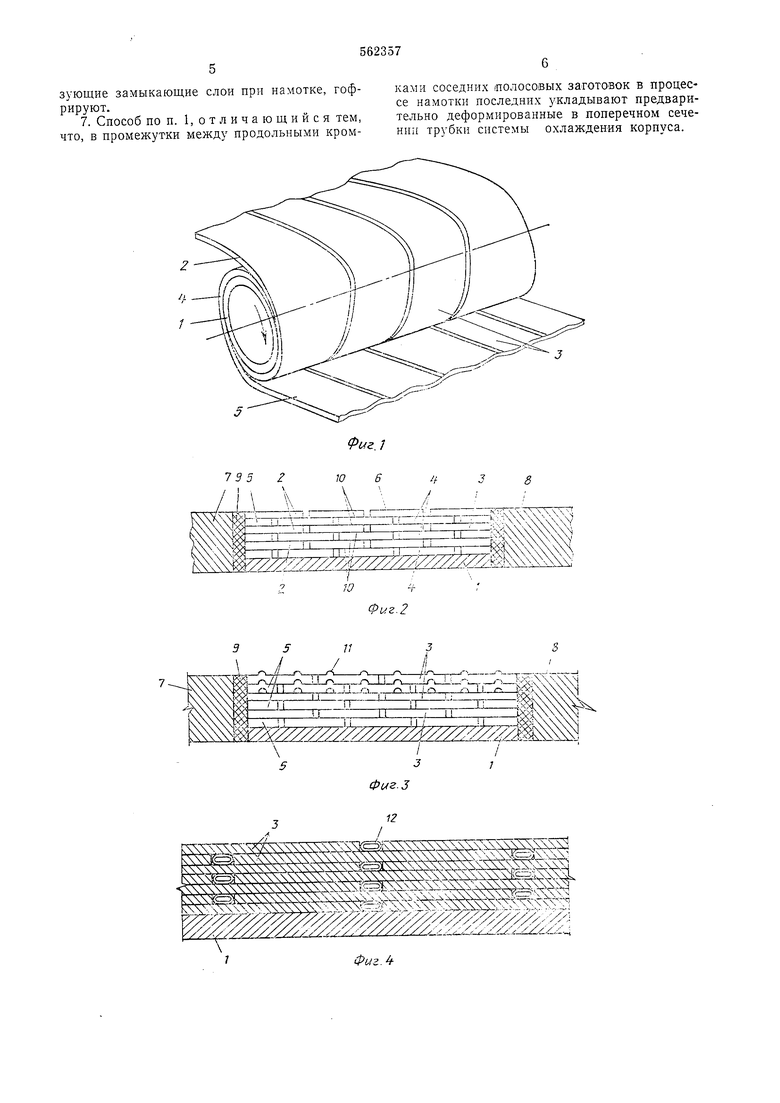

стенки корпуса с гофрированием полосовых заготовок на наружных слоях; на фиг. 4 показано размещение трубок системы охлаждения многослойного корпуса. Способ осуществляют следующим образом. На центральную оболочку / наматывают с механическим или термическим натягом одновременно несколько слоев, число .которых кратно двум, например, два слоя. Из них четный слой 2 фор.мируют из полосовых заготовок 3. Аналогичные полосовые заготовки нечетного слоя 4 смещают вдоль корпуса относительно полосовых заготовок слоя 2 на половину их ширины. В связи с этим слой 4 включает две дополнительные полосовые заготовки 5, ширина :коТорых вдвое меньше основных полосовых заготовок 5. В результате этих операций каждая иолосовая заготовка верхнележащего слоя перекрывает половины двух та;ких же заготовок нижележащего слоя. Суммарная ширина полосовых заготовок близка к длине изготавливаемого корпуса. Ширину полосовых заготовок 3 определяют из соотношения При необходимости полосовая заготовка 3 может быть получена путем сварки из двухтрех полос рулоииой стали. Сцепление полосовых заготовок 5 и 5 каждого слоя может быть повышено двумя способами, применяемыми совместно или раздельно. Первый заключается в том, что поверхность полосовых заготовок непосредственно перед намоткой покрывают .клеем для склеивания металлов, например холодного отверждения. Второй способ состоит в том, что полосовые заготовки обрабатывают с обеих сторон, например, напылением пластичного фрикционного материала или другим известным способом. После сборки с изготовленным корпусом 6. днища 7 и фланца 8 производят сварку крайних кольцевых швов 9. Затем опрессовызают сосуд в сборе .внутренним давлением. После опрессавки, создающей предварительное иапряжение корпуса, центральная оболочка и близкие к ней слои намотки получают остаточные дефор.мации, в результате чего происходит уплотнение намотки. Этим обеспечивается необходимое соприкосновение между собой полосовых заготовок 3, образующих слои 2 и 4, по поверхностям контакта 10. В месте контакта слоев по поверхностям 10 действуют силы сцепления, удерживающие полосовые заготовки от смещения в осевом направлении, что обеспечивает многослойному корпусу способность воспринимать с выбранным запасом прочности осевые нагрузки. Па полосовые заготовки 5 и 5, принадлежащие слоям, близким iK наружной поверхности корпуса, могут быть нанесены гофры 11, обеспечивающие кроме фрикционного еще и механическое сцепление иолосовых заготовок. Памотку цилиндрического корпуса производят так, чтобы между продольными кромками соседних полосовых заготовок был образован промежуток, достаточный для укладки предварительно деформированных в поперечном сечении трубок 12 системы охлаждения корпуса, которые затем объединяют в общий коллектор. Формула изобретения 1.Способ изготовления крупногабаритнысосудов высокого давления, включающий изготовление многослойного цилиндрического корпуса путем намотки на центральную оболочку полосовых заготовок, сваренных из р;.лонной стали, соединение с корпусом днища и фланца для крепления крышки и опрессовываиие сосуда в сборе внутренним давлением, превышающим рабочее, о т л и ч а ю щ и йс я тем, что, с целью повышения надежности и снижения трудоемкости изготовления, перед намоткой из полосовых заготовок изготавливают слой, шириной равный высоте корпуса, путем укладки заготовок параллельно одна относительно другой, а намотку производят путем одновременной укладки нескольк;1Х слоев, при этом полосовые заготовки, образующие Каждые четные слои, смещают вдоль оболочки относительно аналогичных заготовок нечетных слоев на половину их ширины. 2.Способ по п. 1, отличающийся тем, что ширину слоя определяют из соотношенияч fo где b - ширина слоя; D - внутренний диаметр сосуда; /е - коэффициент запаса; п - количество зазоров между слоями; /о - коэффициент трения скольжения при покое соприкасающихся полосовых заготовок. 3.Способ по п. 1, отличающийся тем, что в процессе намотки полосовые заготовки покрывают клеем, например, холодного отверждения. 4.Способ по п. 1, отличающийся тем, что перед намоткой полосовые заготовкч обрабатььвают с обеих сторон, например, напылением пластичного фрикционного материала. 5.Способ по п. 1, отличающийся тем, что перед намоткой полосовые заготовки гофрируют. 6.Способ по п. 1, отличающийся тем, что участки полосовых заготовок, обра

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных корпусов сосудов | 1974 |

|

SU659828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ И ЕЕ КОНСТРУКЦИЯ | 1999 |

|

RU2174467C2 |

| СТЕКЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2144644C1 |

| Способ изготовления крупногабаритных тел вращения с поверхностью переменной кривизны многослойной разборной конструкции из полимерных композиционных материалов | 2017 |

|

RU2664942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКИ ВРАЩЕНИЯ С НАРУЖНЫМИ КОЛЬЦЕВЫМИ УТОЛЩЕНИЯМИ И ВЫСТУПАМИ | 2021 |

|

RU2771885C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА | 2002 |

|

RU2217313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОЧНОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2019 |

|

RU2712695C1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU963876A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

Авторы

Даты

1977-06-25—Публикация

1975-05-08—Подача