1

Изобретение относится к изготовлению многослойных корпусов сосудов высокого давления и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известен способ изготовления корпусов сосудов, по которому на центральную гильзу, имеющую на наружной поверхности трехходовую спиральную проточку, наматывают профильную ленту 1.

Недостаток этого способа заключается в сложности изготовления профильной ленты. Кроме того, в рабочих условиях осевые напряжения неравномерно распределяются по толщине стенки корпуса, что снижает надежность его работы.

Известен способ изготовления многослойного корпуса сосуда со спиральной навивкой, где две или более группы стальных узких лент или полос (заготовок), сматываясь с рулонов подвергаются одновременной сварке по стыкуемым кромкам так, что при этом получаются две или более широкие полосы требуемого размера. Сваренные полосы накладываются одна на другую в процессе их непрерывного перемещения и совместно наматываются на центральную гильзу .

Недостатками этого способа является то, что сварка по.пос заготовок, зачистка сварных швов и контроль над сварными соединениями требуют значительных трудозатрат. Кроме того, для сварки полос в полотнища необходима специальная дорогостоящая установка. Наличие сварных щвов, которые расположены в одном поперечном сечении обечайки, понижает надежность сосудов, так как при появлении в таком сварном соединении трещины сосуд может разрушиться по всей толщине стенки.

Целью изобретения является повышение надежности работы сосуда и снижение трудоемкости его изготовления.

Эта цель достигается тем, что полосы заготовок размещают по всей длине центральной гильзы с параллельным расположением их кромок и накладывают друг на друга так, что кромки полос каждого четного слоя смещены вдоль оси центральной гильзы относительно кромок полос нечетного слоя.

Целесообразно величину смещения/г кромок полос четных и нечетных слоев определять из соотношения:

-Г1()

R - rl

2а/ Л/п -

I

30 где R - наружный радиус оболочки;

Го - внутренний радиус оболочки;

TI - наружный радиус центральной

гильзы;

5 - толщина полосы;

/ - коэффициент трения;

а - коэффициент качества изготовления сосуда ().

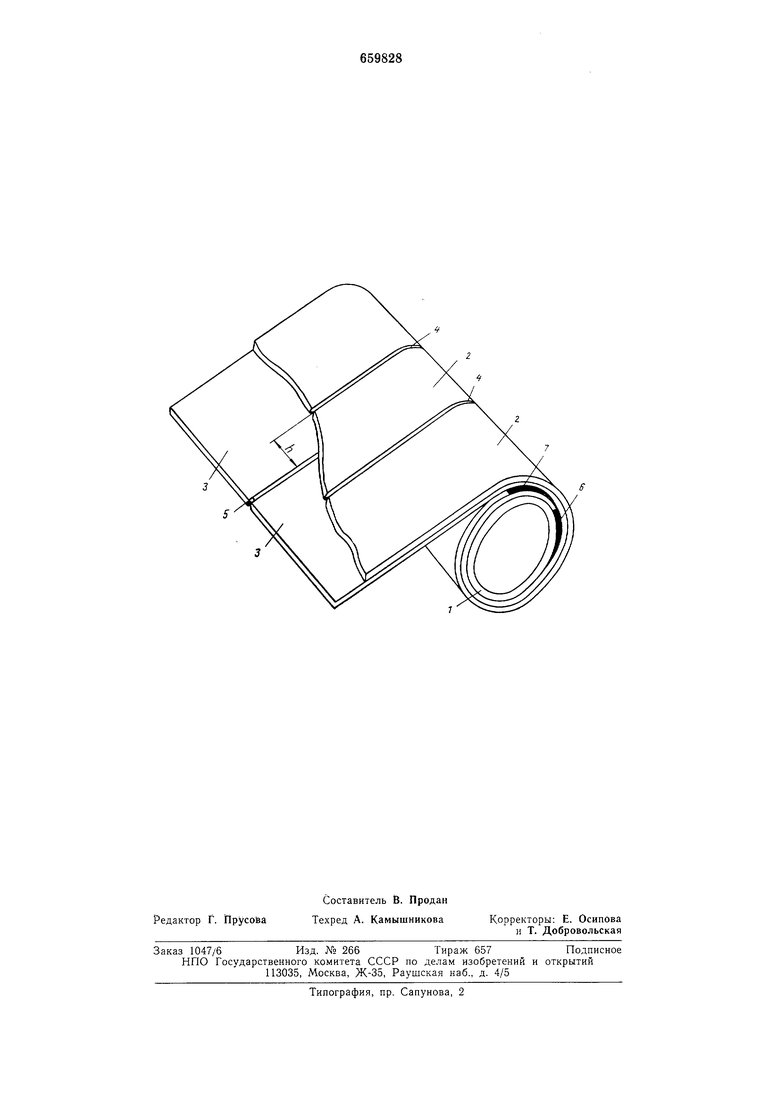

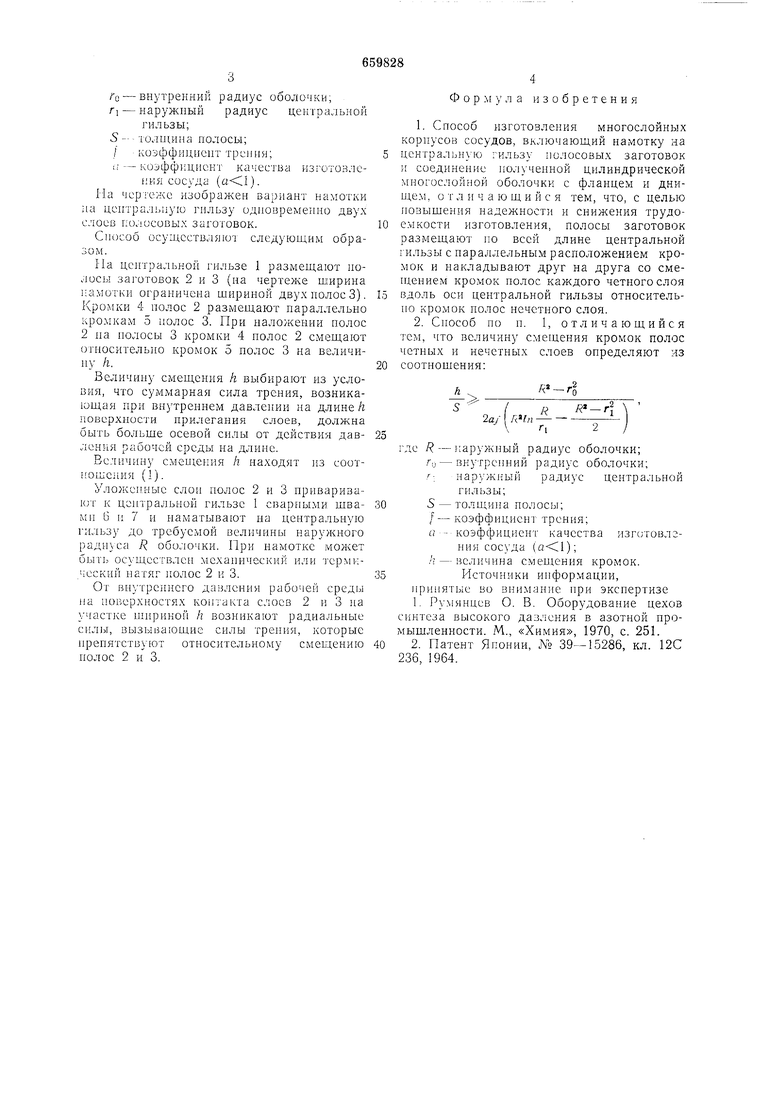

На чертеже изображен вариант намотки на центральную гильзу одновременно двух слоев нолосовых заготовок.

Способ осуществляют следующим образом.

На центральной гильзе 1 размещают полосы заготовок 2 и 3 (на чертеже щирина намотки ограничена щириной двух полос 3). Кромки 4 полос 2 размещают параллельно кромкам 5 полос 3. При наложении полос 2 на нолосы 3 кромки 4 полос 2 смещают относительно кромок 5 полос 3 на величину Л.

Величину смещения h выбирают из условия, что суммарная сила трения, возникающая нри внутреннем давлении на длине/г поверхности нрилегания слоев, должна быть больще осевой силы от действия давления рабочей среды на длине.

Величину смещения h находят из соотношения (1).

Уложенные слои полос 2 и 3 приваривают к центральной гильзе 1 сварными щвами 6 и 7 и наматывают на центральную гильзу до требуемой величины наружного радиуса R оболочки. При намотке может быть осуществлен механический или термический натяг полос 2 и 3.

От внутреннего давления рабочей среды на поверхностях контакта слоев 2 и 3 на участке щириной h возникают радиальные силы, вызывающие силы трения, которые нрепятствуют относительному смещению нолос 2 и 3.

Формула изобретения

1.Способ изготовления многослойных корпусов сосудов, включающий намотку на центральную гильзу полосовых заготовок и соединение полученной цилиндрической многослойпой оболочки с фланцем и днищем, отличающийся тем, что, с целью повыщения надежности и снижения трудоемкости изготовления, полосы заготовок размещают по всей длине центральной гильзы с параллельным расположением кромок и накладывают друг на друга со смещением кромок полос каждого четного слоя вдоль оси центральной гильзы относительно кромок полос нечетного слоя.

2.Способ по п. 1, отличающийся тем, что величину смещения кромок полос четных и нечетных слоев определяют из соотнощения:

Т

/ R Л-П 2,(,„„А-.

где R - наружный радиус оболочки; Го - внутренний радиус оболочки; Г -наружный радиус центральной

гильзы;

S - толщина полосы; / - коэффициент трения; а - коэф|фициент качества изготовления сосуда (); h - величина смещения кромок.

Источники информации, принятые во внимание при экспертизе

1.Ру.мянцев О. В. Оборудование цехов синтеза высокого давления в азотной промыщленности. М., «Химия, 1970, с. 251.

2.Патент Янонии, № 39-15286, кл. 12С 236, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крупногабаритных сосудов высокого давления | 1975 |

|

SU562357A1 |

| Способ изготовления сферических многослойных сосудов | 1976 |

|

SU749510A1 |

| Способ изготовления выпуклыхиздЕлий | 1979 |

|

SU846004A1 |

| Установка для изготовления многослойных сосудов высокого давления | 1978 |

|

SU940888A1 |

| Способ изготовления многослойных сосудов | 1984 |

|

SU1189556A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ И ПРОСТРАНСТВЕННЫХ СОТОВЫХ СТРУКТУР И КОНСТРУКЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2126875C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2545967C2 |

| Способ изготовления многослойныхТРуб | 1978 |

|

SU795654A1 |

| Способ изготовления многослойных труб | 1975 |

|

SU588707A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2013 |

|

RU2547361C2 |

Авторы

Даты

1979-04-30—Публикация

1974-07-15—Подача