54) СЛИТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Слиток | 1977 |

|

SU747611A1 |

| Кузнечный слиток | 1977 |

|

SU662247A1 |

| Слиток | 1982 |

|

SU1069886A1 |

| Слиток | 1976 |

|

SU624702A1 |

| Четырехгранный слиток | 1979 |

|

SU780950A1 |

| Слиток | 1981 |

|

SU1082549A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| Изложница для слитков | 1979 |

|

SU900947A1 |

| Четырехгранный слиток | 1980 |

|

SU933194A1 |

| Слиток | 1980 |

|

SU944756A1 |

Изобретение относится к области черной металлургии и может быть использовано при разливке металлов и сплавов для производства прокатных 5 слитков.

В черной металлургии для прокатки на блюминге широко применяются слитки, имеющие в поперечном сечении по всей длине форму квадрата и одинако- 10 вую конусность по всем граням 13 .

Однако слитку с одинаковым уклоном по граням невозможно придать высокую направленность затвердевания с одновременным обеспечением равной 5 деформации, равномерного нагрева донной и головных частей из-за большого перепада толщин, достижения максимального веса в единице его высоты.20

Известен четырехгранный слиток, уширенный кверху с поперечным сечением у нижнего торца в виде прямоугольника, имеющий две грани с сумтмарной, конусностью 6-12% и две дру- 25 гие ,0% 2 .

Недостатком такого слитка является то, что увеличенная конусность по двум граням, определяющим направленность затвердевания отливки, име- 30

ет один уклон по всей высоте тела слитка и не учитывает его строение, которое у большинства слитков конструкционной стали и ряда сплавов имеет три зоны в осевой области: подприбыльная зона плотного металла, не зависящая от конусности, зона осевой рыхлости и V-образной ликвидации,зависящая от конусност-и, и нижняя часть - нижний конус, не зависящая от конусности. Недифференцироранное придание конусности, по граням определяющим направленность затвердевания, приводит к значительной разности толщин слитка в нижней и верхней его частях. Большой перепад в толщинах затрудняет равномерность нагрева слитка по высоте и создает значительные трудности при обработке давлением, обеспечении равной деформации по всей его высоте и концентрации направленности затвердевания в тех зонах, где ее влияние наиболее, эффективно.

Цель изобретения - улучшение качества слитка конструкционных сталей и других сплавов в осевой части, улучшение плотности металла, снижейие /-образной ликвации, увеличение

пластичности при деформации осевых объемов и увеличение выхода годного при достижении максимального веса в единице efro высоты.

Это достигается тем, что в слитке, уширенном кверху, имеющем прибыль и тело, две противоположные грани которого выполнены с одинаковой по высоте суммарной конусностью, равной 0,1-3,0%, две другие его грани, определяющие направленность затвердевания, имеют по высоте тела слитка три суммарные конусности, равные 0,1-3,0% в донной части слитка на высоте, равной 1,0-2,0 его толщины в донной части/ 4,025,0% в средней части , 0,1-3,0% в подприбыльной части слитка на высоте равной 0,1-1,5 его толщины под прибылью

Целесообразно тело слитка в места перехода от одной конусности к друго выполнить по радиусу.

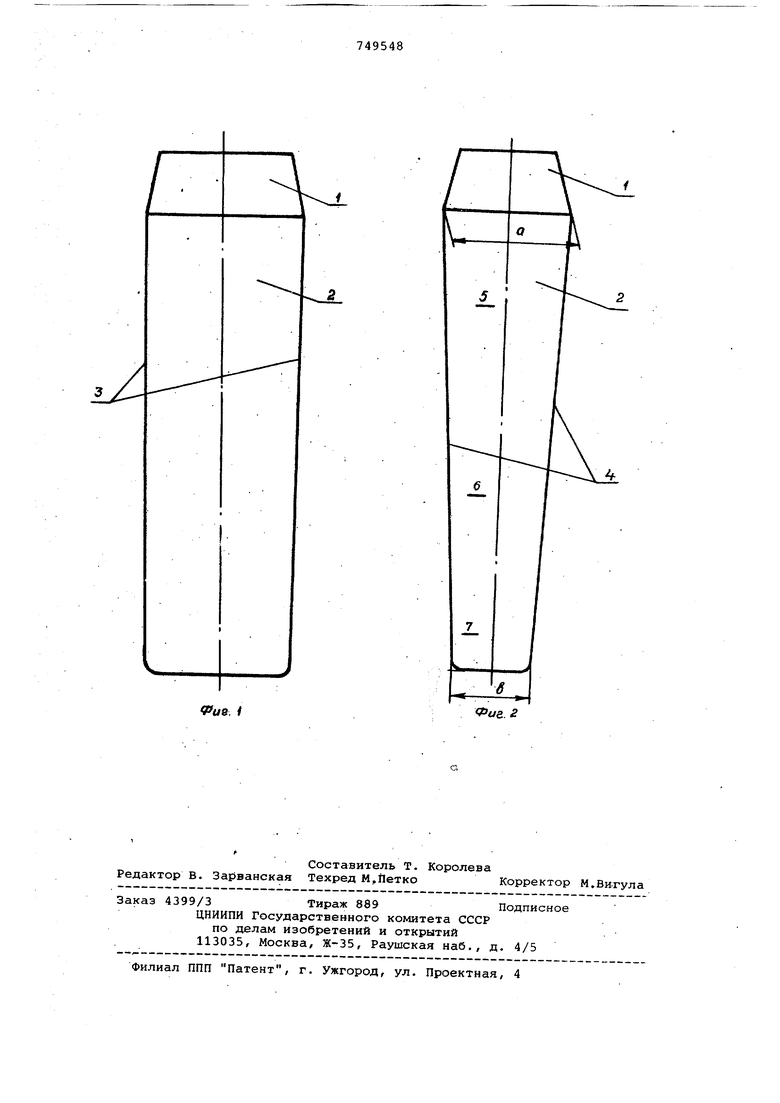

На фиг. 1 представлен слиток, вид прямо на фиг. 2 - то же, вид сбоку.

Слиток имеет прибыль 1 и. тело 2, у которого две противоположные грани 3 выполнены с постоянной по высоте конусностью, равной 0,1-3,0%, а две другие грани 4 выполнены спеременной по высоте конусностью, делящей их на три части - верхнюю 5 с конусностью, равной 0,1-3,0% на высоте, равной 0,1-1,5 от толщины (а), среднюю б с конусностью, равной 4,025,0%f и нижнюю 7 с конусностью,равной 0,1-3,0% на высоте, равной 1,02/0 от толщины (в).

Боковые грани с постоянной по высоте конусностью, равной 0,1-3,0%, обеспечивают набор веса слитка и возможность транспортировки его в методических нагревательных печах блюминга.

Нижний предел конусности 0,1% выполняется для слитков с большим поперечным сечением, обеспечивающим за счет естественной усадки свободный выход слитка из изложницы, верхний 3,0% - для слитков с малым поперечным сечением, где изменение линейных размеров по абсолютной величине незначительное. Дальнейшее повышение конусности неэффективно и приводит к снижению веса слитка. По двум граням, определяющим направленность затвердевания слитка нижний предел высоты, равный 1,0 от толщины слитка в его донной части, при малой конусности обусловлен тем, что в зоне формирования нижнего конуса его высота равна толщине слитка и качество металла в этой зоне не зависит от конусности. Снижение высоты ниже 1,0 не эффективно, так.как в этой зоне качество металла не зависит от конусности слитка и уменьшение приводит к снижению конусности средней части. Верхний предел обусловлен

сохранением высокого качества осевой зоны для слитков с неразвитой двухфазной областью при затвердевании металла. Увеличение высоты свыше 2„0% приводит к возникновению осевой рыхлости при низкой конусности, так как в этой части величина конусности уже влияет на формирование осевой области слитка.

Учитывая, что направленность затQ вердевания в донной части слитка зависит от конусности, нижний его предел, равный 0,1%, выполняется для слитков с большим поперечным сечением, обеспечивающим-за счет естественной усадки свободный выход слитка из изложницы, верхний 3,0% - для слитков с малым поперечным сечением, где изменение линейных размеров по абсолютной величине при усадке незначительное. Дальнейшее повышение

0 конусности не эффективно и приводит к снижению веса слитка.

В средней части слитка где направленность затвердевания оказывает

5 решающее влияние, нижний предел конусности 4,0% распространяются на слитки, имеющие высокое Н/Д и не склонные к развитию значительной осевой рыхлости. Снижение конусности

0 ниже 4,0% уменьшает направленность затвердевания. Верхее значение конусности, равное 25%, - для сталей, склонных к развитию У-образнгой ликвации и рыхлости. Дальнейшее повыc шение конусности приводит к резкому перепаду толщин слитка в верхней и нижней его частях, что вызывает перегрев металла в донной и недогрев в головной частях слитка.

В подприбыльной части, в области

моста плотного металла, конусность не влияет на направленность затвердевания. У сталей, имеющих развитую двухфазную зону и высокую вязкость, мост плотного металла распространяется на глубину 0,1 толщины слитка,

у жидкоподвижных сталей с неразвитой двухфазной зоной - на глубину,равную 1,5 толщинам. Увеличение выше 0,1 для первой группы сталей и высоты

0 свыше 1,5 толщины слитка для второй группы Приводит к развитию осевой рыхлости.

Учитывая, что направленность зате вердевания в области подприбыльного моста плотного металла в указанных пределах не зависит от конусности нижний ее предел, равный 0,1%,выполняется для слитков с большим поперечным сечением, обеспечивающим за 0 счет естественной усадки свободный выход слитка из изложницы, верхний 3% - для слитков с малым поперечным сечением, где изменение линейных размеров по абсолютной величине при 5 усадке незначительное. Дальнейшее

повышение конусности не эффективно и приводит к снижению веса слитка.

Выполнение тела слитка по радиусу в местах перехода от одной конусности к другой позволяет избежать трещин в этих местах.

25,0 2,0 на длине, Слитки отлиты в графитовые изложницы из стали 10 и стали У13. Слитки отлитые из стали 10, имеющей небольшой интервал затвердевания, имеют практически равноценную макрострукту ру осевой части. При отливке из стали У13, имеющей температурный интервал затвердевания, слиток №2 имеет плотную макроструктуру осевой части, в то время как слиток № 1 - развитую У-образную ликвацию. Опыты показывают, что при выборе параметров,слитки нужно делать дифференцировано с учетом химического состава стали. Дифференцированный подход к выбору параметров имеет и другую практическую сторону. Расчеты, выполненные для слитков весом 3,5 т, имеющих указанные в таблице параметры, показывают, что при прочих равньах условиях слиток с параметрами 1 имеет на 20% меньше толщину под прибылью чем слиток с параметрами 2. Слиток описываемой конструкции за счет применения по двум граням двух конусностей, уменьшенной в нижней и в подприбыльной частях и увеличенной в промежуточной зоне, обеспечива ет концентрацию направленности затвердевания в зоне осевой рыхлости, зоне развития V-образной ликвации и позволяет в донной части (в зоне нижнего конуса) и в подприбыльном мосте плотного металла, где конусность не влияет на направленность затвердевания, достичь увеличения веса этих частей слитка. По двум другим граням, не участвующим в формировании осевой области слитка, для обеспечения получения максимального веса конусность минимальна и определяется из условия

Слиток может быть получен в чугунной изложнице путем отливки сифонным или верховым спсЗсобами.

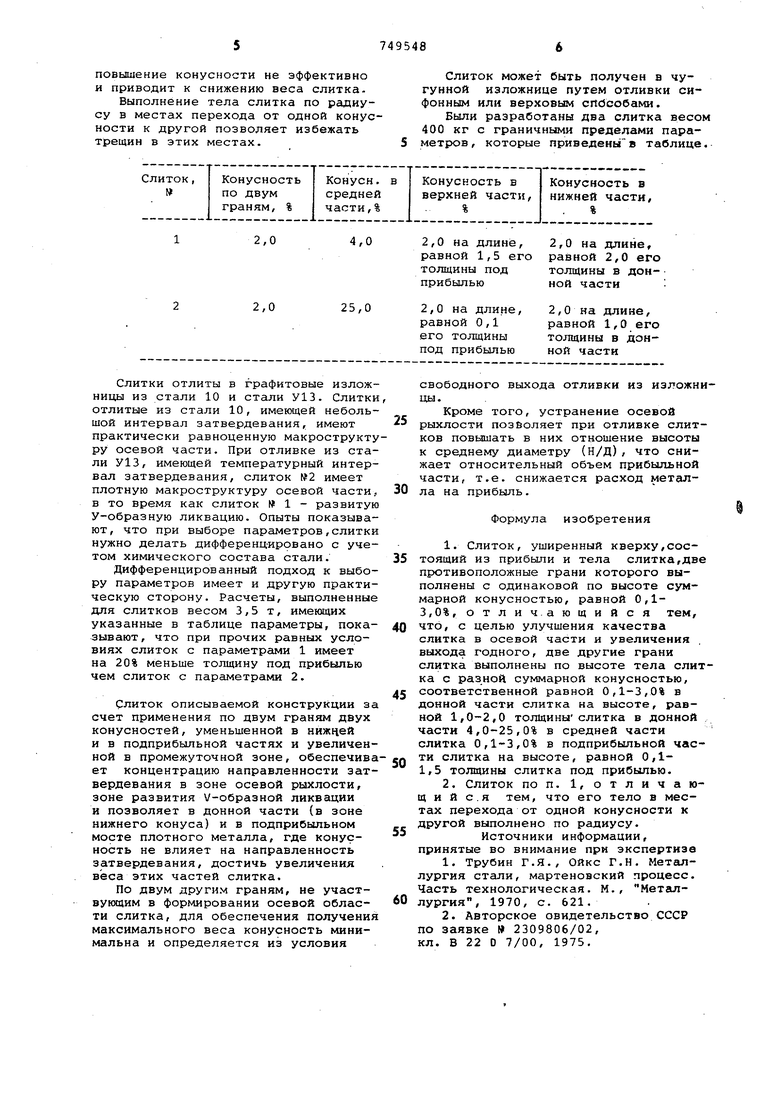

Были разработаны два слитка весом 400 кг с граничными пределами параметров, которые приведены в таблице.

4,0 2,0 на длине,

2,0 на длине, равной 1,5 его равной 2,0 его толщины под толщины в донной части прибылью

2,0 на длине, равной 0,1 равной 1,0 его его толщины толщины в донпод прибылью ной части свободного выхода отливки из изложницы, Кроме того, устранение осевой рьохлости позволяет при отливке слитков повышать в них отношение высоты к среднему диаметру (Н/Д), что снижает относительный объем прибыльной части, т.е. снижается расход металла на прибыль. Формула изобретения 1.Слиток, уширенный кверху,состоящий из прибыли и тела слитка,две противоположные грани которого выполнены с одинаковой по высоте суммарной конусностью, равной 0,13,0%, отлич.ающийся тем, что, с целью улучшения качества слитка в осевой части и увеличения выхода годного, две другие грани слитка выполнены по высоте тела слитка с разной суммарной конусностью, соответственной равной 0,1-3,0% в донной части слитка на высоте, равной 1,0-2,0 ТОЛЩИНЫслитка в донной части 4,0-25,0% в средней части слитка 0,1-3,0% в подприбыльной части слитка на высоте, равной 0,11,5 толщины слитка под прибылью. 2.Слиток по п. 1, отличающий с. я тем, что его тело в местах перехода от одной конусности к другой выполнено по радиусу. Источники информации, принятые во внимание при экспертизе 1.Трубим Г.Я., Ойкс Г.Н. Металлургия стсши, мартеновский процесс. Часть технологическая. М. , Метаиплургия, 1970, с. 621. 2.Авторское свидетельство СССР по заявке 2309806/02, кл. В 22 О 7/00, 1975.

Авторы

Даты

1980-07-23—Публикация

1977-12-26—Подача