Изобретение относится к черной металлургии, в частности к получению стальных слитков.

Оно может быть использовано в цехах металлургических заводов при разливке расплавленного металла.

Предшествующий уровень техники

Известно устройство для отливки уширенного книзу слитка (патенту SU 393525, кл. В 223 D 7/06), содержащее тонкостенную изложницу с переменной толщиной стенки по граням и высоте, массивный плавающим поддон и установочное кольцо для регулирования высоты слитка.

Нижняя часть тонкостенной изложницы быстро прогревается при разливке стали. В зазор между корочкой и изложницей подсасывается холодный воздух, который, нагреваясь, проходит к прибыли и поддерживает ее в более горячем состоянии до конца кристаллизации. При этом сохраняется принцип направленности затвердевания снизу вверх, обеспечивая высокий выход годного металла.

Однако направленная кристаллизация снизу вверх не устраняет внеосевую и осевую ликвацию в слитке, а химический состав, структура и качество металла в донной и подприбыльной частях слитка - вдоль его высоты будут различные. Известное устройство не дает возможности получить слиток с минимальным развитием ликвационных явлений в поперечном сечении и минимальной неоднородностью металла по высоте слитка.

Известно еще одно устройство - "Изложница, уширяющаяся книзу" (авторское свидетельство СССР 283519, кл. В 22 D 7/00), которая выполнена из нескольких сегментов с отношением радиуса вогнутого элемента к радиусу выпуклого элемента внутренней поверхности больше единицы.

При кристаллизации металла в изложнице слиток движется книзу, а изложница движется кверху, при этом уменьшается температурная неравномерность затвердевающего слитка, т.к. уменьшается продолжительность соприкосновения слитка с изложницей.

Однако с учетом того, что теплопроводность воздуха меньше теплопроводности изложницы, кристаллизация в горизонтальной плоскости подавляется и развиваются ликвационные процессы - внеосевая и осевая ликвации. Известное устройство не дает возможности получить слиток с минимальным развитием ликвационных явлений в поперечном сечении и минимальной неоднородностью металла по высоте слитка; конструкция изложницы - сложная в изготовлении, а в эксплуатации покажет пониженную стойкость.

Согласно другому устройству в составной изложнице получают кузнечный слиток (авторское свидетельство СССР 1586843, кл. В 22 D 7/00), по форме представляющий собой две усеченные пирамиды, соединенные большими основаниями, причем пирамиды образованы овалами с разным соотношением осей по высоте слитка.

Такая кострукция слитка дает возможность сконцентрировать дефекты усадочного присхождения в центральной части слитка. Затвердевание периферийных слоев по торцам слитка происходит ускоренно, что уменьшает степень развития и проявления ликвационных дефектов. Сконцентрированную в центральной части слитка усадочную раковину заваривают путем ковки-протяжки.

Однако ускоренное затвердевание по торцам слитка предопределяет различную структуру и свойства металла по высоте слитка, а сконцентрированная в центре слитка усадочная раковина вынуждает применять предварительную ковку-протяжку, т. е. усложнять применение слитка в производстве; кроме того, составная изложница сложна в эксплуатации, а при транспортировке на поддоне серьезно нарушаются условия безопасности работ; при разрезке слитка на мерные заготовки возникают большие трудности с его установкой в кулачки патрона отрезного станка. Известное устройство не дает возможности получения слитка с минимальным развитием неоднородности металлa в поперечном сечении и по высоте при максимально возможной простоте конструкции изложницы и простоте ее применения.

Известна изложница для получения слитка, уширяющегося книзу до половины высоты, по авторскому свидетельству СССР 1017432, кл. В 22 D 7/00.

Это известное устройство предназначено для того, чтобы вытянуть несплошности вдоль оси слитка и не получить сильного развития их в горизонтальной плоскости. При практическом использовании такого слитка обязательно применение операций ковки или удаление дефектной зоны по оси слитка в выдру при прошивке (при изготовлении полых изделий).

Однако, устройство для получения такого слитка весьма сложно по конструкции, отличается большой трудоемкостью при сборке, низкой устойчивостью при транспортировке на поддоне, низкой стойкостью при эксплуатации и высокой трудоемкостью при раздевании слитка; кроме того, металл в верхнем и нижней частях слитка окажется неоднородным. Известное устройство не дает возможности получить слиток с минимальной неоднородностью по высоте при максимально возможной простоте конструкции изложницы и простоте ее применения.

Наиболее близкой по технической сущности к предлагаемому изобретению является уширенная книзу изложница для разливки стали (патент SU 1817879, кл, В 22 D 7/00), у которой соотношение толщины стенки верха к толщине стенки низа составляет 1,3-4,0, а прибыль выполнена в виде конфузора, предназначена для управления процессом кристаллизации расплавленного металла в горизонтальной плоскости.

Однако увеличенная толщина стенки изложницы в верхней части с меньшим диаметром поперечного сечения не обеспечивает одинаковых условий кристаллизации металла в горизонтальных плоскостях по высоте изложницы: возможно появление "перехватов" металла по высоте слитка и концентрация усадочной раковины в средней части по высоте слитка. Известное устройство не дает возможности получить слиток с минимальной неоднородностью металла по высоте слитка.

Таким образом, ни одно из существующих устройств для отливки слитков, уширяющихся книзу, не дает возможности получения слитка высокого качества: с минимальным развитием ликвационных явлений в поперечном сечении и минимальной неоднородностью металла по высоте слитка при максимально возможной простоте конструкции изложницы и простоте ее применения.

Известен способ сифонной разливки стали и получения слитка без прибыли (В. А. Ефимов. Стальной слиток. Металлургиздат, М. 1961, с. 349), включающий разливку стали в сквозные уширенные книзу изложницы, приостановку разливки и заливку водой открытой поверхности металла в изложницы, а также допрессовку слитка медленной непрерывной подкачкой стали через некоторый промежуток времени, определяемый опытным путем.

При использовании названного способа в слитке получается закрытая усадочная раковина, которую необходимо заварить при дальнейшей пластической деформации с большими степенями обжатия.

Однако известный способ обеспечивает только закрытие усадочной раковины, а не условия горизонтальной кристаллизации металла в изложнице. Кроме того, способ очень сложен и содержит опасную для персонала операцию по заливке воды на открытую поверхность металла в изложнице. Известный способ не дает возможности получить слиток с минимальным развитием ликвационных явлений в поперечном сечение и минимальной неоднородностью металла по высоте слитка.

Наиболее близким по технической сущности к предлагаемому изобретению аналогом (т. е. прототипом) является способ сифонной отливки слитков, при котором низ слитка отливают с умеренной скоростью, а верх - с несколько большей (М. Н. Колосов и др. Качество слитка спокойной стали. М. Металлургия, 1973, с. 337). Этот прием изменения скорости при отливке слитка используют для предупреждения образования заворотов металла.

Однако известный способ не дает возможности получить слиток высокого качества: с минимальным развитием ликвационных явлений в поперечном сечении и минимальной неоднородностью металла по высоте слитка.

Таким образом, ни один из способов получения слитка, уширяющегося книзу, не дает возможности получить слиток высокого качества: с минимальным развитием ликвационных явлений в поперечном сечении и минимальной неоднородностью металла по высоте слитка.

Раскрытие изобретения

Задачей настоящего изобретения является создание изложницы для отливки слитка, уширяющегося книзу, и способа его получения, обеспечивающих получение слитка высокого качества: с минимальным развитием ликвационных явлений в поперечном сечении с минимальной неоднородностью металла по высоте слитка при максимально возможной простоте конструкции изложницы и простоте ее применения.

Эта задача решается тем, что у изложницы для отливки слитка, уширяющегося книзу, согласно изобретению толщина стенки изложницы выполнена равной 0,40-0,55 радиуса внутренней ее полости в каждом поперечном сечении по ее высоте. Это соотношение дает возможность создать условия для горизонтальной кристаллизации металла слитка и добиться минимального развития ликвационных явлений в поперечном сечении.

Имея ввиду наличие теплоотвода в осевом направлении от нижнего и верхнего торцов слитка, оптимальные условия для горизонтальной кристаллизации слитка во всем его объеме (за исключением приторцевых областей, где металл получается заведомо плотный) создаются при симметричном относительно половины высоты изложницы распределении температур по ее поверхности. Симметричного распределения температур достигают путем изменения скорости наполнения изложницы металлом, увеличивая или уменьшая ее.

Известны различные мнения об оптимальной толщине стенки изложницы. Одни считают, что в тонкостенных изложницах затвердевание слитка происходит быстрее, чем в толстостенных, другие, что при получении слитков малой массы (0,5-2,5 т) применение тонкостенных изложниц уменьшает скорость затвердевания (см., например, М.Н. Колосов и др. Качество слитка спокойной стали. М. Металлургия. 1973, с.48).

Оптимальность заявленного диапазона соотношений толщины стенки изложницы 0,40-0,55 радиуса внутренней ее полости в каждом поперечном сучении по ее высоте подтверждается расчетным путем с помощью математической модели, разработанной заявителем (В. А. Тюрин. Теория и процессы ковки слитков на прессах. М. Машиностроение, 1979, с. 172-183), а также экспериментально. При толщине стенки изложницы менее 0,40 радиуса внутренней полости ее изложница разогревается быстрее. Зона максимальной температуры располагается в верхней части изложницы; кристаллизация металла в горизонтальном направлении имеет место только в поверхностных слоях слитка; преобладает кристаллизация металла в вертикальном направлении, структура слитка по высоте получается неоднородной. Температура по поверхности изложницы - высокая (экспериментально зафиксирована температура тонкостенных изложниц 740oС), что может привести к снижению стойкости изложницы при эксплуатации. При толщине стенки изложницы более 0,55 радиуса внутренней ее полости скорость кристаллизации металла в горизонтальном направлении возрастает настолько, что вдоль оси слитка по его высоте появляются "перехваты" металла, что снижает качество слитка.

Это дает возможность получить слиток высокого качества: с минимальным развитием ликвационных явлений в поперечном сечении и минимальной неоднородностью металла по высоте слитка при максимально возможной простоте конструкции изложницы и простоте ее применения.

Поставленная в предлагаемой группе изобретений задача решается также тем, что в способе получения слитка, уширенного книзу, используют изложницу, выполненную, как было описано выше (с толщиной стенки 0,40-0,55 радиуса внутренней ее полости в каждом поперечном сечении по ее высоте), измеряют температуру по всей ее поверхности в период времени от заполнения изложницы до момента достижения максимальной температуры, затем слиток извлекают из изложницы, операции наполнения изложницы металлом и измерения температуры повторяют и изменяют скорость наполнения изложницы металлом до получения симметричного относительно половины высоты изложницы распределения температур по ее поверхности.

Измерение температуры одновременно по всей поверхности изложницы дает возможность надежно установить характер распределения температуры по высоте изложницы. Непрерывное измерение температуры по всей поверхности изложницы можно осуществить, например, с помощью тепловизора или видеокамеры, работающей как в видимом, так к в инфракрасном диапазоне спектра. Измерение температуры проводят до момента достижения максимальной температуры на поверхности изложницы, что соответствует примерно моменту окончания кристаллизации слитка.

Таким образом, заявленное соотношение толщины стенки изложницы создает условия для горизонтальной кристаллизации металла, т.е. для минимального развития ликвационных явлений в поперечном сечении слитка, а заявленные операции измерения температуры по всей поверхности изложницы в период времени от ее заполнения до момента достижения максимальной температуры, повторение измерений при повторных отливках слитков и изменение скорости наполнения изложницы металлом до получения симметричного относительно половины высоты изложницы распределения температур по ее поверхности обеспечивают определение скоростного режима для реализации преимуществ оптимальной толщины стенки изложницы, т. е. для горизонтальной кристаллизации металла и минимальной неоднородности металла по высоте слитка.

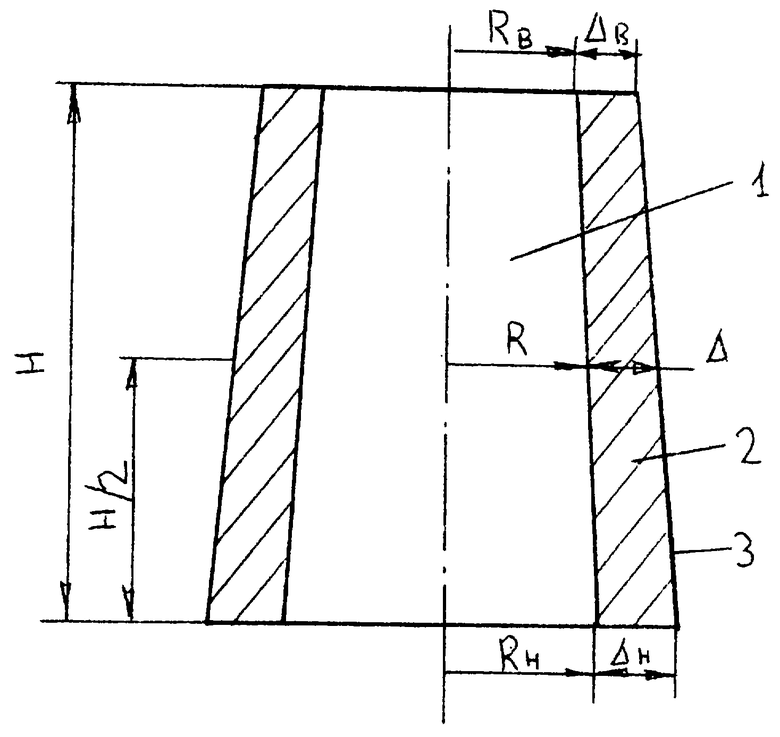

В дальнейшем патентуемая изложница для отливки слитка, уширенного книзу и способ его получения поясняются конкретным примером их осуществления и прилагаемым чертежом, на котором схематично изображена конструкция изложницы.

Лучший вариант осуществления изобретения

Патентуемую изложницу для отливки слитка, уширенного книзу, и способ его получения выполняют и осуществляют следующим образом.

Для заданных геометрических размеров высоты Н, радиуса нижнего основания RН и радиуса верхнего основания RВ слитка, уширенного книзу, изложница выполнена с внутренней полостью 1, соответствующей форме и размерам слитка с учетом тепловой усадки металла при кристаллизации и охлаждении, а толщина Δ (Δн - внизу и Δв - вверху) стенки 2 изложницы выполнена равной 0,40-0,55 радиуса R (RН - внизу и RВ - вверху) внутренней полости 1 ее в каждом поперечном сечении по ее высоте Н.

Для получения слитка, уширенного книзу, изложницу наполняют расплавленным металлом снизу, измеряют температуру по всей ее поверхности 3, например, с помощью тепловизора или видеокамеры в период времени от заполнения изложницы до момента достижения максимальной температуры, затем слиток извлекают из изложницы, а операции наполнения изложницы расплавленным металлом, измерения температуры повторяют, изменяя скорость наполнения, до получения симметричного относительно половины высоты Н изложницы распределения температур по ее поверхности 3.

При толщине Δ (Δн - внизу и Δв - вверху) стенки 2 менее 0,40 радиуса R (RН - внизу и RВ - вверху) внутренней полости 1 изложница разогревается по поверхности 3 выше 740oС, что может привести к снижению ее стойкости при эксплуатации.

При толщине Δ ( Δн - внизу и Δв - вверху) стенки 2 более 0,55 радиуса R (RН - внизу и RВ - вверху) внутренней полости 1 скорость кристаллизации металла в горизонтальном направлении возрастает настолько, что вдоль оси слитка по высоте Н появляются "перехваты" металла, что может снизить качество металла слитка.

Пример

Для получения слитка высотой 1000 мм, с диаметрами верхнего основания 150 мм и нижнего основания 200 мм из стали 60Г2 изготовили изложницу с толщиной стенки 30 мм вверху и 40 мм внизу. С помощью сифона изложницу наполнили снизу расплавленным металлом при температуре 1560oС за 40 с. В момент заполнения изложницы металлом начали съемку всей поверхности изложины видеокамерой "Sony": сначала в инфракрасном диапазоне, а затем - в видимом диапазоне спектра. Съемку вели до достижения максимальной температуры поверхности изложницы, которая получилась на нижней трети высоты изложницы. Через 60 мин после разливки слиток извлекли из изложницы. Повторно изложницу наполнили снизу расплавленным металлом при температуре 1560oC за 120 с. В этом случае максимальная температура на поверхности изложницы получилась на верхней трети высоты изложницы. Через 60 мин после разливки слиток извлекли из изложницы. В третий раз изложницу наполнили снизу расплавленным металлом при температуре 1560oС за 80 с. В этом случае получено симметричное относительно половины высоты изложницы с максимумом температур на этом участке распределение температур по ее поверхности. Исследование качества металла слитков показало: у первого слитка обнаружена усадочная раковина на нижней трети высоты слитка; у второго слитка обнаружена усадочная раковина на верхней трети высоты слитка; у третьего слитка усадочной раковины не обнаружено - пористость сосредоточена в осевой зоне и равномерно распределена по высоте слитка (за исключением приторцевых зон, где пористость вообще отсутствует); зон внеосевой и осевой ликвации в поперечных сечениях слитка не обнаружено. Конструкция изложницы максимально проста: представляет собой одну деталь с гладкими наружной к внутренней поверхностями; для применения изложницы достаточно одного грузоподъемного устройства - крана.

Таким образом, заявленная изложница для отливки слитка, уширенного книзу, и способ его получения дают возможность при толщине стенки изложницы, равной 0,40-0,55 радиуса внутренней ее полости, в каждом поперечном сечении ее по высоте и при изменении скорости наполнения изложницы расплавленным металлом до получения симметричного относительно половины высоты изложницы распределения температур по ее поверхности, измеренного с помощью видеокамеры, получить слиток высокого качества: с минимальным развитием ликвационных явлений в поперечном сечении и минимальной неоднородностью металла по высоте слитка при максимально возможной простоте конструкции изложницы и простоте ее применения.

Использование заявленной изложницы для отливки слитка, уширенного книзу, и способа его получения позволяет обеспечить оптимальные условия горизонтальной кристаллизации металла и на этой основе повысить качество слитка.

Промышленная применимость

Заявленная изложница для отливки слитка, уширенного книзу, и способ его получения дают возможность получить слиток с минимальным развитием ликвационных явлений в поперечном сечении: внеосевая и осевая ликвации не обнаруживаются металлографическими средствами испытания качества.

Совершенно очевидно, что, используя заявленную изложницу для отливки слитка и способ его получения, удается минимизировать неоднородность металла по высоте слитка.

Заявленная изложница для отливки слитка, уширенного книзу, и способ его получения отличаются простотой как конструкции изложницы, так и операции по достижению симметричного относительно половины высоты изложницы распределения температур.

Совершенно очевидно, что, используя заявленную изложницу для отливки слитка, уширенного книзу, и способ его получения, не потребуется специальное оборудование и оснастка в сталеплавильном цехе металлургического завода, а тепловизорная и видеотехника дают возможность значительно повысить точность расчета скорости наполнения изложницы расплавленным металлом.

Заявленная конструкция изложницы для отливки слитка, уширенного книзу, и способ его получения пригодны для получения слитков любого соотношения H/D, встречающегося в металлургической промышленности, для слитков, отливаемых с прибылью, без прибыли или с холодильником в верхней чести, для слитков круглого или многогранного (24, 18, 12 или 8 граней) поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА | 2008 |

|

RU2364466C1 |

| Изложница для отливки слитков из кипящей и спокойной стали | 1986 |

|

SU1440602A1 |

| Изложница для слитков | 1977 |

|

SU728982A1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 2002 |

|

RU2239514C2 |

| Кузнечный слиток | 1988 |

|

SU1586849A1 |

| Изложница для отливки слитков | 1986 |

|

SU1398979A1 |

| Прибыльная надставка | 1991 |

|

SU1822362A3 |

| Способ электрошлаковой отливки слитков | 1971 |

|

SU341323A1 |

| Слиток | 1980 |

|

SU944756A1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1998 |

|

RU2141882C1 |

Изобретение относится к черной металлургии и может быть использовано для получения стальных слитков. Слиток получают в изложнице, уширенной книзу. Толщина стенок изложницы в каждом поперечном сечении по высоте изложницы составляет 0,4-0,55 радиуса внутренней ее полости. Наполнение изложницы металлом осуществляют снизу с определенной скоростью. В момент заполнения изложницы металлом осуществляют непрерывное измерение температуры поверхности изложницы до достижения максимальной температуры поверхности. Слиток извлекают. Повторяют наполнение изложницы металлом и измерение температуры ее поверхности, изменяя скорость наполнения изложницы. Операции повторяют до получения симметричного распределения температур по ее поверхности относительно половины высоты изложницы. Установленный скоростной режим обеспечивает горизонтальную кристаллизацию металла, минимальное развитие ликвационных явлений в поперечном сечении и минимальную неоднородность металла по высоте слитка. 2 с.п.ф-лы, 1 ил.

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ ЗАГОТОВОК, РАСКАТНЫХ КОЛЕС, ТРУБ, КОЛЕЦ | 1991 |

|

SU1817879A3 |

| Устройство для отливки слитков | 1985 |

|

SU1393525A1 |

| КОЛОСОВ М.Н | |||

| и др | |||

| Качество слитка спокойной стали | |||

| - М.: Металлургия, 1973, с | |||

| Ленточный тормозной башмак | 1922 |

|

SU337A1 |

| ЕФИМОВ | |||

| В.А | |||

| Стальной слиток | |||

| - М.: Металлургиздат, 1961, с | |||

| Способ составления поездов | 1924 |

|

SU349A1 |

| Способ определения оптимальной толщины стенки литейной формы | 1980 |

|

SU1057174A1 |

Авторы

Даты

2003-02-20—Публикация

2001-12-27—Подача