(54) СЛИТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Слиток | 1977 |

|

SU749548A1 |

| Слиток | 1983 |

|

SU1134284A1 |

| Кузнечный слиток | 1977 |

|

SU662247A1 |

| Четырехгранный слиток | 1979 |

|

SU780950A1 |

| Слиток | 1984 |

|

SU1217564A1 |

| Четырехгранный слиток | 1980 |

|

SU933194A1 |

| Изложница | 1983 |

|

SU1110539A1 |

| Кузнечный слиток | 1988 |

|

SU1586849A1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| Слиток | 1982 |

|

SU1069886A1 |

I

Изобретение относится к области черной металлургии и может быть использовано при разливке металлов и сплавов для производства прокатных слитков.

В черной металлургии для прокатки на блюминге широко применяют слитки, имеющие в поперечном сечении по всей длине форму квадрата и одинаковую конусность по всем граням 1.

Слиткам с одинаковым уклоном по граням невозможно придать высокую направленность затвердевания (большую конусность) с одновременным обеспечением: равной деформации, равномерного нагрева донной и головных частей из-за большого перепада толш:ин, достижения максимального веса в единице его высоты.

Известен четырехгранный слиток, уширенный кверху, с поперечным сечением у нижнего торца в виде прямоугольника, имеюш,ий две грани с суммарной конусностью 6-120/0, а две другие - 0,1--2,0% 2.

Недостатком такого .слитка является невозможность использования больших конусностей без создания значительной разности толш,ин слитка в нижней и верхней его

частях. Большой перепад в толщина.х затрудняет равномерность нагрева слитка по высоте, создаются значительные трудности при обработке давлением.

Указанные недостатки устраняются при 5 применении по двум граням, определяющим направленность затвердевагшя, переменной конусности по высоте, а по двум другим - постоянной минимальной конусности, обеспечивающей нормальный выход слитка из изложницы при его раздевании в процессе раз10 борки канавы.

Целью изобретения является улучшение качества слитка в осевой части, увеличение выхода годного за счет улучшения пластичности, плотности металла и снижение развития зональной осевой ликвации при достижении максимального веса в единице его высоты, особенно в слитках, отливаемых из быстрорежущих сталей.

Это АТ,остигается тем, что в слитке, уширенном кверху, имеющим прибыль и тело,

20 две противоположные грани которого вьгполнены с одинаковой по всей высоте конусностью, равной 0,1-3,0%, две другие его грани выполнены с переменной по высоте конусностью, равней: 0,1-3,0% в донной части слитка на высоте, равной 1,0-2,0 его толщины в лон;чой части 4,0---25, - а остальной части высоты тела слитка.

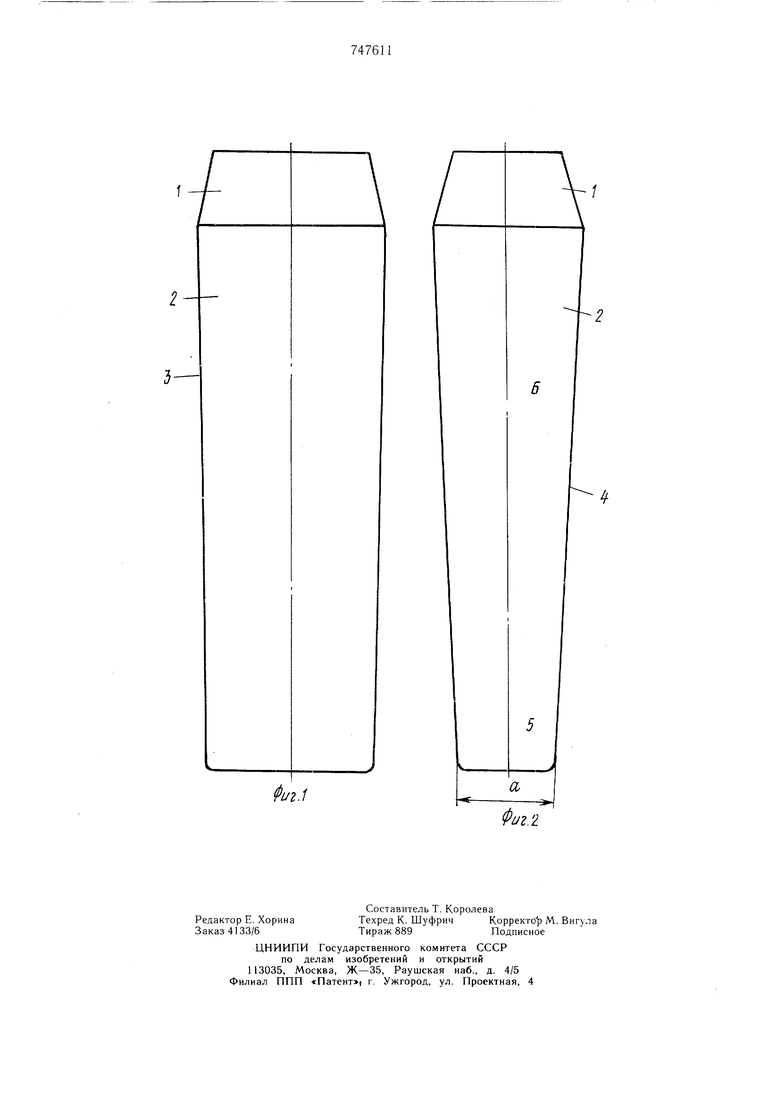

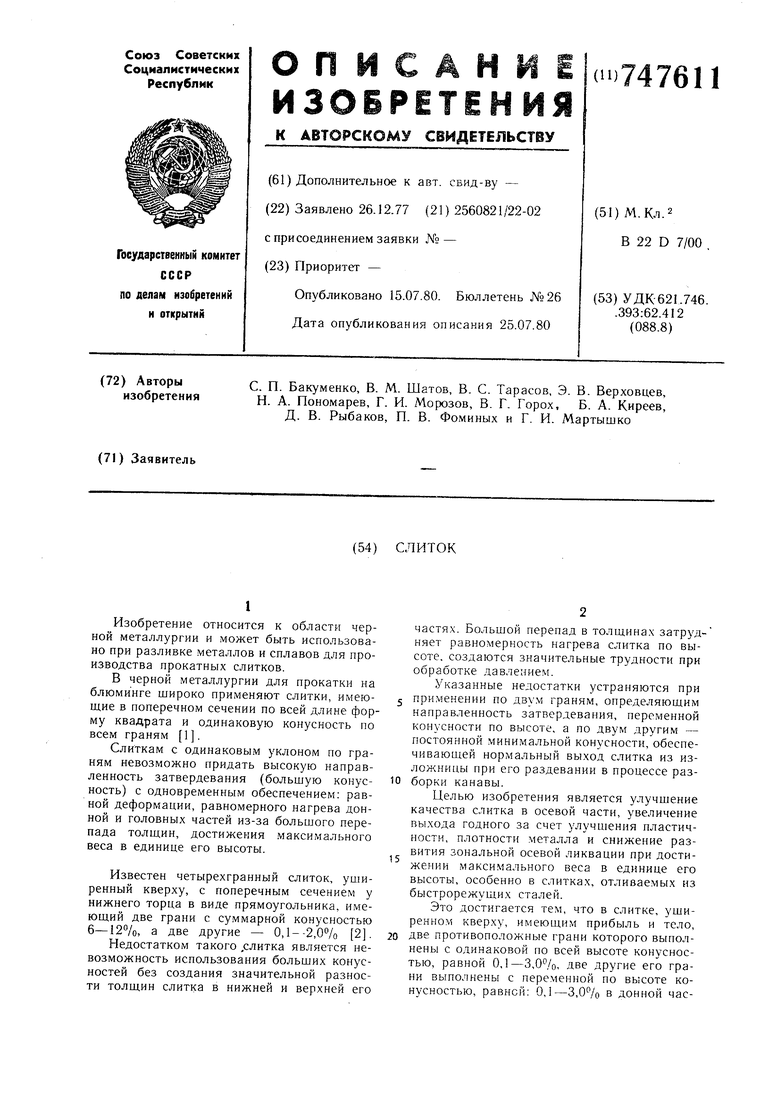

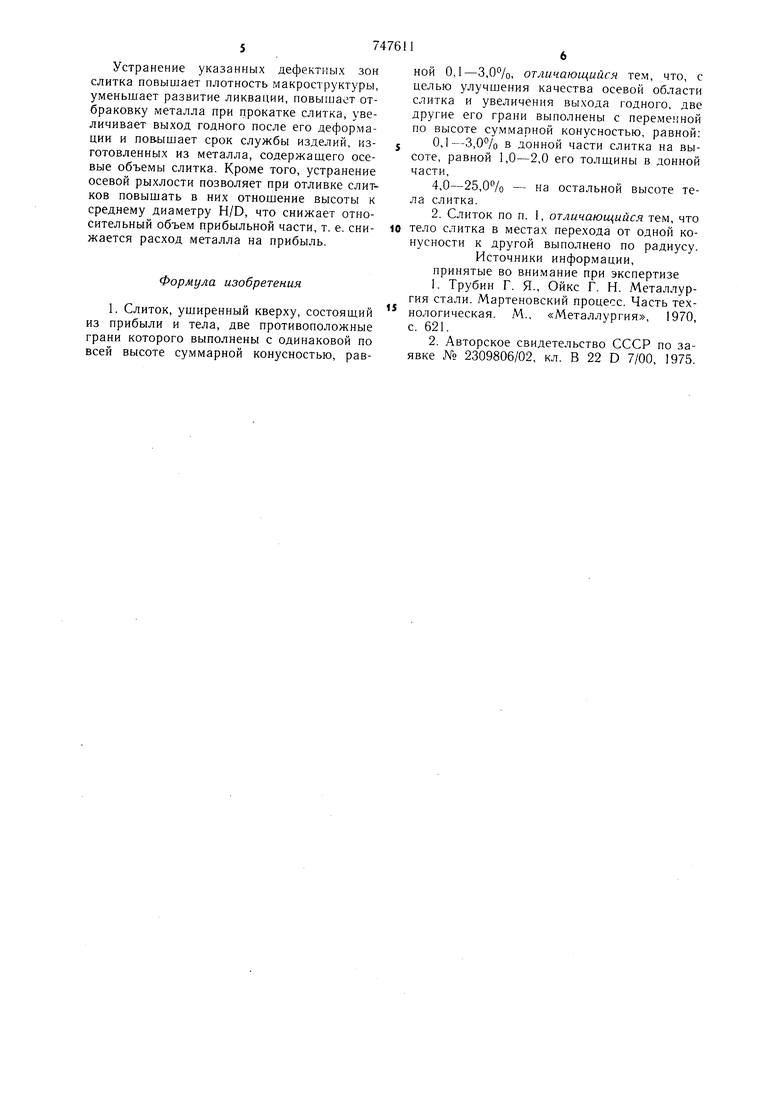

На фиг. J изображен слиток, вид спереди; на фиг. 2 - то же, вид сбоку.

Слиток имеет ирибыль 1 и тело 2, у которого две иротивоположные грани 3 выполнены с ностоянной но высоте конусностью ранной 0,1-3,0-/о, а две другие грани 4 вынолнены с неременной по высоте конусностью, делян1ей их на две части донную 5 с конусностью, равной 0,1--3,0% на длине, равной 1,0--2,0 от толщины о, и верхнюю 6 с конусностью, равной 4,0-25, на длине, равной оставн ейся части высоты тела слитка.

Целесообразно тело слитка в месте перехода от одной конусности к другой вынолнить по радиусу.

Боковые грани с постоянным уклоном но высоте слитка е конусностью 0,1-3,0Vo обеспечивают набор веса слитка и возможность транспортировки его в методичееки.х нагревательных нечах блюминга.

Нижний предел конусности 0,1% вынолняется для слитков с больи им поперечным сечением, обеснечиваюпшм за счет естественной усадки свободный выход слитка из изложницы, верхний 3% - для слитков с малым поперечным сечением, где изменение линейных размеров по абсолютной величине п|)и усадке незначительное. Дальнейнгее повьниение конусности неэффективно и приводит к снижению веса слитка.

Но двум другим граням, определяющим направленность затвердевания елитка, нижний предел высоты, равный 1,0 от толщины слитка в его донной части при малой конусности, обусловлен тем, что в зоне формирования нижнего конуса его высота равна толпи1не елитка и качество металла в этой зоне не зависит от конусности. Снижение высоты ниже 1,0 неэффективно, так как не используется независимость качества металла от конусности слитка. Верхний предел обусловлен сохранением высокого качества осевой зоны для слитков с неразвитой двухфазной областью при затвердеваиии металла. Увеличение высоты свыше 2,0 ириводит к возникновению осевой рыхлости при низкой конусности, так как в этой части величина конусности уже влияет на формирование осевой области елитка. Учитывая, что направленность затвердевания донной части слитка не зависит от конусности, нижний ее предел, равный 0,1%, выполняют для слитков с больн1им поперечным сечением, обеспечивающим за счет естественной усадки свободный выход слитка из изложницы, верхний 3% - для слитков с малым поперечным сечением, где изменение линейных размеров по абсолютной величине при усадке незначительное. Дальнейщее повышение конусности неэффективно и приводит к снижению веса слитка. На остальной части слитка по

ЭТИМ граням нижний предел конусности 4% распространяется на слитки, имеющие высокое H/D и не склонные к развитию осевой рыхлости. Снижение конусности ниже 4% уменьшает направленность затвердевания. Верхнее значение конусности, равное , для сталей, склонных, к развитию V-образной ликвации и рыхлости. Дальнейшее повышение конусности приводит к резкому перепаду толщин слитка в верхней и нижних его частях, что вызывает перегрев металла в донной и недогрев в головной частях слитка.

Выполнение тела слитка по радиусу в месте перехода от одной конусности к другой позволяет избежать трещин в этом месте. Слиток может быть получен в чугунной изложнице при отливке металла сифонным или верховым способами.

Пример. Опробованы два елитка весом 400 кг. Слиток № 1 имел по двум граням постоянную по высоте конусность, равную

O 2,5%, а по двум другим - переменную по высоте конусность, равную 2,5% в донной части, а на остальной длине тела слитка - 4,0%.

Слиток N° 2 имел по двум граням постоянную по высоте конусность, равную 2,5%, а по дву.м другим - переменную по высоте конусность, равную 2,5% в донной части на длине, равной 1,0 его толщины в донной части, а на остальной длине тела слитка - 25,0%.

0 Оба типа слитка получали в графитовых изложницах. В первом случае слитки отливали из стали 10, имеющей узкий интервал затвердевания, во втором - из стали У13. имеющей широкий интервал затвердевания. Слитки, отлитые из стали 10, имели практически одинаковую макроструктуру. При отливке из стали У13 слиток № 2 имел плотную осевую часть, а слиток „Nb 1 - развитую V-образную ликвацию. Эти опыты показа.ли, что к выбору параметров слитка слеQ дует подходить дифференцированно с учетом химического состава слитка.

Слиток предлагаемой конструкции обеспечивает концентрацию направленности затвердевания в зоне осевой рыхлости, зоне развития V-образной ликвации и позволяет

5 в донной части (в зоне нижнего конуса), где конусность не влияет на направленность затвердевания, достичь увеличения веса этой части слитка. По дгум другим граням, не участвующим в формировании осевой облас(j ти слитка, для получения максимального веса конусность минимальна и определяется из условия свободного выхода отливки из изложницы.

в предлагаемой конструкции достигается увеличение направленности затвердевания за счет увеличения конусности в той части слитка, где осевая рыхлость и V-образная ликвация развиты при обеспечении максимального его веса. Устранение указанных дефектных зон слитка повышает плотность макроструктуры, уменьшает развитие ликвации, повышает отбраковку металла при прокатке слитка, увеличивает выход годного после его деформации и повышает срок службы изделий, изготовленных из металла, содержащего осевые объемы слитка. Кроме того, устранение осевой рыхлости позволяет при отливке слитков повышать в них отношение высоты к среднему диаметру H/D, что снижает относительный объем прибыльной части, т. е. снижается расход металла на прибыль. Формула изобретения . Слиток, уширенный кверху, состояш.ий из прибыли и тела, две противоположные грани которого выполнены с одинаковой по всей высоте суммарной конусностью, равНОЙ 0,1-3,0%, отличающийся тем, что, с целью улучшения качества осевой области слитка и увеличения выхода годного, две другие его грани выполнены с переме.чной по высоте суммарной конусностью, равной: 0,1-3,0% в донной части слитка на высоте, равной 1,0-2,0 его толшины в донной части, 4,0-25,0% - на остальной высоте тела слитка. 2. Слиток по п. 1, отличающийся тем, что тело слитка в местах перехода от одной конусности к другой выполнено по радиусу. Источники информации, принятые во внимание при экспертизе 1.Трубин Г. Я., Ойкс Г. Н. Металлургия стали. Мартеновский процесс. Часть технологическая. М., «Металлургия, 1970, с. 621. 2.Авторское свидетельство СССР по заявке № 2309806/02, кл. В 22 D 7/00, 1975.

иг.1

d

Фиг.2

Авторы

Даты

1980-07-15—Публикация

1977-12-26—Подача