Изобретение относится к металлургии и литейному производству и может быть использовано при литье чугунных изложниц для разливки в них стали - 5 с целью увеличения срока их службы.

Повышение качества изложниц, а следовательно, и их долговечности является одной из важнейших проблем металлургии и литейного произвол-10 ства.

Известен способ изготовления изложниц для разливки стали, включающий их изготовление из доменного чугуна и последующую обработку метал- ла в ковше кремнием в процессе перелива, по крайней мере, в два ковша, в таком количестве, чтобы его содержание в готовой изложнице на 0,40,5% не превышало содержание маргап- 20 ца 1 .

Обработка доменного чугуна кремнием в ковшах способствует интенсификации выделения спели, образованию грубых включений графита в чугуне, 25 что обусловливает снижение физикомеханических и специальных свойств материала изложниц, а также уменьшение срока их службы. Вследствие низких термостойкости и ростоустойчивос-30

ти чугуна образование первых трещин часто наблюдается уже после 6-8 наливов, что приводит к преждевременному выходу изложниц из строя.

Известен также способ изготовления изложниц, включающий установку в форму стальных бандажей и заливку в нее чугуна с удельным расходом 1,0-4,5 кг/см и ввод в него смеси чугунной дроби с гранулированным алюминием 2 .

Однако совместный ввод гранулированного алюминия и чугунной дроби приводит к интенсивному окислению сшюминия. Это происходит вследствие попадания в расплав дополнительного количества кислорода в виде окислов, образовавшихся на поверхности дроби. Образовавшиеся окисные плены алюминия в материале изложницы нарушают сплошность металла и снижают физикомеханические и специальные свойства чугуна.

Цель изобретения - повышение предела прочности при растяжении, окалиностойкости и термостойкости материала изложницы.

Указанная цель достигается за счет того, что с момента заполнения

чугуном 2/3 формы и до конца заливки вводят порошкообразные титансодержащие добавки в количестве 0,40,65% от веса чугуна, заливаемого в период введения титансодержащих добавок.

Введенные в расплав добавки,содержащие титан, раскисляют чугун, ферритйзируют металлическую основу и, оказывая графитизирующее действие, способствуют равномерному и изолированному распределение графита по сечению отливки и-его измельчению.. Кром того, однородность структуры по сечению отливки уменьшает коэффициент линейного -расширения, что значительно понижает склонность отливок к формоизменению в процессе термоциклирования при повышенных температурах и увличивает долговечность их работы.Изолированность графитных включений повшает окалиностойкость чугуна и его физико-механические свойства при высоких температурах. Таким образом, чугун приобретает необходимую гамму свойств для увеличения долговечности работы изложницы.

Время ввода титансодержащих добавок выбирается по следующим соображениям.

Чугун, поступакадий в форму с момента дополнительного ввода добавок содержащих титан, заполняет полость формы,соответствующую нижнему поясу изложницы. В этой части изложницы возникают наибольшие градиенты температур (максимальный тепловой удар), способствующие развитию высоких напряжений в стенке изложницы Дополнительный ввод титана позволяет резко повысить термостойкость и физико-механические свойства нижнего пояса изложницы, что предохраняет изложницу от размывов дна и трещин, увеличивая соответственно срок службы.

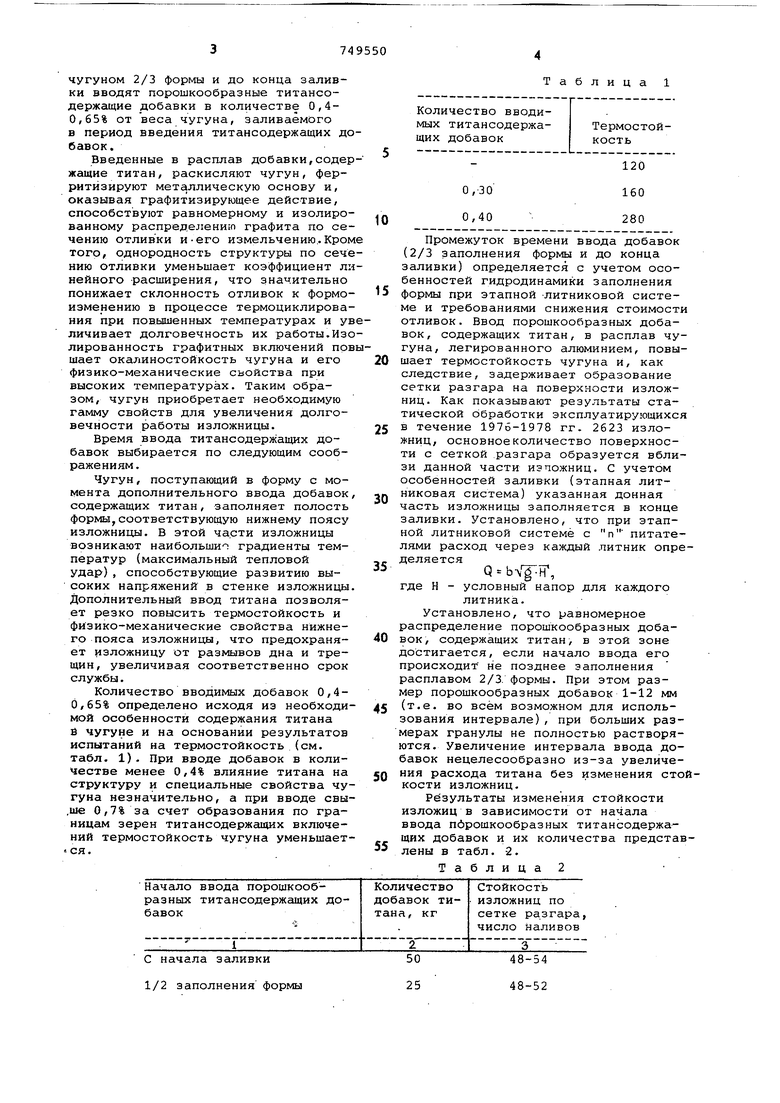

Количество вводимых добавок 0,40,65% определено исходя из необходимой особенности содержания титана и чугуне и на основании результатов испытаний на термостойкость (см. табл. 1). При вводе добавок в количестве менее 0,4% влияние титана на структуру и специальные свойства чугуна незначительно, а при вводе свы,ше 0,7% за счет образования по границам зерен титансодержащих включений термостойкость чугуна уменьшает«ся.

Таблица 1

Количество вводимых титансодержащих добавок

120 160 280

Промежуток времени ввода добавок (2/3 заполнения формы и до конца заливки) определяется с учетом особенностей гидродинамики заполнения формы при этапной -литниковой системе и требованиями снижения стоимости отливок. Ввод порошкообразных добавок, содержащих титан, в расплав чугуна, легированного алюминием, повышает термостойкость чугуна и, как следствие, задерживает образование сетки разгара на поверхности изложниц. Как показывают результаты статической обработки эксплуатирующихся в течение 1976-1978 гг. 2623 изложниц, основное количество поверхности с сеткой разгара образуется вблизи данной части изпожниц. С учетом особенностей заливки (этапная литниковая система) указанная донная часть изложницы заполняется в конце заливки. Установлено, что при этапной литниковой системе с питателями расход через каждый литник определяется

Q ,

где Н - условный напор для каждого литника.

Установлено, что равномерное распределение порошкообразных добавок, содержащих титан, в этой зоне достигается, если начало ввода его происходит не позднее заполнения расплавом 2/3. формы. При этом разМер порошкообразных добавок 1-12 мм (т.е. во всём возможном для использования интервале), при больших размерах гранулы не полностью растворяются. Увеличение интервала ввода добавок нецелесообразно из-за увеличения расхода титана без изменения стокости изложниц.

Результаты изменения стойкости изложиц в зависимости от начала ввода пброщкообразных титансодержащих добавок и их количества предсталены в табл. -2.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки алюминиевого чугуна | 1974 |

|

SU507651A1 |

| Способ обработки рабочей поверхности чугунной изложницы | 1977 |

|

SU742034A1 |

| Чугун | 1982 |

|

SU1079687A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Способ получения отливок из чугуна | 1978 |

|

SU753904A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| Способ изготовления изложниц для разливки стали | 1978 |

|

SU772688A1 |

| Чугун | 1987 |

|

SU1425244A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА С ДИФФЕРЕНЦИРОВАННОЙ СТРУКТУРОЙ | 2015 |

|

RU2599588C2 |

С начала заливки

1/2 заполнения формы

50

48-54

25

48-52

С учетом стоимости ферротитана ввод порошкообразных добавок ранее времени заполнения 2/3 формы приводит к удорожанию стоимости изложниц на 3,30 руб, без увеличения стойкости изложниц.

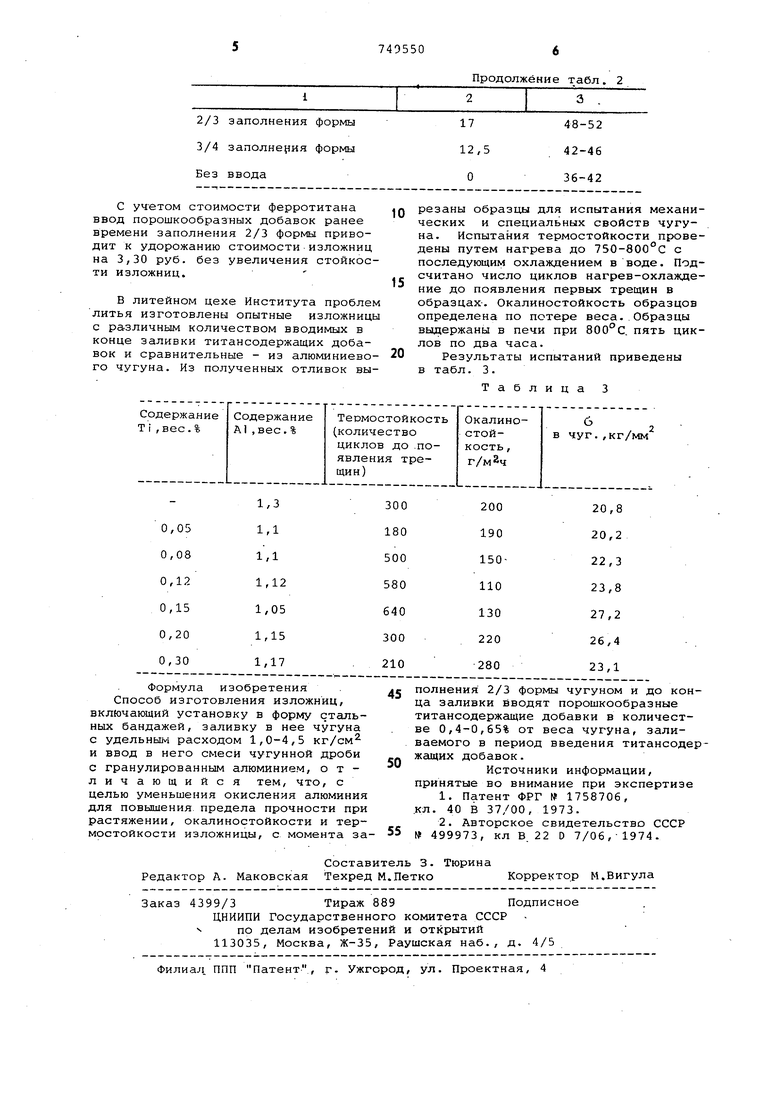

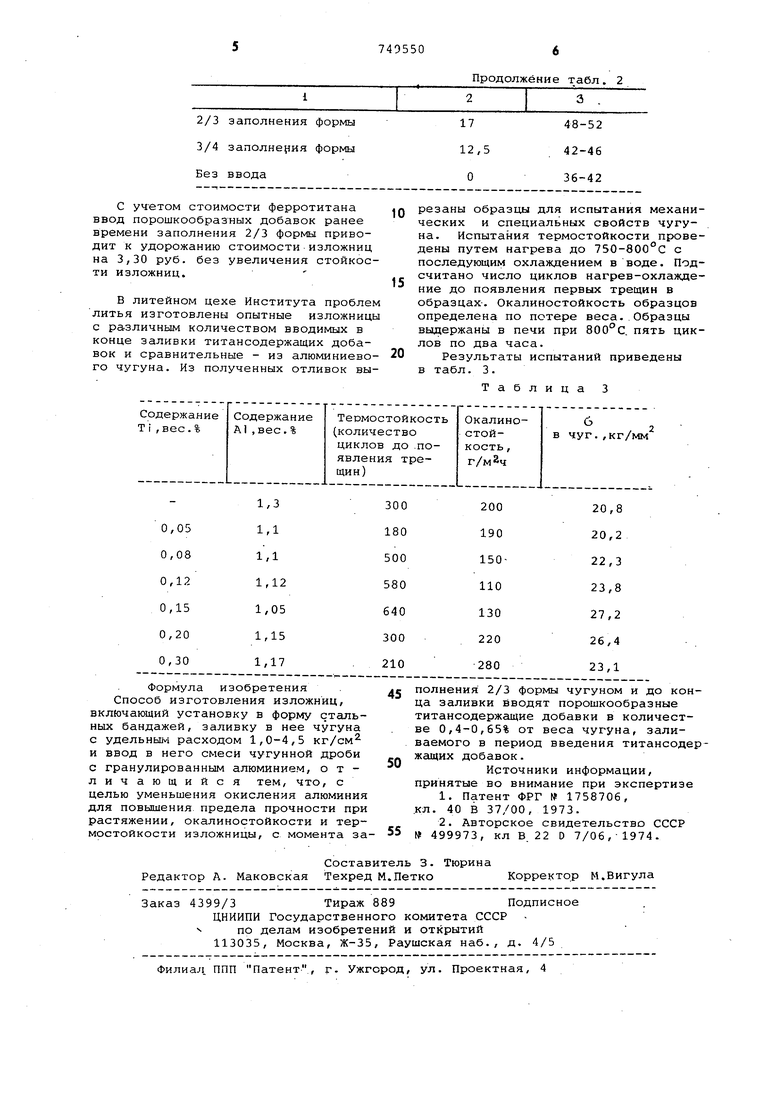

В литейном цехе Института проблем литья изготовлены опытные изложницы с различным количеством вводимых в конце заливки титансодержащих добавок и сравнительные - из алюминиевого чугуна. Из полученных отливок выПродолжение табл. 2

резаны образцы для испытания механических и специальных свойств чугуна. Испытания термостойкости проведены путем нагрева до 750-800 С с последующим охлаждением в воде. Подсчитано число циклов нагрев-охлаждение до появления первых трещин в образцах-. Окалиностойкость образцов определена по потере веса. Образцы выдержаны в печи при 800°С. пять циклов по два часа.

Результаты испытаний приведены в табл. 3.

Таблица 3

Авторы

Даты

1980-07-23—Публикация

1977-10-24—Подача