(54) УСТРОЙСТВО ДЛЯ РАСТЯЖЕНИЯ РЕЗЬБОВЫХ

1

Изобретение относится к области машиностроения и может быть использовано для растяжения резьбовых шпилек сосудов высокого давления в химической промышленности.

Известно устройство для растяжения резьбовь х шпилек затворов сосудов высокого давления, выполненное в виде гидравлического домкрата 1.

Недостатком указанного устройства является излишняя громоздкость и металлоемкость, которая определяется мош,ностью гидростанции и шлангами, -расчитанными на давление до 280-300 кг/см .

Самым близким из известных технических решений является устройство для растяжения резьбовых шпилек, содержаш,ее стойку с нагревательным элементом 2.

К недостаткам затяжки с помош,ью температурного удлинения шпильки с последующим свободным доворачиванием гайки относятся ограниченные размеры отверстия в стойке для размещения нагревателя и его малая мощность, а также трудности теплоиз.оляции остальных деталей соединения, что приводит к значительным затратам времени и энергии на разогрев самой шпильки и неШПИЛЕК

нужный нагрев крышки соединения, что снижает эффективность использования устройства. Указанные недостатки препятствуют щирокому использованию данного устройства в промышленности. 5 Целью изобретения является повышение надежности растяжения резьбовой шпильки. Указанная цель достигается тем, что устройство снабжено дополнительными стойками, размещаемыми вместе с основной стойкой вокруг шпильки, траверсой, соединяю10 шей стойки и имеющей осевое отверстие для закрепления щпильки, коллекторами в виде трубы для подачи и отвода охлаждающей рабочей среды и кожухами, охватывающими соответствующие стойки и соединенными с коллекторами.

15

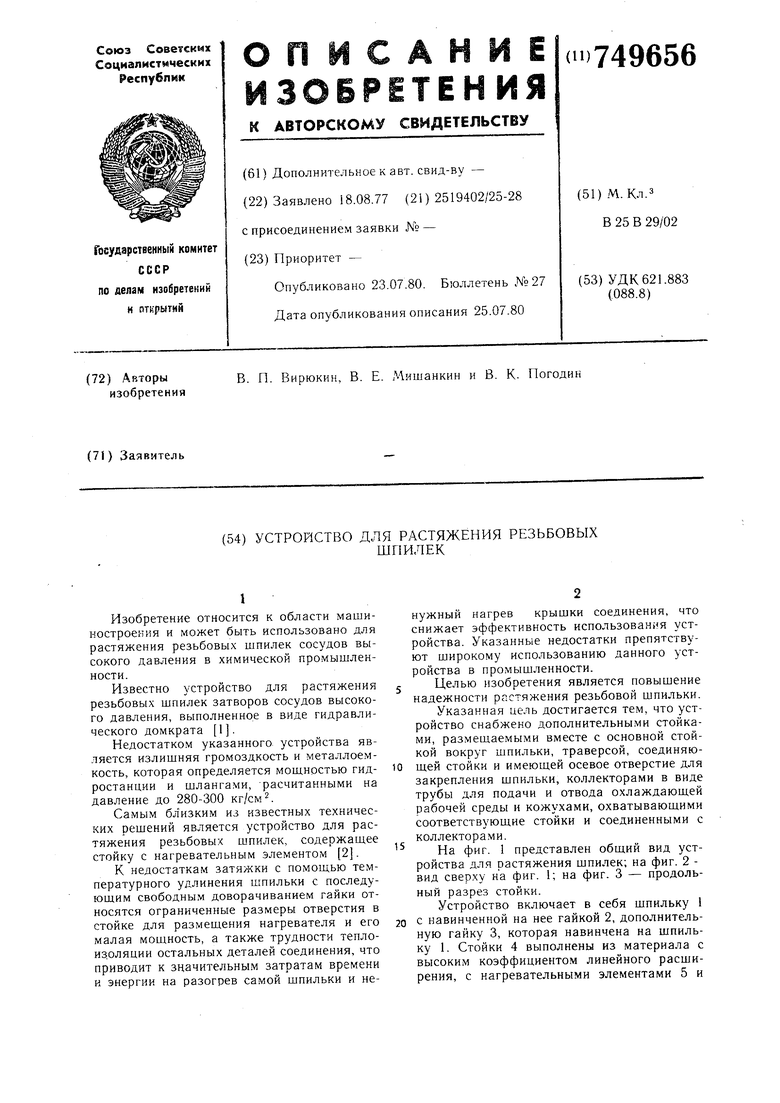

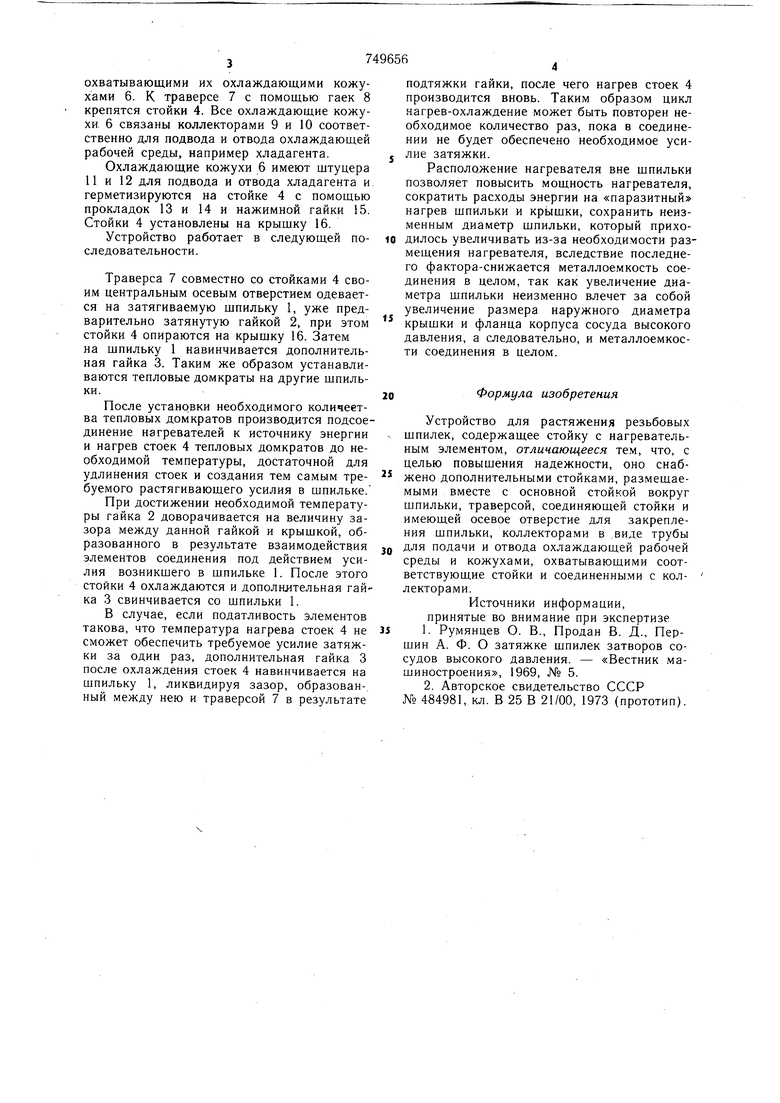

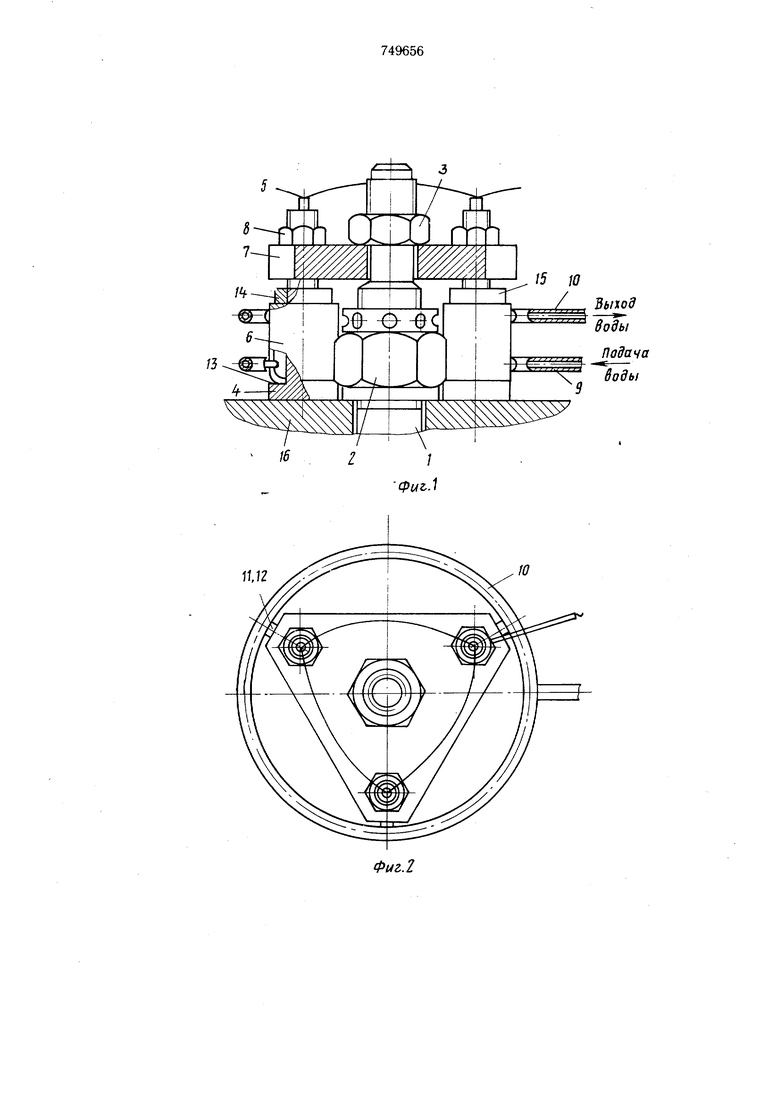

На фиг. 1 представлен общий вид устройства для растяжения щпилек; на фиг. 2 вид сверху на фиг. 1; на фиг. 3 - продольный разрез стойки.

Устройство включает в себя шпильку 1

20 с навинченной на нее гайкой 2, дополнительную гайку 3, которая навинчена на шпильку 1. Стойки 4 выполнены из материала с высоким коэффициентом линейного расширения, с нагревательными элементами 5 и охватывающими их охлаждающими кожухами 6. К траверсе 7 с помощью гаек 8 крепятся стойки 4. Все охлаждающие кожухи 6 связаны коллекторами 9 и 10 соответственно для подвода и отвода охлаждающей рабочей среды, например хладагента. Охлаждающие кожухи 6 имеют щтуцера 11 и 12 для подвода и отвода хладагента и герметизируются на стойке 4 с помощью прокладок 13 и 14 и нажимной гайки 15. Стойки 4 установлены на крыщку 16. Устройство работает в следующей последовательности. Траверса 7 совместно со стойками 4 своим центральным осевым отверстием одевается на затягиваемую щпильку 1, уже предварительно затянутую гайкой 2, при этом стойки 4 опираются на крыщку 16. Затем на щпильку 1 навинчивается дополнительная гайка 3. Таким же образом устанавливаются тепловые домкраты на другие щпильки. После установки необходимого количеетва тепловых домкратов производится подсоединение нагревателей к источнику энергии и нагрев стоек 4 тепловых домкратов до необходимой температуры, достаточной для удлинения стоек и создания тем самым требуемого растягивающего усилия в щпильке. При достижении необходимой температуры гайка 2 доворачивается на величину зазора между данной гайкой и крышкой, образованного в результате взаимодействия элементов соединения под действием усилия возникщего в шпильке 1. После этого стойки 4 охлаждаются и дополнительная гайка 3 свинчивается со шпильки 1. В случае, если податливость элементов такова, что температура нагрева стоек 4 не сможет обеспечить требуемое усилие затяжки за один раз, дополнительная гайка 3 после охлаждения стоек 4 навинчивается на щпильку 1, ликвидируя зазор, образованный между нею и траверсой 7 в результате подтяжки гайки, после чего нагрев стоек 4 производится вновь. Таким образом цикл нагрев-охлаждение может быть повторен необходимое количество раз, пока в соединении не будет обеспечено необходимое усилие затяжки. Расположение нагревателя вне щпильки позволяет повысить мощность нагревателя, сократить расходы энергии на «паразитный нагрев щпильки и крь1щки, сохранить неизменным диаметр щпильки, который приходилось увеличивать из-за необходимости размещения нагревателя, вследствие последнего фактора-снижается металлоемкость соединения в целом, так как увеличение диаметра щпильки неизменно влечет за собой увеличение размера наружного диаметра крыщки и фланца корпуса сосуда высокого давления, а следовательно, и металлоемкости соединения в целом. Формула изобретения Устройство для растяжения резьбовых щпилек, содержащее стойку с нагревательным элементом, отличающееся тем, что, с целью повыщения надежности, оно снабжено дополнительными стойками, размещаемыми вместе с основной стойкой вокруг щпильки, траверсой, соединяющей стойки и имеющей осевое отверстие для закрепления шпильки, коллекторами в виде трубы для подачи и отвода охлаждающей рабочей среды и кожухами, охватывающими соответствующие стойки и соединенными с коллекторами. Источники информации, принятые во внимание при экспертизе 1. Румянцев О. В., Продан В. Д., Перщин А. Ф. О затяжке щпилек затворов сосудов высокого давления. - «Вестник машиностроения, 1969, № 5. 2. Авторское свидетельство СССР № 484981, кл. В 25 В 21/00, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой затяжки резьбовых соединений | 1985 |

|

SU1391871A1 |

| Станина механического пресса и способ ее затяжки | 1979 |

|

SU789283A1 |

| Устройство для групповой затяжки резьбовых соединений методом предварительной вытяжки | 1984 |

|

SU1180256A1 |

| Устройство для сборки и разборки резьбовых соединений | 1977 |

|

SU764968A1 |

| Устройство для затяжки крепежных деталей разъемов сосудов | 1987 |

|

SU1466923A1 |

| Устройство А.В.Якупа для затяжки крепежных шпилек фланцевых соединений трубопроводов | 1980 |

|

SU1211029A1 |

| Устройство для затяжки крышек сосудов высокого давления | 1980 |

|

SU998109A1 |

| Сосуд высокого давления | 1975 |

|

SU581351A1 |

| Соединение деталей встык | 1980 |

|

SU935653A2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И РАЗБОРКИ КРЕПЕЖНЫХ ДЕТАЛЕЙ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ СОСУДОВ ДАВЛЕНИЯ | 1994 |

|

RU2092303C1 |

Авторы

Даты

1980-07-23—Публикация

1977-08-18—Подача