I

Изобретение относится к механизированному сборочному инструменту и может быть использовано в любой отрасли промышленности, где есть необходимость механизации процесса сборки и разборки резьбовых соединений, в особенности групповых.

Известно устройство для сборки и разборки резьбовых соединений, состоящее из нескольких автономных или смонтированных на общей раме одноярусных гидравлических домкратов, подвод рабочей среды к каждому из которых осуществляется индивидуально от насоса высокого давления 1.

Недостатком указанного устройства является невозможность использования домкратов большой мощности, поскольку расстояние между резьбовыми соединениями не позволяет произвести их установку одновременно, что увеличивает пребывание обслуживающего персонала в опасной зоне из-за необходимости перестановки домкратов, а также то, что неодновременная затяжка резьбовых соединений снижает надежность герметизации собираемого изделия.

Наиболее близким решением из известных является устройство для сборки и разборки резьбовых соединений, содержащее

корпус, размещенные в нем гидроцилиндры с установленными ярусами порщнями, служащие для передачи от поршней усилия на резьбовое соединение тяги, и распределительный коллектор с клапанами для подачи рабочей среды под поршни гидроцилиндров 2.

Недостаток такого устройства заключается в том, что оно предназначено для работы только на одном конкретном изделии вследствие того, что количество поршней в ярусе и их расположение постоянно и строго зависит от количества и расположения резьбовых соединений изделия. Кроме того, каждый ярус-корпус представляет собой плиту (в частом случае диск) с большим количеством вскрытых ступенчатых полостей (отверстий), соединенных между собой, что требует высокой степени точности и чистоты их обработки, вследствие чего изготовление устройства связано с большой продолжительностью.

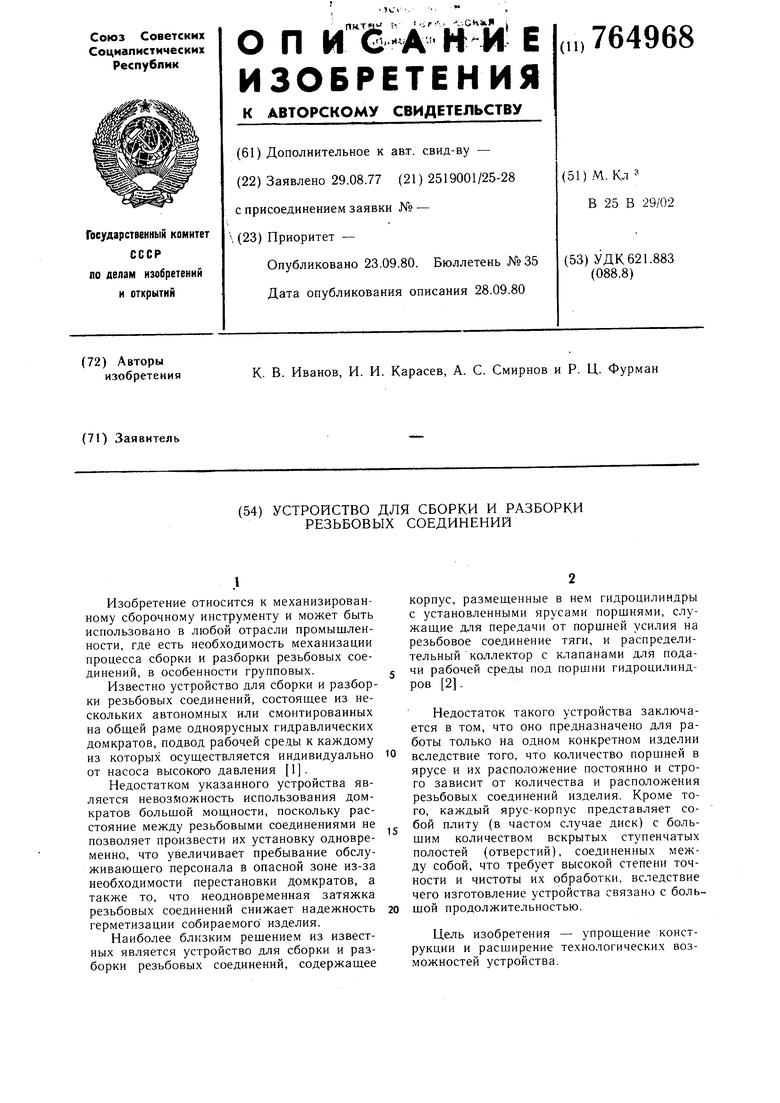

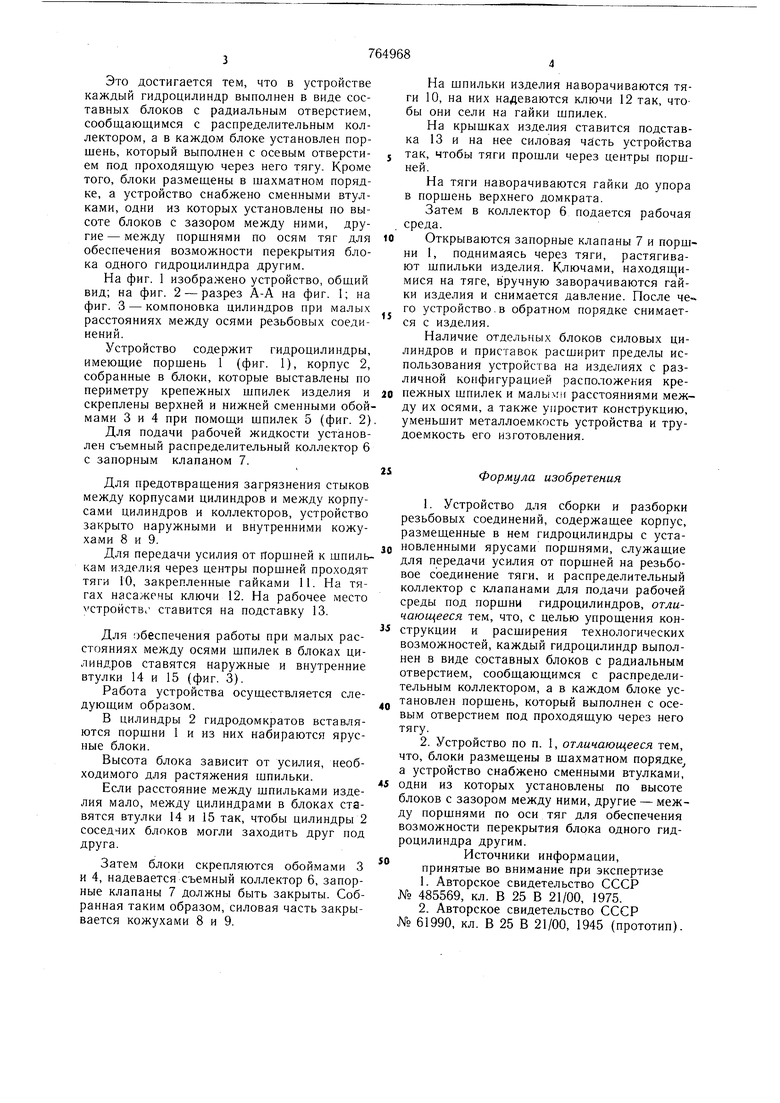

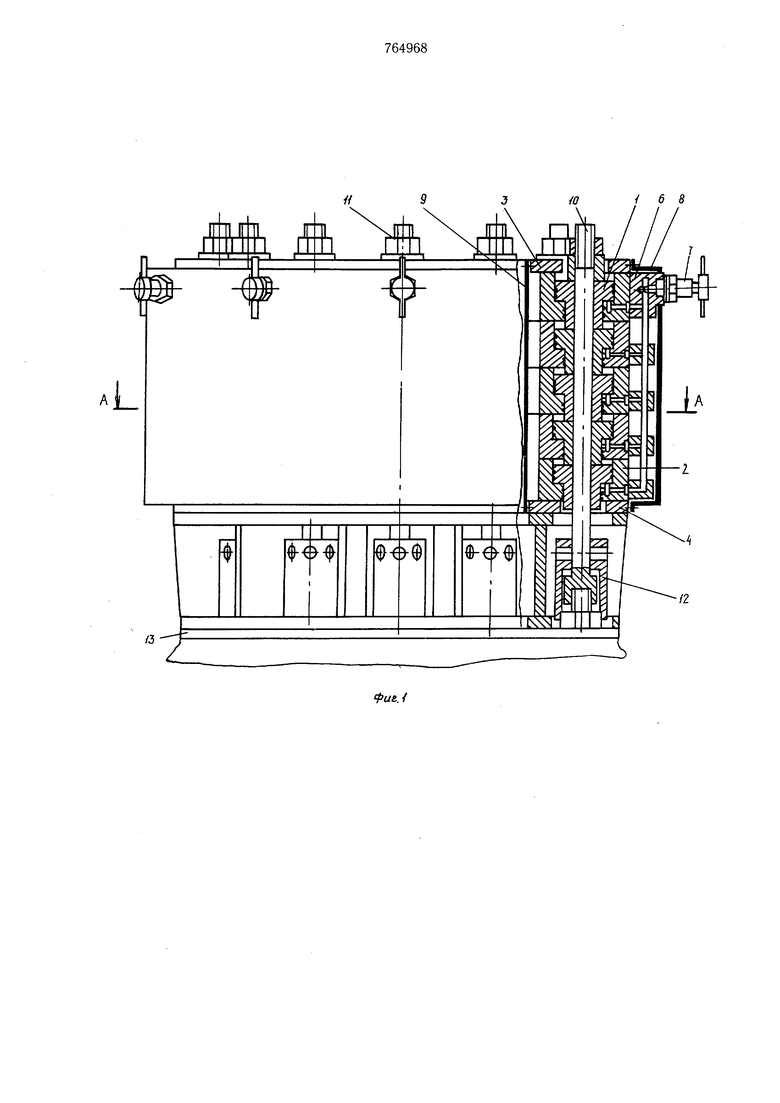

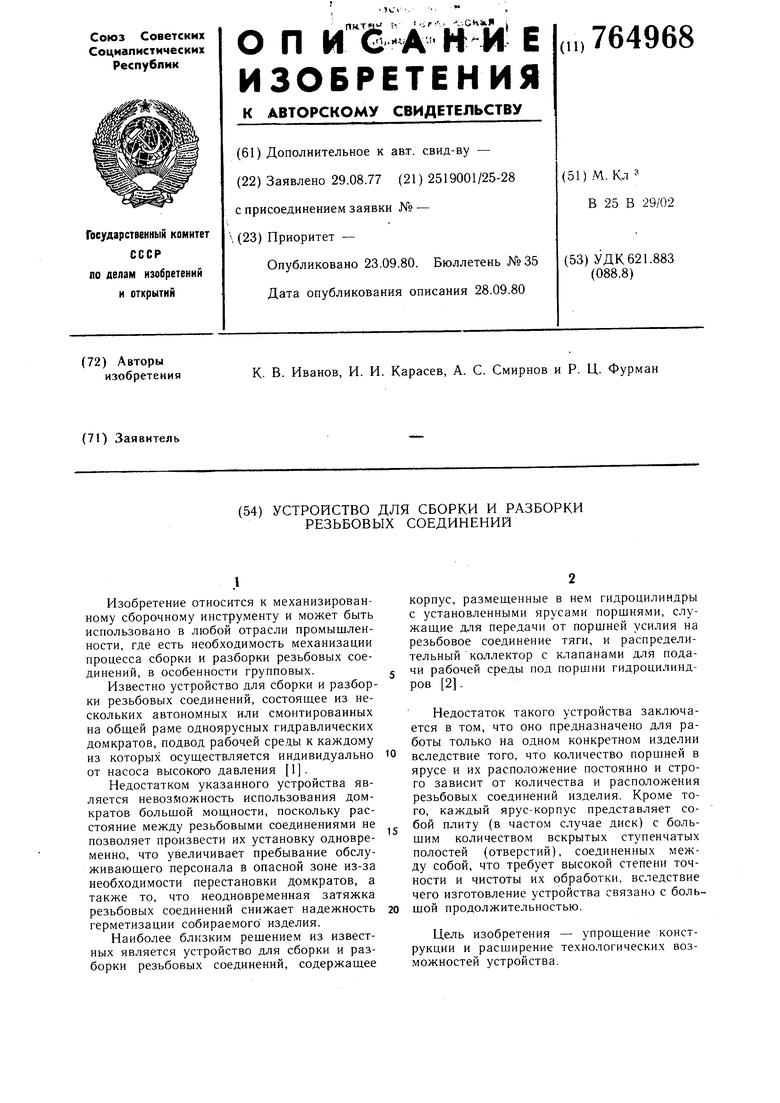

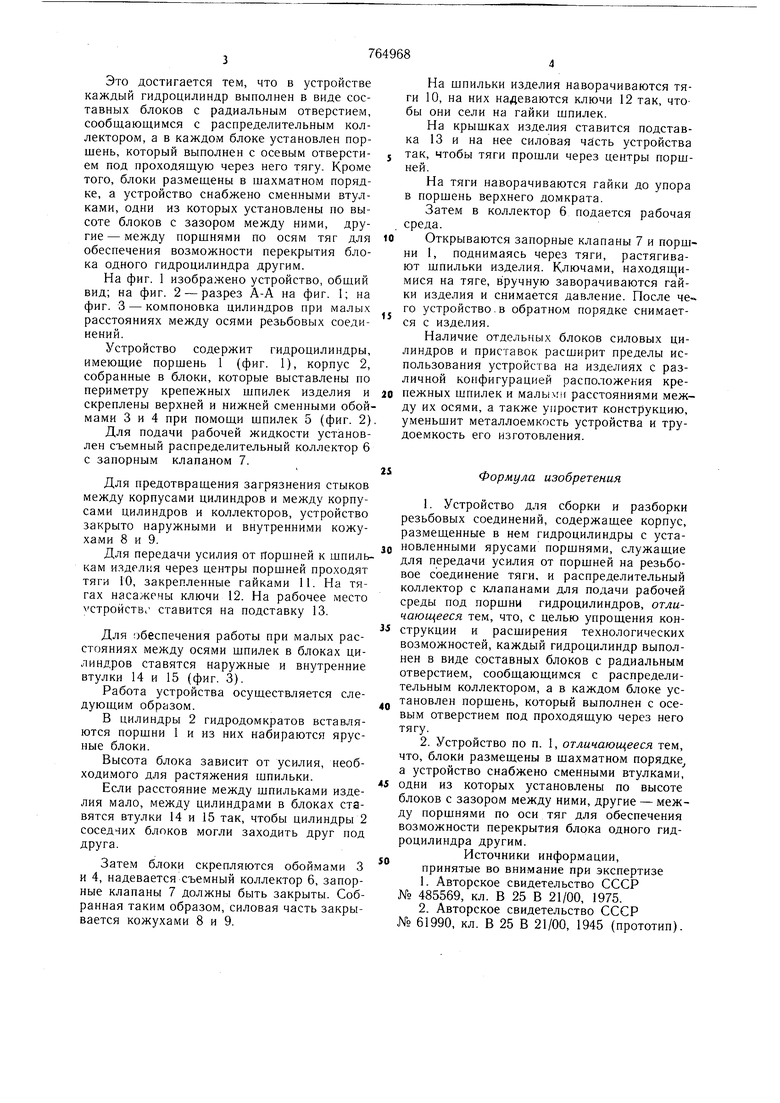

Цель изобретения - упрощение конструкции и расширение технологических возможностей устройства. Это достигается тем, что в устройстве каждый гидроцилиндр выполнен в виде составных блоков с радиальным отверстием, сообщающимся с распределительным коллектором, а в каждом блоке установлен порщень, который выполнен с осевым отверстием под проходящую через него тягу. Кроме того, блоки размещены в щахматном порядке, а устройство снабжено сменными втулками, одни из которых установлены по высоте блоков с зазором между ними, другие - между поршнями по осям тяг для обеспечения возможности перекрытия блока одного гидроцилиндра другим. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - компоновка цилиндров при малых расстояниях между осями резьбовых соединений. Устройство содержит гидроцилиндры, имеющие порщень 1 (фиг. 1), корпус 2, собранные в блоки, которые выставлены по периметру крепежных щпилек изделия и скреплены верхней и нижней сменными обоймами 3 и 4 при помощи щпилек 5 (фиг. 2) Для подачи рабочей жидкости установлен съемный распределительный коллектор 6 с запорным клапаном 7. Для предотвращения загрязнения стыков между корпусами цилиндров и между корпусами цилиндров и коллекторов, устройство закрыто наружными и внутренними кожухами 8 и 9. Для передачи усилия от ггорщней к шпилькам изделия через центры порщней проходят тяги 10, закрепленные гайками 11. На тягах насажены ключи 12. На рабочее место стройств1 ставится на подставку 13. Для обеспечения работы при малых расстояниях между осями шпилек в блоках цилиндров ставятся наружные и внутренние втулки 14 и 15 (фиг. 3). Работа устройства осуществляется следующим образом. В цилиндры 2 гидродомкратов вставляются поршни 1 и из них набираются ярусные блоки. Высота блока зависит от усилия, необходимого для растяжения шпильки. Если расстояние между шпильками изделия мало, между цилиндрами в блоках ставятся втулки 14 и 15 так, чтобы цилиндры 2 соседних блоков могли заходить друг под друга. Затем блоки скрепляются обоймами 3 и 4, надевается съемный коллектор 6, запорные клапаны 7 должны быть закрыты. Собранная таким образом, силовая часть закрывается кожухами 8 и 9. На шпильки изделия наворачиваются тяги 10, на них надеваются ключи 12 так, чтобы они сели на гайки шпилек. На крышках изделия ставится подставка 13 и на нее силовая чисть устройства так, чтобы тяги прошли через центры поршней. На тяги наворачиваются гайки до упора в порщень верхнего домкрата. Затем в коллектор 6 подается рабочая среда. Открываются запорные клапаны 7 и поршни 1, поднимаясь через тяги, растягивают шпильки изделия. Ключами, находяицимися на тяге, вручную заворачиваются гайки изделия и снимается давление. После че го устройство.в обратном порядке снимается с изделия. Наличие отдельных блоков силовых цилиндров и приставок расширит пределы использования устройства на изделиях с различной конфигурацией расположения крепежных шпилек и расстояниями между их осями, а также упростит конструкцию, уменьшит металлоемкость устройства и трудоемкость его изготовления. Формула изобретения 1.Устройство для сборки и разборки резьбовых соединений, содержащее корпус, размещенные в нем гидроцилиндры с установленными ярусами порщнями, служащие для передачи усилия от поршней на резьбовое соединение тяги, и распределительный коллектор с клапанами для подачи рабочей среды под поршни гидроцилиндров, отличающееся тем, что, с целью упрощения конструкции и расширения технологических возможностей, каждый гидроцилиндр выполнен в виде составных блоков с радиальным отверстием, сообщающимся с распределительным коллектором, а в каждом блоке установлен поршень, который выполнен с осевым отверстием под проходящую через него тягу. 2.Устройство по п. 1, отличающееся тем, что, блоки размещены в щахматном порядке а устройство снабжено сменными втулками, одни из которых установлены по высоте блоков с зазором между ними, другие - между порщнями по оси тяг для обеспечения возможности перекрытия блока одного гидроцилиндра другим. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 485569, кл. В 25 В 21/00, 1975. 2.Авторское свидетельство СССР № 61990, кл. В 25 В 21/00, 1945 (прототип). / 6 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки или разборки фланцевых соединений | 2016 |

|

RU2657150C2 |

| Устройство для групповой затяжки резьбовых шпилек крышек сосудов высокого давления | 1980 |

|

SU895644A1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ ШПИЛЕК | 2011 |

|

RU2458782C1 |

| Способ групповой вытяжки шпилек фланцевых соединений атомных энергетических установок посредством устройства для групповой вытяжки шпилек фланцевых соединений | 2021 |

|

RU2772005C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И РАЗБОРКИ КРЕПЕЖНЫХ ДЕТАЛЕЙ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ СОСУДОВ ДАВЛЕНИЯ | 1994 |

|

RU2092303C1 |

| Устройство для затяжки крупных резьбовых соединений | 1981 |

|

SU969509A1 |

| Автомат для сборки резьбовых соединений | 1978 |

|

SU751565A1 |

| Устройство для затяжки гаек крепежных шпилек | 1988 |

|

SU1648750A1 |

| Гидравлический подъемник,преимущественно скользящей опалубки | 1980 |

|

SU909078A1 |

| Устройство для групповой затяжки резьбовых шпилек крышек сосудов высокого давления | 1980 |

|

SU952571A1 |

Авторы

Даты

1980-09-23—Публикация

1977-08-29—Подача