(54) СПОСОБ ВЫПЛАВКИ ЛИГАТУРЫ Изобретение относится к черной металлурги а именно к производству лигатур с реакционными легирующими элементами. Лигатуры, на основе железа с легкоиспаряемыми реак1гионными легирующими элементами (V, Мо, W) в окислительной атмосфере выплавляют путем присадки. легирующих элементов в металлургическую основу 1 . Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ выплавки вольфрам -молибден содержащей лигатуры, согласно которому мета лические легирующие элементы вводят в расплав, полученный после проплавления шлакообразующих флюсов щелочноземельных металлов и ферросилиция при содержании кремния в металлическом расплаве 5-20% 2. Недостатком известных способов является интенсивный разгар футеровки свода печи в результате взаимодействия окислов легирующих элементов с материалом футеровки с образованием легкоплавких соединений, а также наличие тугоплавких карбидов, образующихся при взаимодействии легирующих элементов

. I

.л-.,, С углеродом, которые плохо растворяются в металлическом расплаве и осаждаются на под печи, обедняя сплав по содержанию легирующих элементов. Цель изобретения - повыщение стойкости футеровки свода печи и предотвращение осаждения на под печи карбидов легирующих элементов. Указанная цель достигается активированием перед вводом легирующих элементов щлакового расплава углеродом, взятым в количестве 1-10% от веса восстановленных щелочноземельных металлов, и перегревом расплава после ввода легирующих элементов на 100- 500 С выше температуры начала легирования. В электроплавильной печи проводят проплавление флюсов щёлочноземельных металлов (СаО, МдО, ВаО) и металлического восстановителя (ферросилиция, ферроалюминия, ферросиликоалюминия) ., После проплавления флюсов и восстановителя расплав активируют обработкой зтлеродом. Углерод, взаимодействуя со щелочноземельными металлами, образует растворимые 37 в шлаке карбиды (МеСа). Количество вводимого углерода составляет 1-10% от веса воестановленных щелочноземельных металлов. Это, как показывают опыты, обеспечивает нал чие в шлаке 1-10% восстановленных щелочноземельных металлов и их карбидов. ЗатеК в рашлав присаживают легирующие элементы в виде окислов, металлов или сплавов. Окисль легкоиснаряемых реакционных легирующих элементов (V20s, МоОз, WOs) при наличии в шлаке восстановительных ще.лочноэемельных металлов восстанавливаются jDJo металлов. При вэаимодействии окислов легирующих элементов с карбидами щелочноземельных металлов в шлаке образуются карбиды легирующих элементов и закись углерода, которая в атмосфере печи взаимодействует с летучими окислами легирующих элементов, восста навливая их до карбидов. Карбиды металла оседают на своде печи, образуя тугоплавкий налет, предотвращающий разгар футеровки в результате контакта реакпионных окислов легирующих элементов с материалом футеров После присадки легирующих элементов рас плав разогревают до температуры на 100-500 выше температуры начала легирования. При ЭТОМ часть щелочноземельных металлов начинает интенсивно испаряться, перемешивая металл, что предотвращает оседание на подину печи тугоплавких карбидов легирующих элементов,, Пары щелочноземельных металлов, пройдя через| слой расплава, восстанавливают пары окислов легирующих металлов, предупреждая их попадание на огнеупорный свод печи. При проведении плавки без активации шлакового расплава углеродом или при введении для активащш шлака углерода в количестве менее 1% от веса восстановленных щелочноземельных металлов из расплава возгоняется много реакщгонных окислов легирующих элементов, разрушающих футеровку свода печи. Введет1е при активации щлака )тлерода в количестве больше 10% реса восстановленных щелочноземельных металлов нецелесообразно, так как спЬсобствует переводу больщой массы щелочноземельных металлов из металлической части расплава в щлаковую. При нагревании расплава после легирования до температуры менее, чем на 100°С превыщающей температуру начала легирования, испарение щелочноземельттх металлов из металлического расплава незначительно, перемешивания металла не наблюдается и карбиды ле

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| Способ выплавки кремнистых ферросплавов | 1975 |

|

SU557119A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| Способ выплавки ванадийсодержащихСТАлЕй | 1979 |

|

SU836122A1 |

| Способ получения феррованадия | 1988 |

|

SU1666565A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ | 2016 |

|

RU2630101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2112070C1 |

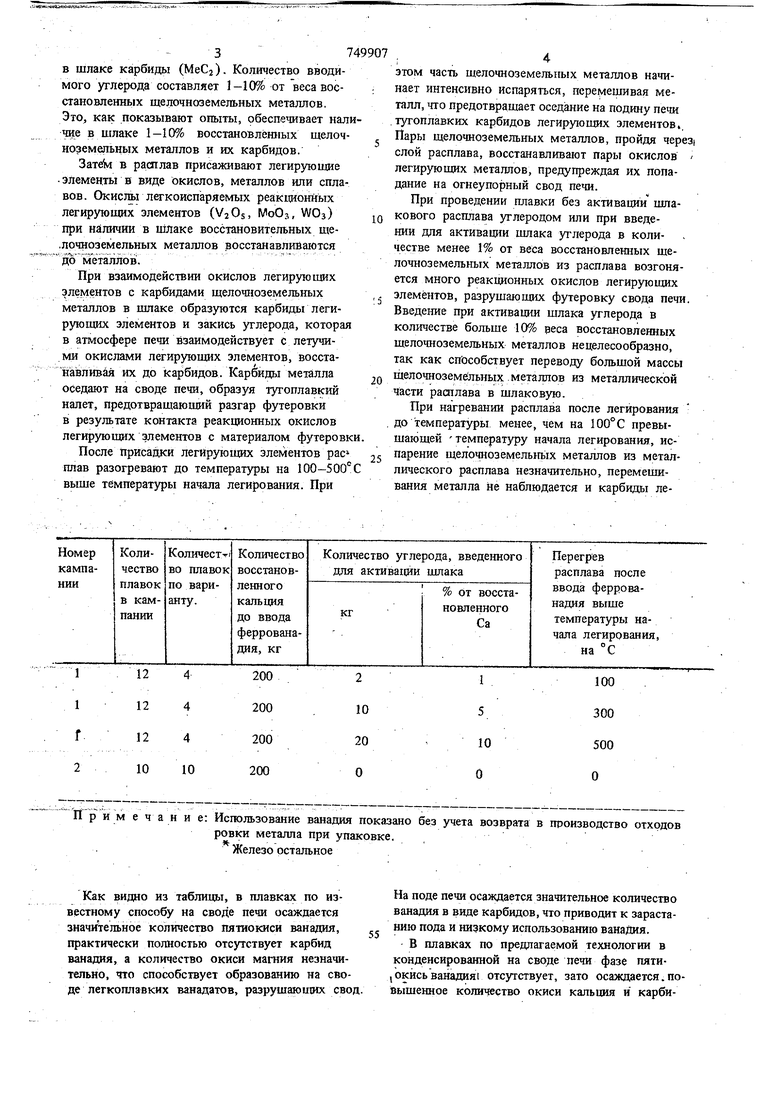

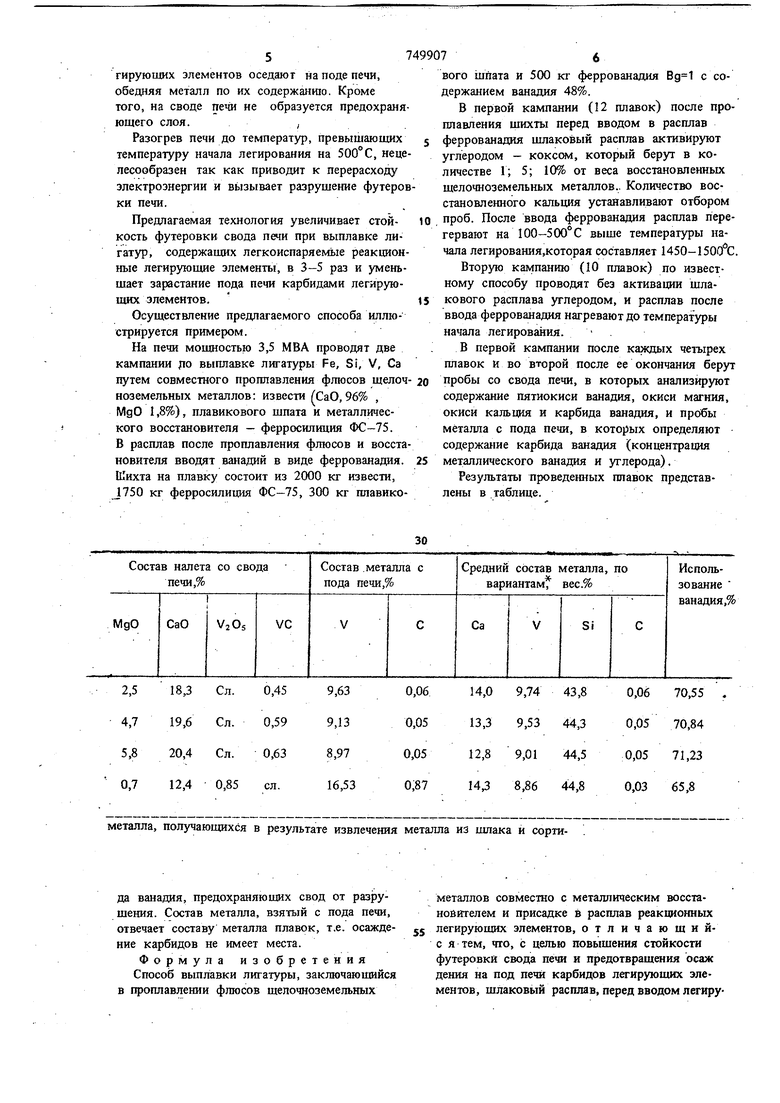

Примечание: Использование ванадия показано ровки металла при упаковке. Железо остальное

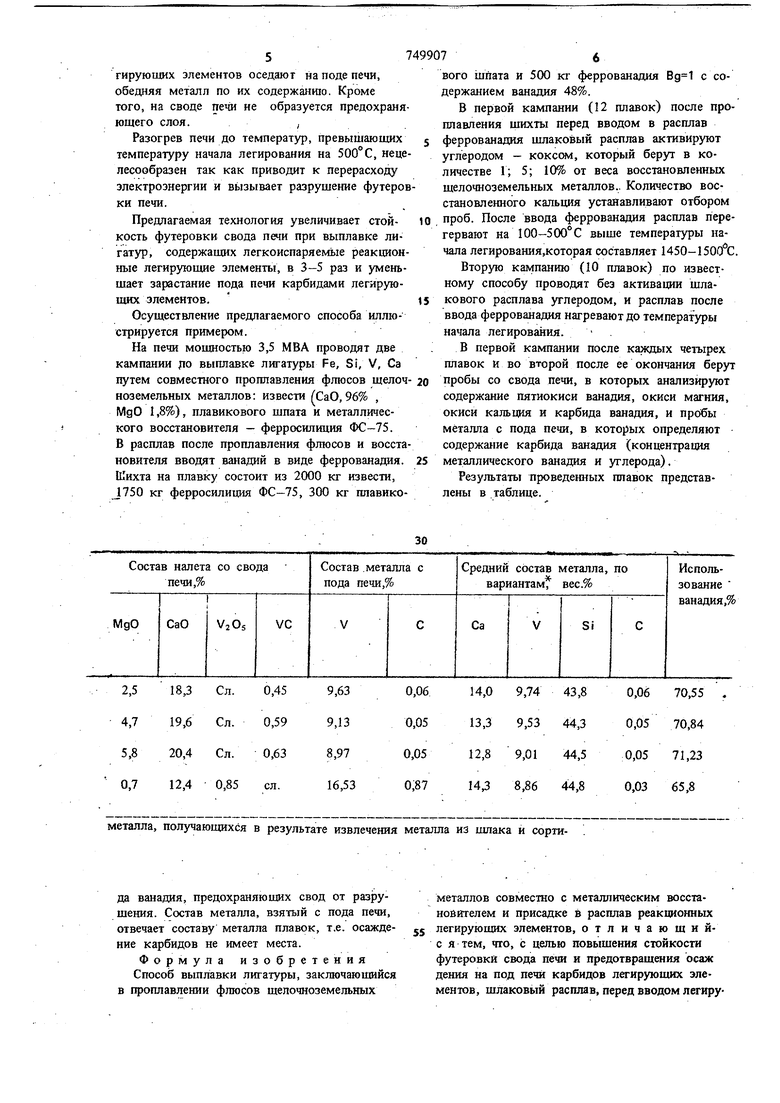

Как видно из таблицы, в плавках по известному способу на своде печи осаждается значительное количество пятиокиси ванадия, практически полностью отсутствует карбид ванадия, а количество окиси магния незначительно, что способствует образованию на своде легкоплавких ванадатов, разрушающих свод.

На поде печи осаждается значительное количество ванадия в виде карбидов, что приводит к зарастанию пода и низкому использованию ванаДия.

В плавках по предлагаемой технологии в конденсированной на своде печи фазе пяти,окись ванадия отсутствует, зато осаждается. повышенное количество окиси кальция и карбибез учета возврата в производство отходов гируюших элементов оседают на поде печи, обедняя металл по их содержангао. Кроме того, на своде печи не образуется предохраня ющего слоя., Разогрев печи до температур, превышающих температуру начала легирования на 500°С, неце лесообразен так как приводит к перерасходу электроэнергии и вызывает разрушение футеров ки печи. Предлагаемая технология увеличивает стойкость футеровки свода печи при выплавке лигатур, содержащих легкоиспаряемь1е реакцион ные легирующие элементы, в 3-5 раз и уменьшает зарастание пода печи карбидами легирующих элементов. Осуществление предлагаемого способа иллюстрируется примером. На печи мощностью 3,5 МВА проводят две кампании до выплавке лигатуры Fe, Si, V, Са путем совместного проплавления флюсов щелоч- 20 поземельных металлов: извести (СаО, 96% , МдО 1,8%), плавикового шпата и металлического восстановителя - ферросилиция ФС-75. В расплав после проплавления флюсов и восстановителя вводят ванадий в виде феррованадия. 25

Шихта на плавку состоит из 2000 кг извести, J750 кг ферросилиция ФС-75, 300 кг плавикометалла, получающихся в результате извлечения

да ванадия, предохраняюших свод от разрушения. Состав металла, взятый с пода печи, отвечает составу металла плавок, т.е. осаждение карбидов не имеет места.

Формула изобретения Способ выплавки лигатуры, заключающийся в проплавлении флюсов щелочноземельных 7

Результаты проведенных плавок представлены в таблице.

металлов совместно с металлическим восстановителем и присадке в расплав реакционных легирующих элементов, отличающийся тем, что, с целью повышения стойкости футеровки свода печи и предотвращения осаж дения на под печи карбидов легирующих элементов, шлаковый расплав, перед вводом легиру76вого шпата и 500 кг феррованадия с содержанием ванадия 48%. В первой кампании (12 плавок) после проплавления шихты перед вводом в расплав феррованадия щлаковый расплав активируют углеродом - коксом, который берут в количестве Г; 5; 10% от веса восстановленных щелочноземельных металлов.. Количество восстановленного кальш1я устанавливают отбором проб. После ввода феррованадия расплав перегервают на 100-500С выше температуры начала легирования,которая составляет 1450-1500С. Вторую кампанию (Ю плавок) по известному способу проводят без активации шлакового расплава углеродом, и расплав после ввода феррованадия нагревают до температуры начала легирования. . В первой кампании после каждых четарех плавок и во второй после ее окончания берут пробы со свода печи, в которых анализируют содержание пятиокиси ванадия, окиси магния, окиси калыщя и карбида ванадия, и пробы металла с пода печи, в которых определяют содержа 1ие карбида ванадия (концентрация металлического ванадия и углерода). металла из шлака и сорти7- 7499078

ющйэс элементов, активируют углеродом, взя-- Источники информации,

ть1м в количестве 1-10% от веса восстанов-принятые во внимание при экспертизе

леннь1Х щелочноземельных металлов, а после1. Рысс М. А. Производство ферросплавов

t rttefe j«mmx элементов распла18 пёрегре-М., Металлургия, 1975.

вают на 100-500°С выше температуры начала2. Авторское свидетельство СССР № 349730,

легирования.кл. С 21 С 7/00, 1970.

Авторы

Даты

1980-07-23—Публикация

1976-11-29—Подача