(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЛОКНИСТОГО Изобретение относится к текстильной промышленности в частности к оборудовангао для очистки шерсти на предприятиях первичной обработки шерсти. Известно устройство для очистки волокнистого материала,содержащее колковый барабан, установленный в рабочей камере, состоящей из двух частей, с пер форированной нижней частью, и расположенный под камерой лоток с виброхтриводом Y . Это устройство достаточно эффективно при обработке сырья, имеющего загрязнения в основном на поверхности. Недостатком известного устройства является плохая очистка волокна от содержащихся в его массе пыли и твердых частиц минерального и органического происхождения. С целью интенсификации процесса очистки устройство снабжено системой отсоса запьтлешюго воздуха из камеры, при этом барабан имеет перфорированный участок, а нижняя часть камеры

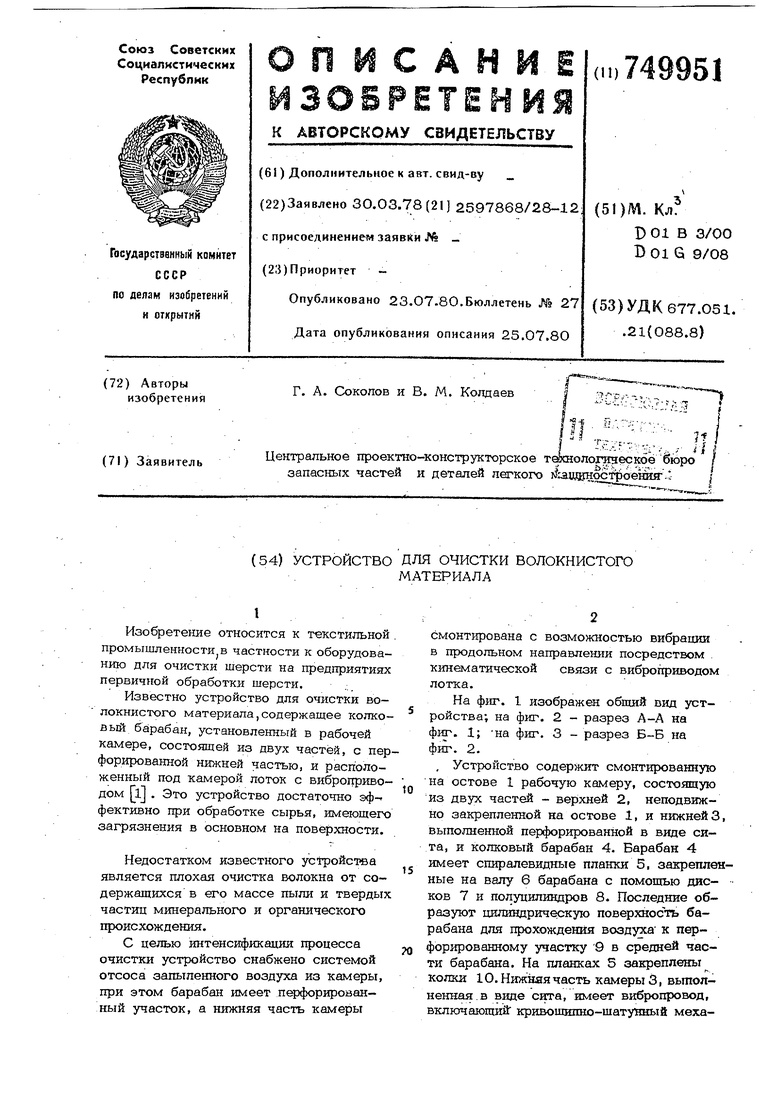

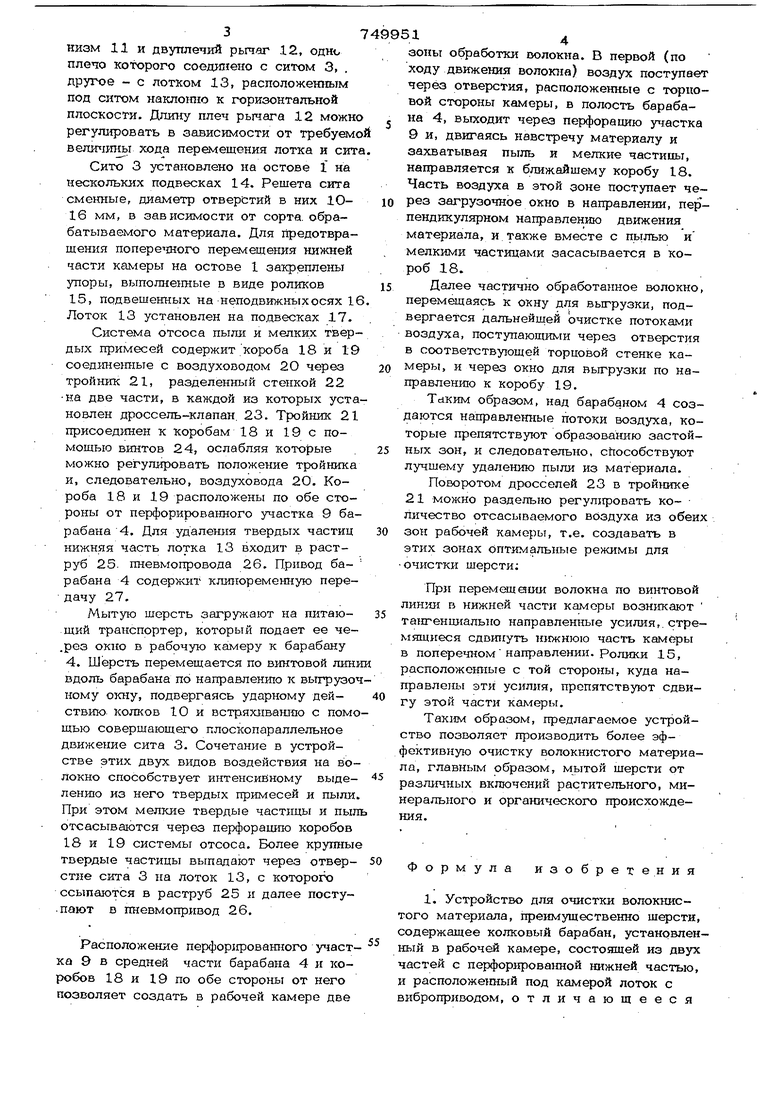

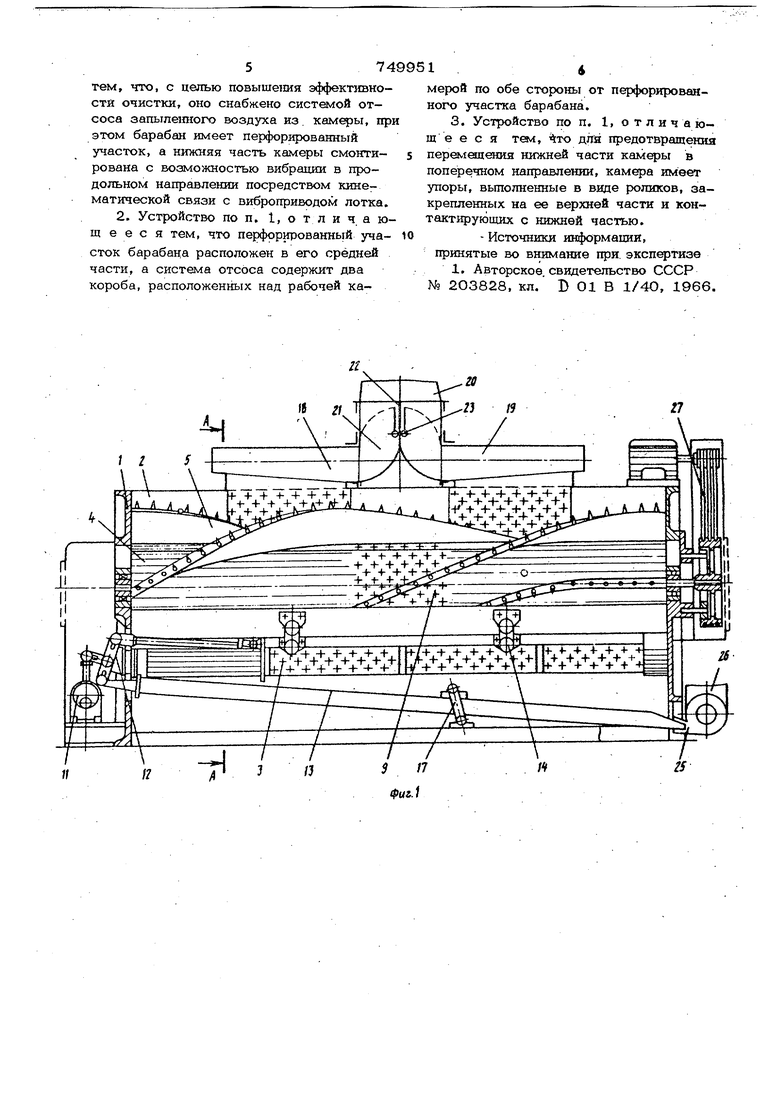

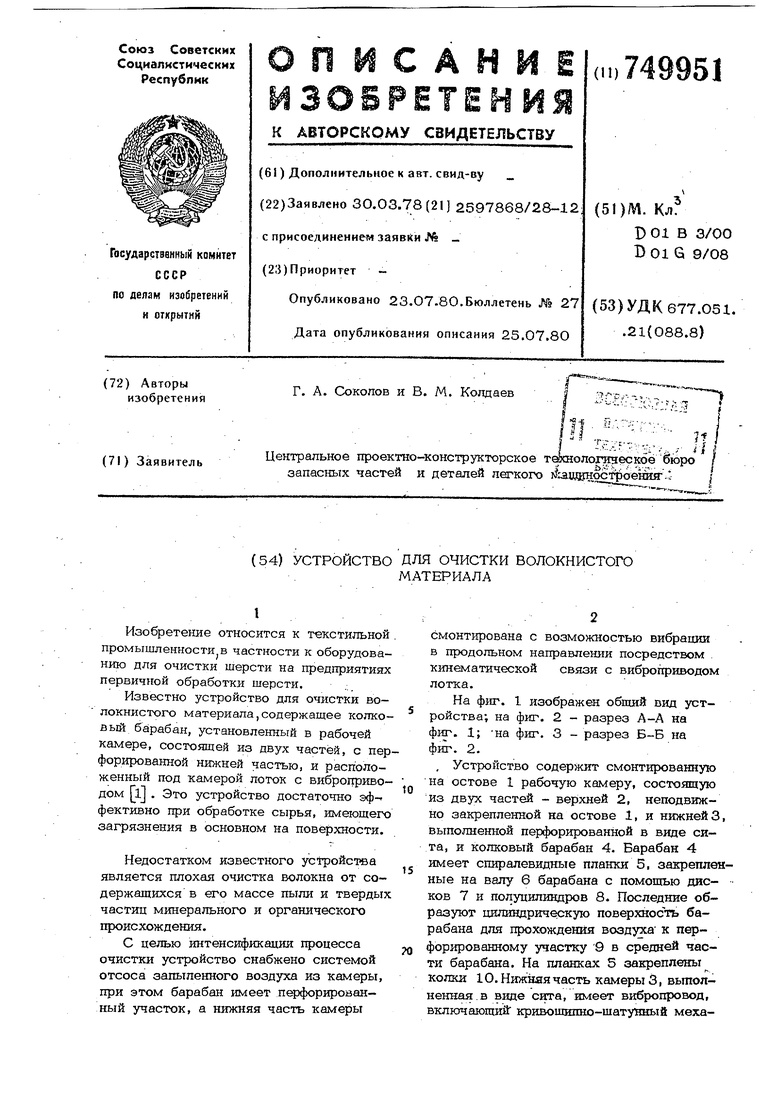

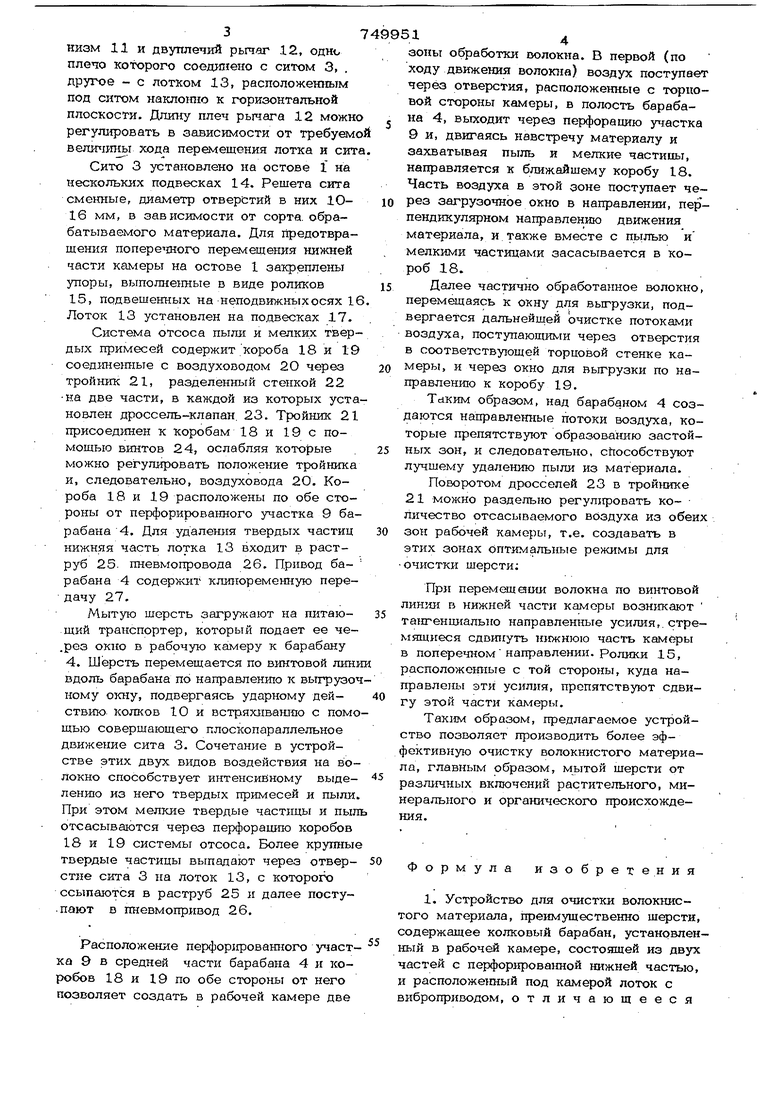

МАТЕРИАЛА смонтрфована с возможностью вибрации в продольном направлении посредством кинематической связи с виброгфиводом лотка. На фиг. 1 изображен общий вид устройства; на фиг. 2 - разрез А-А на фж. 1; на фиг. 3 - разрез Б-Б на фиг. 2. , Устройство содержит смонтированную на остове 1 рабочую камеру, состоящую из двух частей - верхней 2, неподвижно закрепленной на остове 1, и нижней 3, выполненной перфорированной в виде сита, и колковый барабан 4. Барабан 4 имеет спиралевидные планки 5, закреттленные на валу 6 барабана с помощью дисков 7 и полуцилиндров 8. Последние образуют цилиндрическую поверхность барабана для прохождения воздуха к перфорированному участку 9 в средней части барабана. На планках 5 закреплены колки 10. Нижняя часть камеры 3, вьтолненная.в виде сита, имеет вибропровод, включающий: кривошипно-шатунный механизм 11 и двуплечий рычаг 12, одно плечо которого соединено с ситом 3, . другое - с лотком 13, расположетсым под ситом наклогаю к горизонтальной плоскости. Длину плеч рычага 12 можно регулировать в зависимости от требуемо вегцгчины хода перемещения лотка и сита Сито 3 установлено на остове 1 на нескольких подвесках 14. Решета сита CMemibie, диаметр отверстий в них 1О16 мм, в зависимости от сорта, обрабатываемого материала. Для предотвращения поперечного перемещения нижней части камеры на остове 1 закреплены упоры, выполненные в виде роликов 15, подвешенных на-неподвижныхосях 16 Лоток 13 установлен на подвесках 17. Система отсоса пыли и мелких твердых примесей содержит короба 18 и 19 соединеш1ые с воздуховодом 20 через тройнрпс 21, разделенный стенкой 22 на две части, в каждой из которых уста новлен дроссель-клапан. 23. Тройник 21 присоединен к коробам 18 и 19с помощью винтов 24, ослабляя которые можно регулировать положение тройника и, следовательно, воздуховода 20. Короба 18 и 19 расположены по обе стороны от перфорированного участка 9 барабана 4. Для удаления твердых частиц нижняя часть лотка 13 входит в раструб 25. пневмопровода 26. Привод барабана 4 содержит клиноременную передачу 27. Мытую шерсть загружают на питающий транспортер, который подает ее че.рез окно в рабочую камеру к барабану 4. Шерсть перемещается по винтовой лин вдоль барабана по направлению к выгрузо ному окну, подвергаясь ударному действию колков 10 и встряхивашоо с помо щью совершающего плоскопараллельное движение сита 3. Сочетание в устройстве этих двух видов воздействия на воЛокно способствует интенсивному выделению из него твердых примесей и пыли При этом мелкие твердые частицы и пыл отсасываются через перфорацию коробов 18 и 19 системы отсоса. Более крупны твердые частицы выпадают через отверстне сита 3 на лоток 13, с которого ссыпаются в раструб 25 и далее поступают в пневмопривод 26. Расположение перфорзфованного участ ка 9 в средней части барабана 4 и 7соробов 18 и 19 по обе стороны от него позволяет создать в рабочей камере две 14 зоны обработки волокна. В первой (по ходу движения волокна) воздух поступает через отверстия, расположенные с торцовой стороны камеры, в полость барабана 4, выходит через перфорацию участка 9 и, двигаясь навстречу материалу и захватывая пыль и мелкие частицы, направляется к ближайшему коробу 18. Часть воздуха в этой зоне поступает через загрузочное окно в направлении, перпендикулярном направлению движения материала, и также вместе с пылью и мелкими частицами засасывается в короб 18. Далее частично обработанное волокно, перемещаясь к окну для выгрузки, подвергается дальнейшей очистке потоками воздуха, поступающими через отверстия в соответствующей торцовой стенке камеры, и через окно для вьп рузки по направлению к коробу 19. Тйким образом, над барабаном 4 создаются направленные потоки воздуха, которые препятствуют образованию застойных зон, и следовательно, способствуют лучшему удалению пыли из материала. Поворотом дросселей 23 в тройчатке 21 можно раздельно регул1фовать ко- личество отсасываемого воздуха из обеих зон рабочей каморы, т.е. создавать в этих зонах оптимальные режимы для очистки шерсти; При перемещаош волокна по винтовой лишш в нижней части камеры возшпсают тангенциально направленные усилия,. стремящиеся сдвинуть нижнюю часть камеры в поперечном направлении. Ролики 15, расположенные с той стороны, куда направлены эти усилия, препятствуют сдвигу этой части камеры. Таким образом, предлагаемое устройство позволяет производить более эффективную очистку волокнистого материала, главным образом, мытой шерсти от различных включений растительного, минерального и органического происхождения. Формула изобретения 1. Устройство для очистки волокнистого материала, преимущественно шерсти, содержащее колковый барабан, установленный в рабочей камере, состоящей из двух частей с перфор1фова1шой нижней частью, и расположетшый под камерой лоток с виброприводом, отличающееся 574 тем, что, с целью повыше1шя эффективности очистки, оно снабжено системой отсоса запылешюго воздуха из камеры, пр этом барабан имеет перфорированный участок, а нижняя часть камеры смонтирована с возможностью вибрашш в продольном направлении посредством кинематической связи с виброприводом лотка. 2, Устройство по п. I, о т л и ч а ющ е е с я тем, что перфорированный участок барабана расположен в его средней части, а система отсоса содержит два короба, расположенных над рабочей ка14мерой по обе стороны от перфорированного участка барабана. 3. Устройство по п. 1, отличаю- щ е е с я тем, то дпн предотвращения перемещения нижней части камеры в поперечном направлении, камера имеет упоры, вьшолненные в виде роликов, закрепленных на ее верхней части и контактирующих с нижней частью. - Источники информации, принятые во внимание при. экспертизе 1. Авторское, сввдетельство СССР № 2О3828, кл. В 01 В 1/4О, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ОБЕСПЫЛИВАНИЯ ВОЛОКНИСТОГОМАТЕРИАЛА | 1972 |

|

SU354026A1 |

| Трепальная машина | 1985 |

|

SU1298267A1 |

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2022 |

|

RU2785538C1 |

| Устройство для обеспыливания лоскута | 1974 |

|

SU519519A1 |

| ТРЕПАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ВОЛОКНИСТОГОМАТЕРИАЛА | 1970 |

|

SU266628A1 |

| Устройство для мойки волокнистого материала | 1975 |

|

SU557125A1 |

| Устройство для очистки хлопковых семян" | 1961 |

|

SU145692A1 |

| Устройство для рыхления волокнистого материала | 1978 |

|

SU775199A1 |

| Устройство для очистки хлопка-сырца | 1990 |

|

SU1772225A1 |

| МАШИНА ДЛЯ РЫХЛЕНИЯ И ОЧИСТКИ ШЕРСТИ | 1998 |

|

RU2128735C1 |

Авторы

Даты

1980-07-23—Публикация

1978-03-30—Подача