I

Изобретение относится к строительной индустрии, а именно, к способам и устройствам для изготовления предварительно напряженных железобетонных изделий.

Известен способ изготовления предварительно напряженных железобетонных изделий путем натяжения арматуры на упоры поддон-вагонеток, подачи бетонной смеси, ее уплотнения, термообработки с последующей передачей усилия арматуры с поддона на затвердевшую бетонную смесь 1.

Недостатком этого способа является большая металлоемкость технологического процесса изготовления железобетонных изделий, так как поддон-вагонетка сопровождает изделие в течение всего технологического процесса.

Наиболее близок к предлагаемому изобретению способ изготовления предварительно напряженных железобетонных изделий путем натяжения арматуры на торцовые элементы, подачи бетонной смеси, ее уплотнения, термообработки, первоначальной передачи напряжения с арматуры на торцовые элементы и последующей передачи усилия предварительного обжатия через арматуру на затвердевшую бетонную смесь, причем

передачу напряжений с арматуры на торцобые элементы производят после термовлажностной обработки при достижении бетоном прочности 30-50% от марочной с последующей термообработкой с торцовыми элементами без формы изделия 2.

Однако этот способ применим только для изготовления центральносжатых арматурой изделий, как например, труб, электроопор и т. д.

10 Цель изобретения - сокращение металлоемкости технологического процесса.

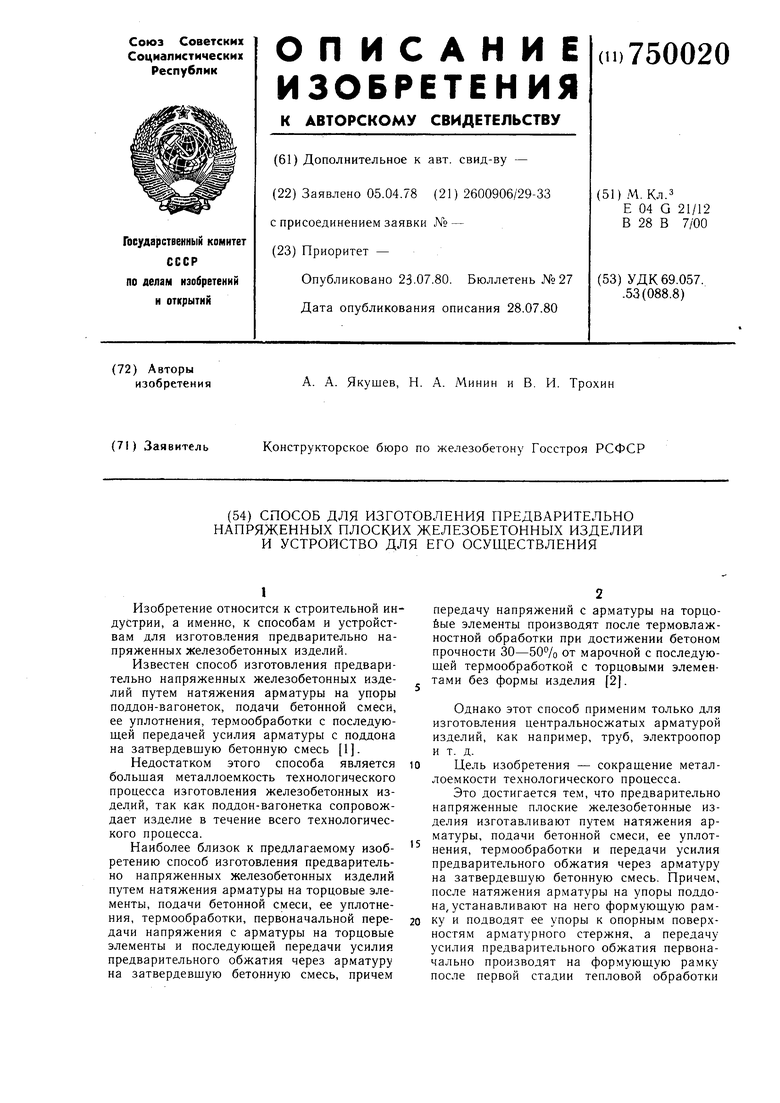

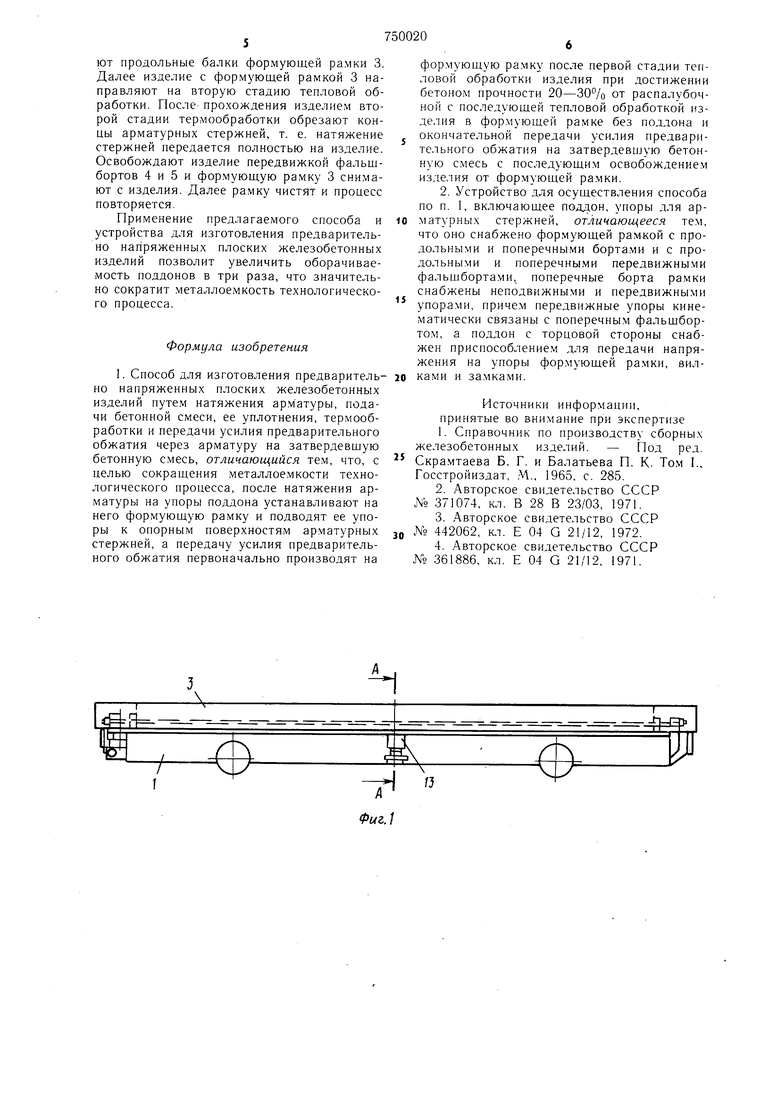

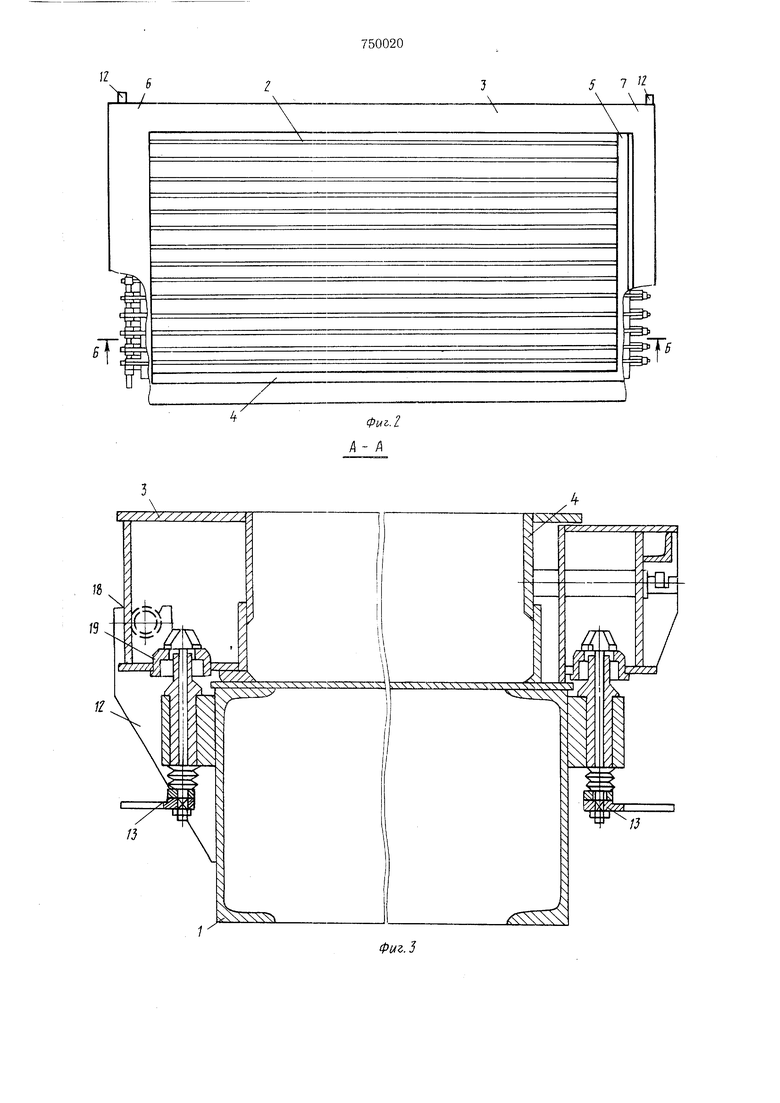

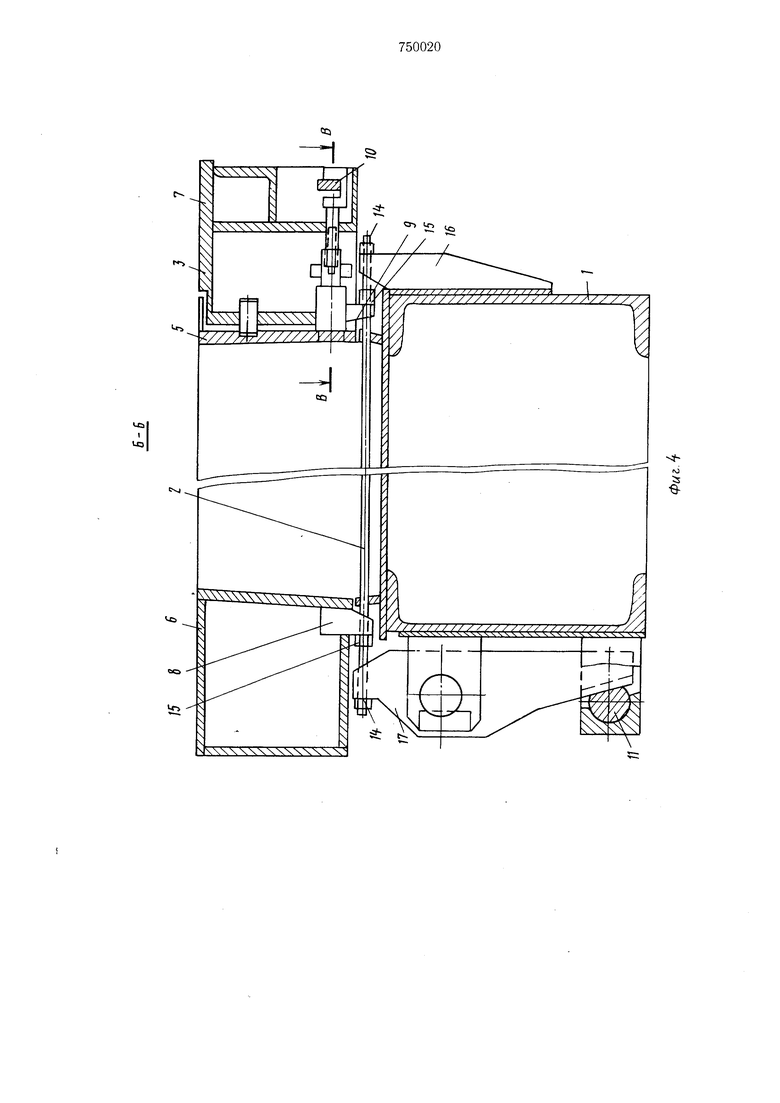

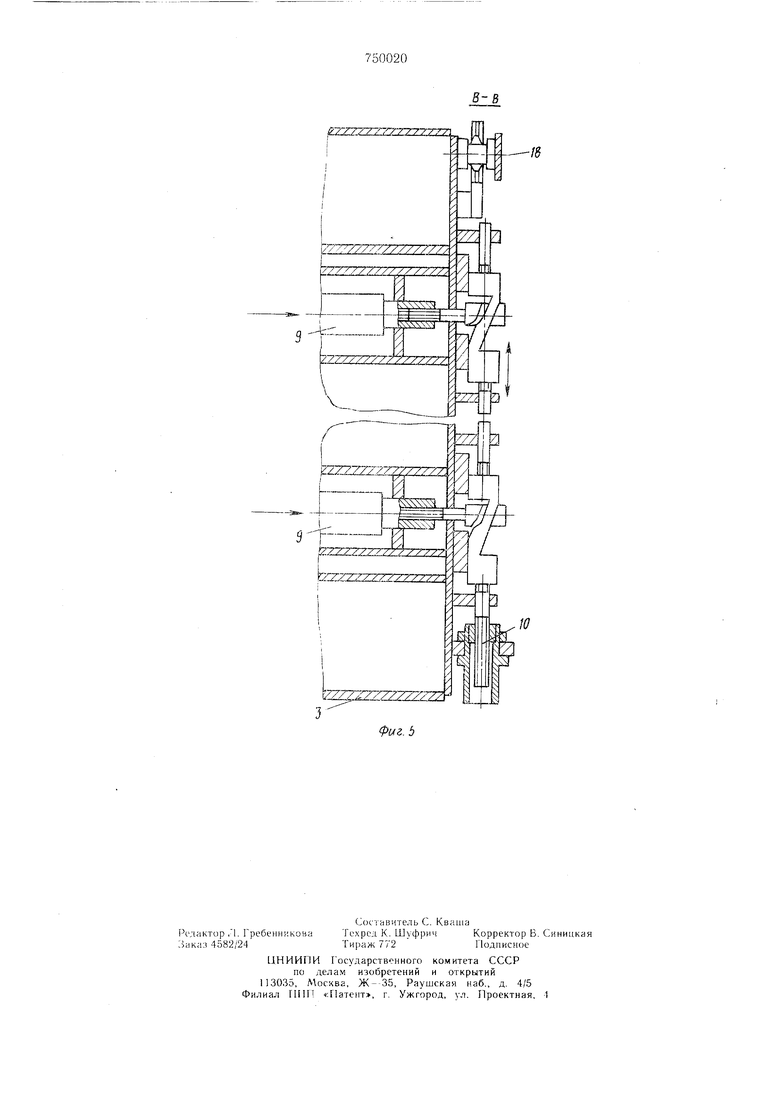

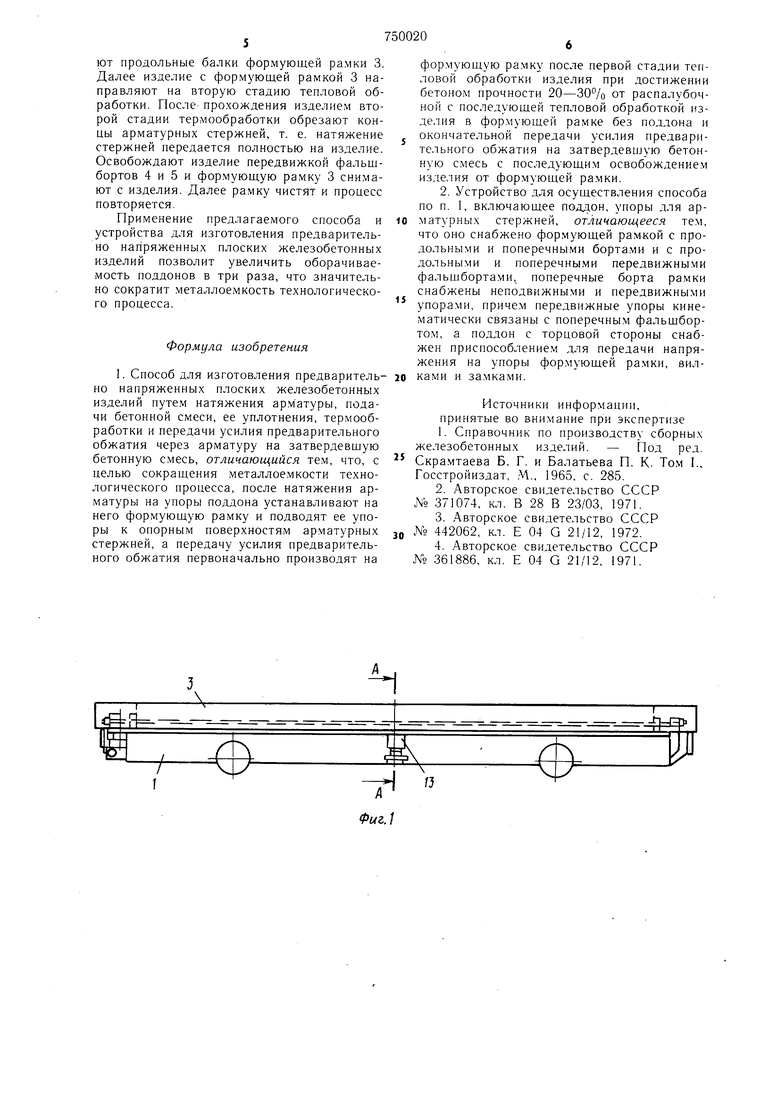

Это достигается тем, что предварительно напряженные плоские железобетонные изделия изготавливают путем натяжения арматуры, подачи бетонной смеси, ее уплот15нения, термообработки и передачи усилия предварительного обжатия через арматуру на затвердевшую бетонную смесь. Причем, после натяжения арматуры на упоры поддона, устанавливают на него формующую рамку и подводят ее упоры к опорным поверхностям арматурного стержня, а передачу усилия предварительного обжатия первоначально производят на формующую рамку после первой стадии тепловой обработки изделия при достижении оетоном прочности 20-30% от расиалубочной с последующей тепловой обработкой изделий в формуюп1ей рамке без поддона и окончательной передачи усилия предварительного обжатия на затвердевшую бетонную смесь с последуюишм освобождением изделия от формующей рамки. Для осуществления предлагаемого способа отсутствует устройство. Известна форма для изготовления железобетонных изделий. включающая поддон с поворотными торцовыми элементами, на которых закреплены упоры для арматурньгх стержней. Торцовые элементы в верхней части соединены с поддоном гибким листом 3. Наиболее близка к предлагаемому изобретению форма для изготовления железобетонных изделий, включающая борта, закрепленные на поддоне, на торцовых выступах которого закреплены анкерные упоры 4. В таких формах для изготовления предварительно напряженных железобетонных изделий поддон должен сопровождать изделие весь технологический процесс. Цель изобретения - сокращение металлоемкости технологического процесса. Это достигается тем, что устройство включает поддон, упоры для арматурных стержней и формующую рамку с продольным и поперечным передвижпыми фальщбортами. Поперечные борта формующей рамки снабжены неподвижны.ми и передвижными упорами, причем передвижные упоры кинематически связаны с поперечным фальшбортом. 1оддон с торцовой стороны снабжен приспособлением для передачи напряжения на упоры формующей рамки, вилками и замкам и. Предложенный способ заключается в том, что напрягаемые арматурные стержни устанавливают на упоры поддона с передачей силы натяжения стержней на поддон, укладывают на поддон формующую рамку и подводят ее упоры к опорным поЕ.ерхностям арматурных стержней. Фор.му заполняют бетонной смесью с соответствующим уплотнением ее и направляют на первую стадию тепловой обработки. При достижении бетоном прочности 20-30% от распалубочной тепловую обработку заканчивают и производят первую передачу усилий предварительного обжатия на бетон через формующую рамку. изделие в формуюп1,ей рамке сдвигают относительно поддона, отделяют поддон от изделия, исключая его из данного производственного гщкла, и ис1гэльзуют в новом цикле производства. Изделие вместе с формующей рамкой направляют на вторую стадию тепловой обработки. После того, как изделие достигает требуе.мой прочности, производят окончательную передачу усилия предварительного обжатия на бетон и формующую рамку отделяют от изделия. На фиг. 1 изображено устройство для осуществления предлагаемого способа, вид спереди; на фиг.- 2 - то же, вид в плане; на фиг. 3 - сечение А - А на фиг. 5; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В - В па фиг. 4. Устройство включает поддон 1 с упорами для арматурных стержней 2, формующую рамку 3. Формующая рамка 3 снабжена продольным 4 и поперечным 5 фальщбортами. Поперечные борта 6 и 7 формующей рамки 3 снабжены постоянными 8 и передвижными 9 упорами. Причем передвижные упоры 9 кинематически связаны с поперечным фальщбортом 5, например, посредством винтового механизма 10. Поддон 1 с торцовой стороны снабжен приспособлением 11 для передачи папряжения на упоры 8 и 9 формующей рамки 3. С одной стороны поддона 1 на продольных балках его рамы по концам выполнены вилки 12 для фиксации формующей рамки 3. Для прижатия формующей рамки 3 к поддону 1 па продольных балках рамы поддона в средней части установлены с двух сторон замки 13, например, винтовые прижимы. Каждый арматурный стержень 2 выполнен по концам с опорными поверхностями 14, 15 по две с каждой стороны, взаимодействуюншми с неподвижными упорами 16 поддона 1, подвижны.ми упорами 17 приспособления 1 для передачи напряжения и упорами В и 9 формующей рамки 3. Формующая рамка 3 снабжена по двум углам цапфами 18, соответствующими вилками 12 на поддопе. На продольных балках формующей рамки в средней части снизу вь толнены бобышки 19 с возможностью прижатия ее к поддону 1. Устройство для изготовления предварительно напряженных железобетонных изделий работает следуюп;и.м образо.м. Нагретые арматурные стержни 2 с четырьмя опорными поверхностями 14 и 15 укладывают на упоры 16 и 17 поддона 1. Упоры приспособления 11 находятся в рабочем положении. При остывании стержни получают требуемое натяжение. Далее формую1цую рамку 3 устанавливают цапфами 18 в вилки 12 поддона 1. Упоры 8 и передвижные упоры 9 фальщборта 5 винтовым механизмом 10 прижимают к двум внутренним опорам каждого арматурного стержня. Затем формующую рамку 3 замками 13 прижи.мают к поддону 1. Форму заполняют бетонной смесью, уплотняют и направляют на первую стадию тепловой обработки. После прохождения изделием первой стадии тепловой обработки формующую рамку 3 с изделием отделяют от поддона 1. Для этого формующую рамку 3 освобождают от замков 13, освобождают упоры приспособления 11 и усилие натяжения арматуры передают на фор.мующую рамку 3. Мо.мент от нецентрального приложения силы воспринимают продольные балки формующей рамки 3. Далее изделие с формующей рамкой 3 направляют на вторую стадию тепловой обработки. После прохождения изделием второй стадии термообработки обрезают концы арматурных стержней, т. е. натяжение стержней передается полностью на изделие. Освобождают изделие передвижкой фальщбортов 4 и 5 и формующую рамку 3 снимают с изделия. Далее рамку чистят и процесс повторяется. Применение предлагаемого способа и устройства для изготовления предварительно наг1ряженных плоских железобетонных изделий позволит увеличить оборачиваемость поддонов в три раза, что значительно сократит металлоемкость технологического процесса. Формула изобретения 1. Способ для изготовления предваритель но напряженных плоских железобетонных изделий путем натяжения арматуры, подачи бетонной смеси, ее уплотнения, термообработки и передачи усилия предварительного обжатия через арматуру на затвердевщую бетонную смесь, отличающийся тем, что, с целью сокращения металлоемкости технологического процесса, после натяжения арматуры на упоры поддона устанавливают на него формующую ра.мку и подводят ее упоры к опорным поверхностям арматурных стержней, а передачу усилия предварительного обжатия первоначально производят на 0формующую рамку после первой стадии тепловой обработки изделия при достижении бетоном прочности 20-30% от распалубочной с последующей тепловой обработкой изделия в формующей рамке без поддона и окончательной передачи усилия предварительного обжатия на затвердевшую бетонную смесь с последующим освобождением изделия от формующей рамки. 2. Устройство для осуществления способа по п. 1, включающее поддон, упоры для арматурных стержней, отличающееся тем, что оно снабжено формующей рамкой с продольны.ми и поперечными бортами и с продольными и поперечными передвижными фальшбортами, поперечные борта рамки снабжены неподвижными и передвижными упорами, причем передвижные упоры кинематически связаны с поперечным фальшбортом, а поддон с торцовой стороны снабжен приспособлением для передачи напряжения на упоры формующей ра.мки, вилками и замками. Источники информации, принятые во внимание при экспертизе 1.Справочник по производству сборны.х железобетонных издev ий. - Под ред. Скрамтаева Б. Г. и Балатьева П. К. Том I., Госстройиздат, .М., 1965. с. 285. 2.Авторское свидетельство СССР № 371074, кл. В 28 В 23/03, 1971. 3.Авторское свидетельство СССР № 442062, кл. Е 04 G 21/12, 1972. 4.Авторское свидетельство СССР № 361886, кл. Е 04 G 21/12, 1971.

г

L

5 7 /(

to

I

10

M

:5

Авторы

Даты

1980-07-23—Публикация

1978-04-05—Подача