Изобретение относится к строительству, может использоваться для изготовления предварительно напряженных железобетонных конструкций и является дополнительным к основному по авт. св. № 1548389.

Целью изобретения является повышение жесткости и трещиностойкости изделий за.счёт предварительного обжатия бетонной смеси и повышения уровня предварительного напряжения.

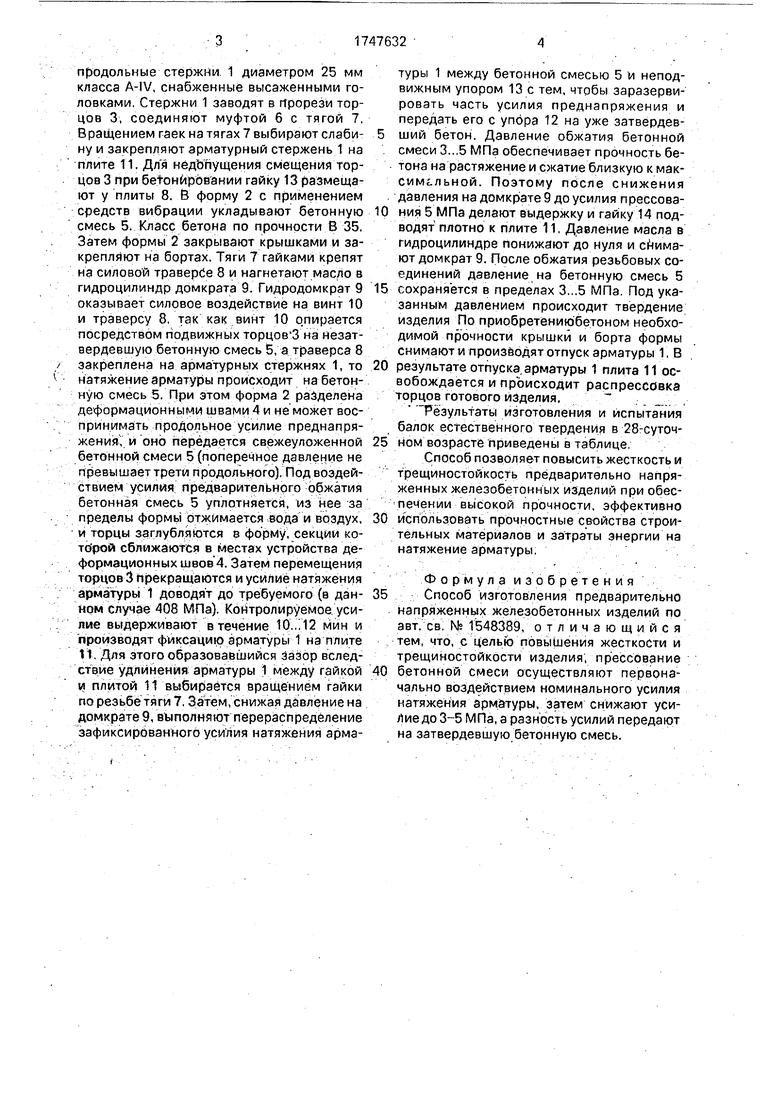

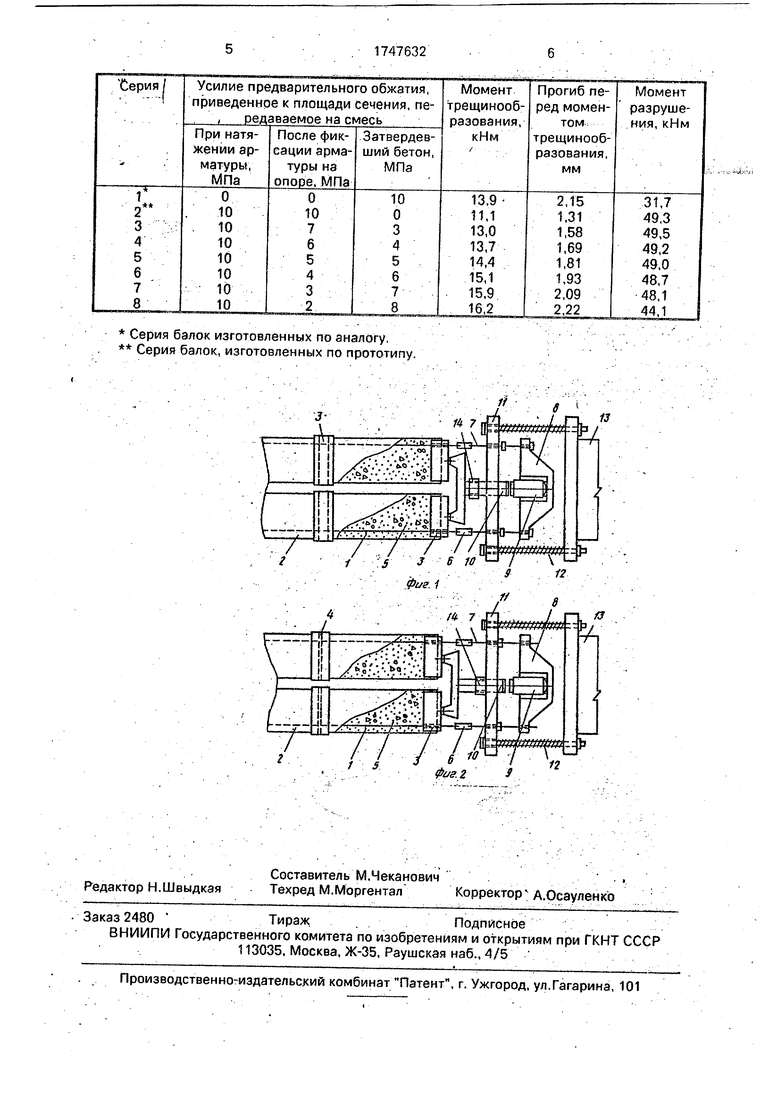

На фиг. 1 показаны два изделия в формах при натяжении арматуры, план; на фиг. 2 - то же, после фиксации арматуры и торцов форм.

Сущность изобретения заключается в том, что натяжение арматуры осуществляется на обжимаемую бетонную смесь, а передача усилия предварительного напряжения выполняется ступенчато на незатвердевшую бетонную смесь и на бетон после затвердения. При этом предварительное обжатие бетонной смеси при твердении давлением 3...5 МПа обеспечивает высокую прочность на растяжение и сжатие, а предварительное обжатие затвердевшего бетона существенно повышает жесткость и тре- щиностойкость изделия.

Способ включает установку арматуры 1 в форму 2 с подвижными торцами 3, выполненную в виде отдельных секций, соединенных по периметру ее поперечного сечения деформационными швами 4 и снабженную направляющими для продольного перемещения секций (не показаны), укладку бетонной смеси 5, натяжение арматуры, соединенной по концам муфты 6 с тягами 7, закрепленными на траверсе 8 гидродомкратом 9, прессующим бетонную смесь воздействиям усилия натяжения арматуры номинальной величины посредством винта 10 и подвижных торцов формы, фиксацию арматуры на плите 11, связанной штангами 12 с неподвижным упором 13, снижение прессующего давления домкратом до 3...5 МПа и фиксацию подвижных торцов гайкой 14 относительно плиты 11, затвердение бетонной смеси и отпуск арматуры.

П р и м е р. В пару форм 2 для балок размерами 10 х 20 х 200 см закладывают по два продольных каркаса, устанавливают

2

1

о со ю

N5

продольные стержни 1 диаметром 25 мм класса A-IV, снабженные высаженными головками, Стержни 1 заводят в прорези торцов 3, соединяют муфтой 6 с тягой 7. Вращением гаек на тягах 7 выбирают слабину и закрепляют арматурный стержень 1 на плите 11. Для недопущения смещения торцов 3 при бетонировании гайку 13 размещают у плиты 8. В форму 2 с применением средств вибрации укладывают бетонную смесь 5. Класс бетона по прочности В 35. Затем формы 2 закрывают крышками и закрепляют на бортах. Тяги 7 гайками крепят на силовой траверзе 8 и нагнетают масло в гидроцилиндр домкрата 9. Гидродомкрат 9 оказывает силовое воздействие на винт 10 и траверсу 8. так как винт 10 опирается посредством подвижных торцов З на незатвердевшую бетонную смесь 5, а траверса 8 закреплена на арматурных стержнях 1, то натяжение арматуры происходит на бетонную смесь 5. При этом форма 2 разделена деформационными швами 4 и не может воспринимать продольное усилие преднапря- жения, и оно передается свежеуложенной бетонной смеси 5 (поперечное давление не превышает трети продольного). Под воздействием усилия предварительного обжатия бетонная смесь 5 уплотняется, из нее за пределы формы отжимается вода и воздух, и торцы заглубляются в форму, секции ко- то рой сближаются в местах устройства деформационных швов 4. Затем перемещения торцов 3 прекращаются и усилие натяжения арматуры 1 доводят до требуемого (в данном случае 408 МПа), Контролируемое усилие выдерживают в течение 10... 12 мин и производят фиксацию арматуры 1 на плите 11 Для этого образовавшийся зазор вследствие удлинения арматуры 1 между гайкой и плитой 11 выбирается вращением гайки по резьбе тяги 7, Затем, снижая давление на домкрате 9, выполняют перераспределение зафиксированного усилия натяжения арматуры 1 между бетонной смесью 5 и неподвижным упором 13 с тем, чтобы зарезервировать часть усилия преднапряжения и передать его с упора 12 на уже затвердевший бетон. Давление обжатия бетонной смеси 3...5 МПа обеспечивает прочность бетона на растяжение и сжатие близкую к мак- симЈ.льной. Поэтому после снижения давления на домкрате 9 до усилия прессования 5 МПа делают выдержку и гайку 14 подводят плотно к плите 11, Давление масла в гидроцилиндре понижают до нуля и снимают домкрат 9. После обжатия резьбовых соединений давление на бетонную смесь 5

сохраняется в пределах 3. .5 МПа Под указанным давлением происходит твердение изделия По приобретениюбетоном необходимой прочности крышки и борта формы снимают и производят отпуск арматуры 1. В

результате отпуска арматуры 1 плита 11 освобождается и происходит распрессовка торцов готового изделия.

Результаты изготовления и испытания балок естественного твердения в 28-суточном возрасте приведены в таблице

Способ позволяет повысить жесткость и трещиностойкость предварительно напряженных железобетонных изделий при обеспечении высокой прочности, эффективно

использовать прочностные свойства строительных материалов и затраты энергии на натяжение арматуры.

Формула изобретения Способ изготовления предварительно напряженных железобетонных изделий по авт. ев № 1548389, отличающийся тем, что, с целью повышения жесткости и трещиностойкости изделия, прессование бетонной смеси осуществляют первоначально воздействием номинального усилия натяжения арматуры, затем снижают усилие до 3-5 МПа, а разность усилий передают на затвердевшую бетонную смесь.

Серия балок изготовленных по аналогу Серия балок, изготовленных по прототипу.

Использование: в строительной индустрии. Сущность изобретения: для повышения жесткости и трещине-стойкости изделий . прессование бетонной смеси при их изгго- товлении осуществляют первоначально воздействием номинального усилия натяжения арматуры, затем снижают усилие до 3-5 МПа. 2 ил., 1 табл.

7

// /

1 s J

6 Ю фиг 2

| Способ изготовления предварительно напряженных железобетонных изделий и форма для изготовления предварительно напряженных железобетонных изделий | 1987 |

|

SU1548389A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1992-07-15—Публикация

1990-02-26—Подача